EMAG 接箍车丝机刀塔故障报警解析

童楠楠, 郭 鹏, 张 强, 闫治超, 冯春彪,徐小刚, 韩恒博, 李 旭

(宝鸡钢管西安石油专用管公司, 陕西 宝鸡721008)

0 前 言

EMAG 公司生产的倒立式双主轴VSC400DUO接箍车丝机, 刀塔是其中的核心设备, 其动力多采用SIMOTICS T 力矩电机, 力矩电机为获得大转矩和高转速, 多采用内嵌式空心结构[1-4]。 刀塔伺服控制故障报警种类繁多, 伺服报警因产生原因伴随故障, 故障报警有“轮廓监控”、 “耦合报警”、“速度控制输出被限制”、 “逼近参考点失败”、“静态监控”、 “转子位置同步出错” 及“复位无使能” 等。 本研究根据伺服控制刀塔的工作原理, 并结合故障现象, 分别从伺服控制刀塔涉及的电气、液压及机械等方面, 详细分析伺服控制刀塔的故障及排除思路, 并提出刀塔液压故障的有效诊断方法, 为该类刀塔故障的排除及处理提供必要的技术支持。

1 常见故障

1.1 机械负载过大

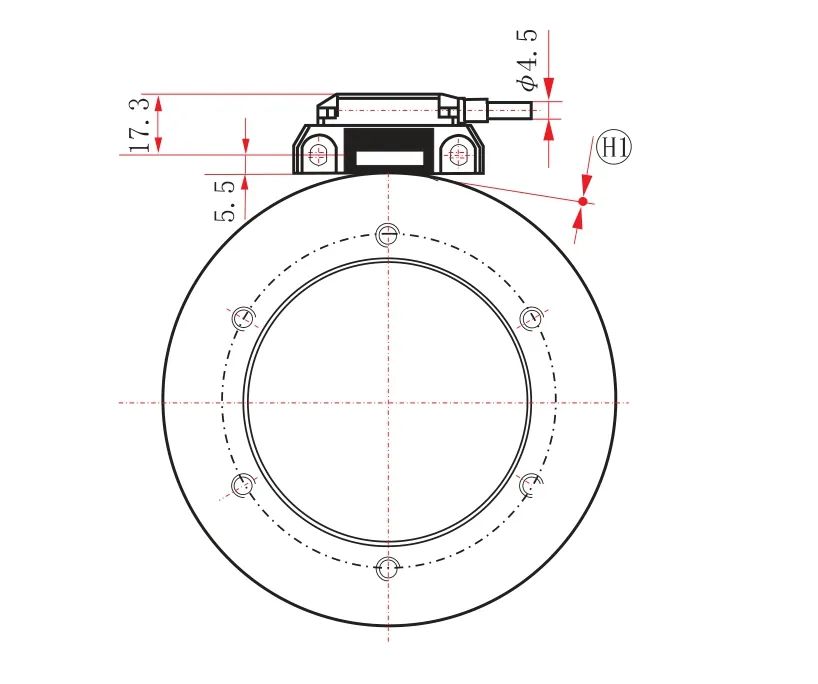

EMAG 接箍车丝机刀塔采用SIMOTICS T力矩电机, 如图1 所示。 在设备运转过程中,因机械负载过大而导致力矩电机电流超出设定值时, 电机无法快速带动负载驱动, 于是就造成了在预定时间内未到达预定位置, 导致伺服控制故障报警[5-8]。 此类故障一般会伴随“静态监控”、 轮廓监控” 或 “耦合报警”。 “轮廓监控” 及 “耦合报警” 出现频次较多, 且一般出现在刀塔瞬间启动时, 例如刀塔工位转换及刀塔启停过程, 可以在840D 监控系统中检查力矩电机的瞬间电流值进行验证, 并为故障的判定提供一定的依据。

图1 SIMOTICS T 力矩电机

在程序运行过程中, 当刀塔需要运动时,NC 发出指令后, 若发现刀塔不能在设定的循环监测周期内到达给定的预定位置, 超出了公差带, 就会出现“轮廓监控” 报警。 此类故障首先判定为机械齿盘未完全松开, 应检查液压机构动作是否正常, 手动测试刀塔齿盘夹紧、 松开液压压力是否达到设定值, 并且检查压力显示(压力传感器或压力表) 是否有延时。

1.2 检测元件或执行元件失效

因数字计数器 (位置编码器)、 磁环 (位置标定环)、 液压阀组、 压力传感器易发生故障,此类故障辨别较容易且直观。 根据其各自功能特点, 在其操作过程中可通过元件动作或外观进行观察, 手动操作或验证检查进行判别。 一般故障多为 “耦合报警”、 “速度控制输出被限制”、 “逼近参考点失败”、 “静态监控”、“零标识监控”、 “限位开关故障”。 数字计数器和磁环如图2 所示

图2 数字计数器示意图

“静止监控” 报警表示刀塔处于静止时的实际位置超差。 刀塔在使能状态, 位置编码器是生效的, 电机带着负载保持刀塔处于 “位置保持”状态。 若此时出现实际位置超过了轴参数36030中所规定的公差带, 则出现 “静止监控” 报警。可以理解为这是由于外力所致, 这个外力一般是指刀塔负载突然变大[9-13]。

各功能元件故障均伴随其特有的故障状态,位置偏移或零点缺失导致的各类故障报警, 应首先对位置检测元件进行检查及监控, 对数字计数器、 磁环进行清理及检查; 因液压锁定或泄压延时, 耦合故障或速度限制报警会单独出现, 此时应首先考虑液压元件的可靠性。

1.3 伺服异常

(1) 轴参数加速度设置过大。 在这个过程中, 虽然刀塔机械负载合适, 但为了提高轴动态响应特性, 增大轴加速度, 使得力矩电机瞬间过载, 导致无法驱动负载或过电流报警, 因此出现伺服报警。 当无法判定或无法正常消除故障时,可以将轴加速度32300 中的数值适当减小。 在NC 与PLC 没有进行改动时, 一般不做修改, 但不排除进行人为修改的可能。

不排除力矩电机因使用时间过长导致自身力矩出现偏差, 或磁铁损坏导致的力矩不均衡或适应性变差等故障, 此类故障需要专业电气工程师进行现场诊断及测试, 并进行适应性试验, 确保设备运转的安全性。

(2) 伺服故障。 这种情况下一般是由于功率模块或控制模块出现故障, 导致没有实际电流输出或输出电流不足, 电机无法驱动负载。 此类故障建议考虑电机及位置编码器是否异常, 但不排除因内存不足导致的故障报警。

1.4 电机损坏

此类故障较易辨别, 一般报警为“逼近参考点失败”、 “转子位置同步出错” 及 “复位无使能”。 当出现 “转子位置同步出错” 时, 首先进行刀塔初始化, 当刀塔初始化无法完成时, 则确认电机损坏; 更换电机前需再次确认位置编码器是否异常, 有时位置编码器损坏或松动也会触发刀塔各类报警。 电机损坏多为磁铁转子脱胶导致, 定子损坏情况较少。

2 常用故障处理思路

2.1 常用报警排查方法

(1) 确认是否出现“转子位置同步出错” 报警, 排除或确认刀塔电机损坏。

(2) 打开刀塔电机前盖, 手动检查液压是否打开 (观察压力传感器显示及设定数值是否正常), 当液压压力迟缓或不足时, 易造成齿盘未脱开或未到位, 导致 “轮廓监控” 及 “耦合故障”。 此类故障可观察到压力波动或明显齿盘卡滞, 可手动松开齿盘后, 断开液压手动旋转刀塔, 感觉齿盘是否全部松开, 有无卡滞或轻微抖动。 此类故障可能是换向阀卡滞导致, 可检查后更换。 但不排除因为刀塔各工位刀杆安装不均衡导致的故障报警, 一般在刀塔存在间隙或刀塔电机使用时间较长的情况下产生, 此类故障判定较难, 需要谨记。

(3) 当换向阀确认正常后, 故障未消除。 检查位置编码器是否固定位置不当或松动, 当负载运动时, 位置编码器没有跟随上负载或检查位置不当, 此时NC 系统没有来自位置环反馈信号, 则立刻会出现报警。 将位置编码器重新固定好, 即可消除报警, 也有可能是因油污或铁屑造成误读。

(4) 改变32000 (最大轴速度) 设定。 首先检查MD32000 的设定值是否过大, 如果由于速度很大而使电流达到极限值, 位置调节回路将被断开。 一般32000 设置为120, 当无法解决或无法查询问断时, 可通过减小数值进行手动测试,观察是否可消除故障。 一般设置在80 以上不会影响加工循环周期; 当设置在40 以下时, 加工节拍会增加10 s 左右。

(5) 改变32200 (伺服增益系数) 的设定。这个要检查是否存在刀塔抖动的情况, 抖动一般是伺服增益系数存在问题, 需要做动平衡测试[14-16];若只有在停车时才会出现报警, 说明在制动时刀塔不能在规定时间内达到要求的速度, 检查32200 数值设定, 采取提高32200 数值的方法可以解决。 然而如果32200 数值太高, 坐标轴将不稳定而使机床的机械部分承担不必要的应力, 一般建议不要超过3。

(6) 为了确保刀塔齿盘松开, 可以适当给刀塔增加液压打开松开延时时间, 一般增加0.2~0.4 s为宜, 此类故障是因刀塔本身结构卡滞导致, 维修后因定位孔变形或光洁度较差导致阻尼增大。

2.2 常见报警类别及排查

(1) 单独出现“轮廓监控” 报警, 有时伴随“速度控制输出被限制”、 “零点偏移”、 “静态监控” 等报警。 这种情况可以从 “诊断-服务显示” 中, 选择查看 “运转电流变化” 进行诊断,此类故障初步判定力矩电机性能不稳定导致; 或修改轴参数32200 (伺服增益系数) 或32000(最大轴速度), 故障或有消除。

(2) 出现“零标识监控” 报警并伴有“伺服故障” 报警时, 基本可判断为数字计数器、 磁环有污染, 出现数字计数器不能准确识别磁环跟随同步电机旋转位置。 此种故障处理方法为: 拆卸数字计数器清理, 将刀塔置于松开位置, 人工旋转刀塔清理整圏磁环外表面油污, 安装数字计数器, 在调试里搜索 “34080”, 依据 “诊断-服务显示” 里显示的跟随误差, 在“34080” 中修改,直至旋转到每一个刀位的跟随误差都在0.001 以内, 故障就可完全消除。

(3) 出现“跟随耦合” 故障报警并伴有“速度输出被限制” 报警时, 一般采取手动将刀塔置于松开位置, 人力旋转刀塔, 在显示器主界面观察对应轴参数是否跟随刀塔旋转位置变化, 若变化判定为数字计数器、 磁环元件正常, 若无变化则判断为数字计数器、 磁环其中有一件元件必然损坏。 其次, 观察前端盖处夹紧、 松开压力继电器, 手动夹紧、 松开观察压力上升下降变化速度, 判断腔体中是否有空气, 如有空气则打开前端盖处排气孔, 手动夹紧、 松开直至腔体内空气排干净, 此类故障一般都可消除。

(4) 出现“速度输出被限制” 并伴有“伺服控制故障” 报警时, 一般都是依据上述 (3) 中所述, 判断刀塔加紧、 松开腔体中是否存在空气, 导致刀塔旋转时齿盘未完全脱开, 启动阻力较大。 其次, 将刀塔置于松开位置, 手动旋转刀塔, 初步判断一下是否阻力较大, 一般出现阻力都是因为刀塔旋转齿盘上的滚动轴承损坏造成的, 需拆卸刀塔旋转齿盘检查更换滚动轴承。 最后, 需要检查同步电机转子磁条是否有脱落、 缺失或者错位, 更换电机转子后, 对电机做初始化, 调整每个刀位的跟随误差, 在主界面输入短程序自动运行, 这类问题基本可排除。

3 结 论

(1) 刀塔故障中一般电磁换向阀出现故障概率为50%; 液压系统不灵敏导致了刀塔运转过程中齿盘不到位或动作缓慢, 导致报警增多。

(2) 压力传感器故障(限位开关故障居多)概率为5%, 一般为损坏或堵塞, 或在新装时设置压力不合适, 导致报警产生。

(3) 电机故障 (转子位置同步出错居多)概率为25%, 一般为转子脱胶所致。

(4) 位置编码器故障 (“转子位置同步出错” 及 “复位使能” 居多) 概率为15%, 其他类故障占比5%。

(5) 在故障处理过程中, 首先需要排除液压故障, 压力及阀的卡滞或不灵活是主要原因;其次, 刀塔数字计数器拆除清理后必须做刀塔初始化, 减少意外故障的产生。