大型、弹性、高效圆振动筛的研制及应用

黄 涛

(鞍山重型矿山机器股份有限公司,辽宁 鞍山 114042)

1 圆振动筛发展现状及存在问题

圆振动筛是在垂直于筛面的纵剖面内,筛分机参振质量的重心的运动轨迹为圆形或近似圆形的振动筛[1],主要用于物料的粒度分级。从60年代中期起,我国开始自行设计和制造DD、ZD型圆振动筛和DDM、ZDM型圆振动筛;1980年,我国从美国R.S公司引进TABOR倾斜筛技术,并开发出YA系列圆振动筛;1996年又引进了德国KHD公司的USK型圆振动筛,在此筛基础上研发出YK系列圆振动筛[2]。这些引进的筛分技术为我国后来圆振动筛的发展,打下了良好的基础。

圆振动筛是砂石骨料行业粒度分级的关键设备之一,近年来随着选矿行业和砂石骨料行业的规模不断扩大,对单台设备的处理能力要求也越来越大,即对振动筛的型号尺寸要求越来越大,对筛分精度要求也越来越高,我国原有的YK和YA系列圆振动筛已经不能满足市场需求。市场对大型、高效圆振动筛的需求日益显现。因为1台大型、高处理量的圆振动筛可替代多台中小型号振动筛的并联或串联组合,这样既减少设备的占地面积、工程投资,又减少人工操作和设备的维护费用。尤其在砂石骨料行业,目前不但要求圆振动筛单台处理量大,而且要求石料的筛分精度高,性能可靠,这就对现有的圆振动筛提出了更高的技术要求。

现有圆振动筛的技术现状和不足:① 筛分面积小(宽度不大于3.0 m,面积不大于18 m2),导致处理量小;② 结构和减振不科学,使之运行不可靠、筛机寿命短等;③ 振动强度低(K不大于3.5)、筛面和筛板弹性低,导致筛分效率低(η不大于80%)。

2 大型、弹性、高效圆振动筛的技术特征、主要技术指标及技术优势

2.1 主要技术特征

“大型、弹性、高效圆振动筛”是在原有圆振动筛基础上进行结构优化设计、技术升级,并采用自主发明的筛面二次振动筛分方法及大型振动筛专利技术和振动筛阻尼可调的减振弹簧2项专利技术而形成的新型圆振动筛,其突出技术特征如下。

(1)大型化:筛面宽度3.6 m,筛分面积大于26 m2,物料通过量(处理量)大,可替代常规多台中小型号圆振动筛的并联组合,减少了占地面积、工程投资和设备维护费用,实现了节能减排。

(2)可靠性:采用高强度板材,托架、矩形梁结构,双轴罩管长轴式振动器、皮带强迫同步驱动结构,使之结构强度高、运行平稳可靠。减振装置采用“振动筛阻尼可调的减振弹簧”专利技术,加快了振动筛启动、停止时间,降低了运行噪声,避免了共振发生。

(3)高效率:转速830 r/min、双振幅10.5 mm,振动强度大于4,筛分效率达90%以上;采用“筛面二次振动筛分方法及大型振动筛”专利技术,在筛面和筛框横梁及支撑件间安装了弹性元件和装置,使筛面弹性增大,随主机振动产生二次浮动,增加了物料透筛几率。

2.2 主要技术指标

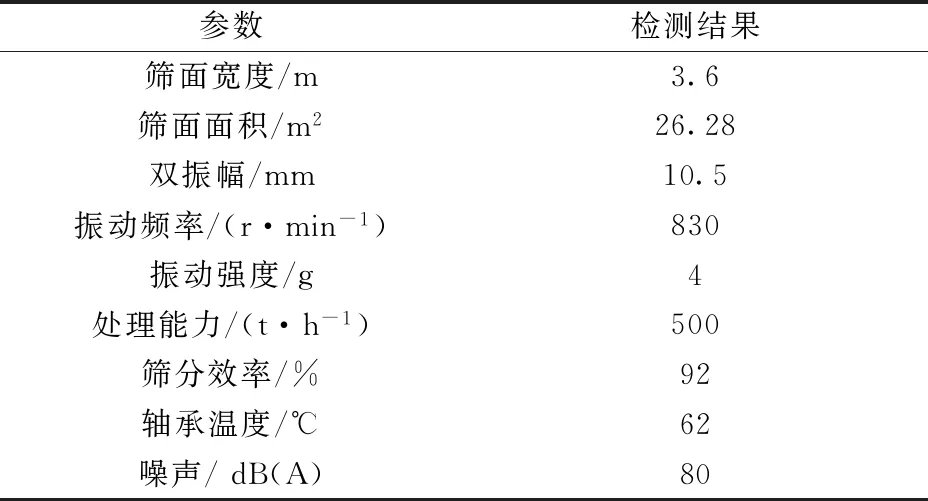

大型、弹性、高效圆振动筛见表1。

表1 大型、弹性、高效圆振动筛主要技术指标

2.3 技术优势

(1)采用高强度材料、先进结构和“振动筛阻尼可调的减振弹簧”专利技术结合,突破圆振动筛宽度超过3.6 m、面积大于26 m2的技术难关,使之运行噪声低、平稳可靠。

(2)振动参数先进,振动强度超过4,筛板采用了“筛面二次振动筛分方法及大型振动筛”,筛分效率高达90%以上。

3 与国内外同类典型产品技术性能的比较

目前,生产圆振动筛国外知名企业有:芬兰的美卓、瑞典的山特维克;国内企业有南昌矿山机械厂。通过性能参数总结:2YAQ3673大型、弹性、高效圆振动筛同上述公司生产的同类产品对比见表2。

由表2参数对比可见,大型、弹性、高效圆振动筛2YAQ3673,在筛面宽度达到3.6 m,筛分面积26.28 m2条件下,振动强度最大,筛分效率最高,结构及筛分原理先进,技术性能领先。

表2 国内外筛机参数对比

4 解决关键技术的具体措施和技术方案

4.1 技术难点及技术方案一

4.1.1 技术难点

在保证圆振动筛的大处理量和高工作效率的同时,保证圆振动筛的强度和刚度是大型化的首要难题。大型圆振筛横梁和侧板易断裂,振动筛启动和停机时共振振幅过大(正常作业时的5~7倍),并且不能迅速稳定停机,造成支撑的基础动负荷过大。

4.1.2 技术方案

(1)考虑大型圆振动筛的冲击性、折弯性、焊接性,并经多次破坏性试验分析,获得了一种特殊专用板材,此材料具有抗磨损、抗疲劳、耐腐蚀、寿命长的特点。采用动态优化设计的方法设计计算侧板和横梁哪些地方存在振动过程中应力过高的问题,提高侧板和横梁的可靠性。

(2)横梁的结构:采用矩形横梁结构,折弯钩型的纵向筛面支撑梁,纵向钩型梁与矩形横梁采用铆接。有效解决了大型圆振动筛横梁可靠性低、支撑筛面刚性不足、更换不便、装配存在内应力的问题,提高了其整体使用寿命。

(3)双轴罩管长轴式振动器、皮带强迫同步驱动结构,能够减少激振器每个轴承的动载荷,延长轴承使用寿命。而大型强迫同步圆振动筛的2组振动器之间通过同步齿形带连接,能够有效保证2组振动器同步振动,进而产生较大的激振合力,从而解决单振动器设计无法大型化的缺点。

(4)针对大型圆振动筛减振弹簧在启动和停机瞬间,共振时间较长、对筛框和土建基础冲击负荷较大的难题,采用自主研发的国家发明专利技术《振动筛阻尼可调的减振弹簧》专利技术,在振动筛启停车过“共振区”时,能够使其迅速停机达到平稳状态,共振时间为10 s左右,减小对筛框和土建基础的冲击载荷,从而提高振动筛的使用寿命和降低对基础的破坏机率。

4.2 技术难点及技术方案二

4.2.1 技术难点

大型圆振动筛的难点还有参数低,处理量小,筛分建筑用砂(粒度4.75 mm)和沥青机制砂(粒度2.36 mm)时,大型圆振动筛物料易堵孔,筛分效率低,筛分精度差。

4.2.2 技术方案

(1)增大筛面面积。当处理量增大时,单位面积的处理量增大,料层增厚,需要增大筛分面积,降低料层厚度,保证物料在振动过程中能够充分接触筛面,保证透筛效率。

(2)在筛面面积相同的情况下,影响圆振动筛的筛分效率和处理量主要参数是筛面宽度、振动强度K、抛射强度Kv和筛板的结构形式。K值的大小是由振动次数n和振幅A决定,振幅和振次越大,筛机的振动强度K值就越大。加大振动强度可以加大物料的抛掷指数D,即抛射强度Kv增大,使物料在筛网上的抛射力增强,从而提高了筛机的筛分效率和处理量。常规的圆振动筛D(Kv)=3.3,振动筛的1个振动周期与物料的1个跳动周期重合[3]。但对于易卡孔物料筛分或粘湿细颗粒物料筛分,为了获得较高的筛分效率,D(Kv)要取大值,以增强筛面上物料的抛射力。本项目产品D(Kv)=4.5,为常规圆振动筛1.4倍,大大增加了物料与筛网的接触次数,提高了筛分效率。

(3)当筛孔为建筑用砂(粒度4.75 mm)和沥青机制砂(粒度2.36 mm)时,采用二次振动筛板,拆装互换方便,完全实现筛板的标准化、通用化、系列化。二次振动使用在大型振动筛上,安装在减振支撑装置上的筛框在激振器的驱动下,按设计的工作频率和振幅振动;同时装有弹簧的筛板在自重惯性力和物料重力的作用下,产生二次振动。解决了振动筛高效筛分的难题。

5 效益分析

5.1 经济效益

据《全球砂石骨料研究报告》报道,2019年全球砂石骨料市场需求量将达到517亿t,年均增长5.2%,2018年中国的砂石消耗量约180亿t,位居世界第一。按平均每台大型、弹性、高效圆振动筛产量为500 t/h,每天工作22 h、年工作360 d,全国骨料行业需4500多台“大型、弹性、高效圆振动筛”(不包括出口),若20%采用大型、弹性、高效圆振动筛,预测企业将创销售收入近5.4亿元,上交销售税金及附加费近1亿元,企业净利润达1亿元。

5.2 社会效益

“大型、弹性、高效圆振动筛”研发成功,不但具有创造性和新颖性,而且具有较强的实用性,是骨料筛分技术上的一大进步,开辟了一条新的途径,对矿山机械及骨料筛分行业的科技进步具有巨大推动作用。

6 结 语

圆振动筛是砂石骨料分级作业中应用最广泛的筛分机,通过结构的创新,能够研制出结构、原理、参数最佳的振动筛,不但能为用户提高经济效益,而且还能够降低设备的维护费用,减少人工劳动强度。