斜沟煤矿选煤厂降低矸石带煤率的研究与实践

郑晓东

(西山煤电集团 斜沟煤矿选煤厂,山西 吕梁 033600)

1 斜沟煤矿选煤厂概述

西山煤电晋兴公司斜沟煤矿选煤厂是一座年生产能力15.00 Mt的矿井型选煤厂,选煤工艺为:150~50 mm块煤重介浅槽排矸,50~1.5 mm末煤采用预先脱泥有压两产品重介旋流器主再选,1.5~0.2 mm粗煤泥采用TCS干扰床智能分选机分选+粗煤泥离心机脱水回收,1.0~0.045 m煤泥沉降离心机回收,细煤泥采用高效浓缩+快开压滤回收。斜沟煤矿选煤厂矸石产品主要有重介浅槽排除的块矸石和主洗重介旋流器分选出的末矸石,其中主洗重介旋流器末矸石带煤率表现尤为突出。重介旋流器主洗系统分选工艺如图1所示。

2 存在问题

斜沟煤矿选煤厂选用LA1450重介旋流器分选,设备已运行十余年,老化严重,分选效率降低。另外分选过程中主洗悬浮液密度较低,一段时间内重介旋流器主洗矸石带煤严重,矸石带煤率由原来的低于1.5%增加到3%。矸石带煤率过高[1],一是造成煤炭资源浪费;二是容易引起矸石山发热自燃;三是矸石大量堆放极容易引起环境污染。同时企业在处理矸石过程中,储装运输成本较大,增加了矸石山治理难度。如何降低矸石带煤率是摆在斜沟煤矿选煤厂当下最棘手的难题。

3 原因分析

3.1 主洗悬浮液密度

主洗悬浮液密度直接影响主洗重介旋流器分选效果。在一定条件下,主洗悬浮液密度越高,旋流器分选效果越好,反之,分选效率越差[2,3]。斜沟煤矿选煤厂生产过程中主洗悬浮液分选密度较低导致旋流器底流中矸石带煤严重,造成矸石带煤率过高。分析认为,主洗悬浮液分选密度较低的原因有如下几点:

(1)50~1.5 mm末原煤经选前脱泥后进入主洗混料桶,再进入有压两产品重介旋流器分选,由于脱泥筛上物料不均,再加上脱泥筛筛上喷水装置压力不够,脱泥筛上物料未经过充分脱泥,物料连泥带水一起进入混料桶,造成主洗表现“窜水”现象[4],即桶位涨、密度降。

(2)脱介筛脱介效果差。分选后的底、溢流经固定筛脱除介质70%~90%,由于固定筛是锰钢固定筛,生产过程中,筛板挂“毛毛”比较突出,导致筛板透筛率低,合格介质得不到有效回收。集控室为保证主洗桶位,保证生产连续性,只能补水,补水又造成悬浮液密度的下降;同时固定筛脱介效率低,造成稀介段介质浓度过大,给磁选机回收增加负担,导致介质回收净化系统不稳定。

(3)磁选机回收效果差。集控操作为保证主洗密度频繁打分流,致使稀介桶物料浓度过高,而不及时补水稀释,致使磁选机滚筒下积料过多,磁选机回收困难,导致主洗密度较低。生产中应合理打分流,并适当配水稀释悬浮液。频繁无节制的打分流一方面造成介质得不到回收而损耗,另一方面物料在滚筒下面堆积造成“窜水”,导致主洗密度提不起来。

(4)入厂介质粉质量低,配置的悬浮液不符合合格悬浮液要求,致使主洗密度较低,只能不断调整悬浮液密度,才能满足生产需求。

3.2 重介质旋流器进料压力

重介旋流器进料压力越高,进料速度越快,离心力越强,分选效果越好;压力越低分选效果越差,造成矸石带煤越严重[5]。

3.3 重介旋流器设备问题

由于重介旋流器底流嘴是易损件,长时间使用造成旋流器底流嘴磨大,在分选过程中,矸石带走大量的煤。另外,在分选过程中,由于铁器等杂质进入分选系统,使得重介旋流器内部耐磨瓷砖损坏,造成分选紊乱,导致矸石带煤率增大。

4 解决措施

4.1 提高主洗悬浮液密度

4.1.1 保证脱泥筛脱泥效果

(1)将脱泥筛筛板筛缝由原来的1.2 mm调整为1.5 mm,通过增大筛缝增加物料的透筛率,保证脱泥效果。

(2)合理调整脱泥筛筛后冲水,冲水将煤均匀分布在脱泥筛上,并利用现有智能化选煤厂建设为契机,将低压水泵变频器与低压水管路压力传感器关联,保证脱泥筛筛后冲水恒压稳定,保证脱泥效果。

(3)将原来脱泥筛的2排挡水坝增加到5排,延长物料在脱泥筛上的停留时间,保证脱泥效果。

(4)保证脱泥筛喷水效果,将脱泥筛筛上喷水装置高度由原来的450 mm调整为300 mm,另外保证喷水压力0.3~0.4 MPa,喷水穿透煤层,保证脱泥效果。

4.1.2 严格把控新入厂介质要求

介质质量要求真密度大于4.5 g/cm3,磁性物含量大于95%,粒度组成小于45 μm粒级含量占90%以上,外在水分小于8%。

4.1.3 提高磁选机回收效果

及时更换筛缝不符合工艺要求的筛板,满足介质回收净化系统要求[6]。生产中合理打分流,充分有效回收介质,避免物料在滚筒下面堆积造成“窜水”,提高主洗悬浮液密度,保证磁选机回收效果。

4.1.4 保证脱介筛脱介效果

生产中锰钢固定筛挂“毛毛”现象突出,造成介质无法有效回收。采用不挂“毛毛”的聚氨酯筛板代替锰钢固定筛,从而保证筛板通透率。另外,将脱介固定筛倾角由原来的15°调整到负角度,以延长物料在筛面的停留时间,从而保证脱介效果。

4.2 保证主洗旋流器分选压力

要保证旋流器压力稳定,需定期关注混料变频泵的频率和上料压力情况,如果频率、压力异常要及早查明原因,另外混料泵叶轮使用周期到了必须及时更换。定期检查合介格介质桶和混料桶液压力变送器,保证数值真实可靠,及时添加介质,保证合格介质桶和混料桶液位稳定。鼓风阀也直接影响到旋流器压力稳定性,定期检查更换鼓风阀,保证鼓风阀灵敏可靠,鼓风阀关不严造成混料泵上料压力不稳,直接造成矸石带煤率偏大。斜沟煤矿选煤厂经过充分实践与论证,主洗分选压力在200~210 kPa分选效果最好。

4.3 重介旋流器自身维护更换

重介旋流器底流嘴是易损件,定期检查底流嘴磨损情况,一旦发现底流嘴磨大,必须进行更换报废。加强对入厂原煤胶带机拣杂与除铁器的使用管理,严防铁器等杂物进入系统,防止重介旋流器内部耐磨瓷砖损坏造成分选紊乱,导致矸石带煤率偏大。

5 效果分析

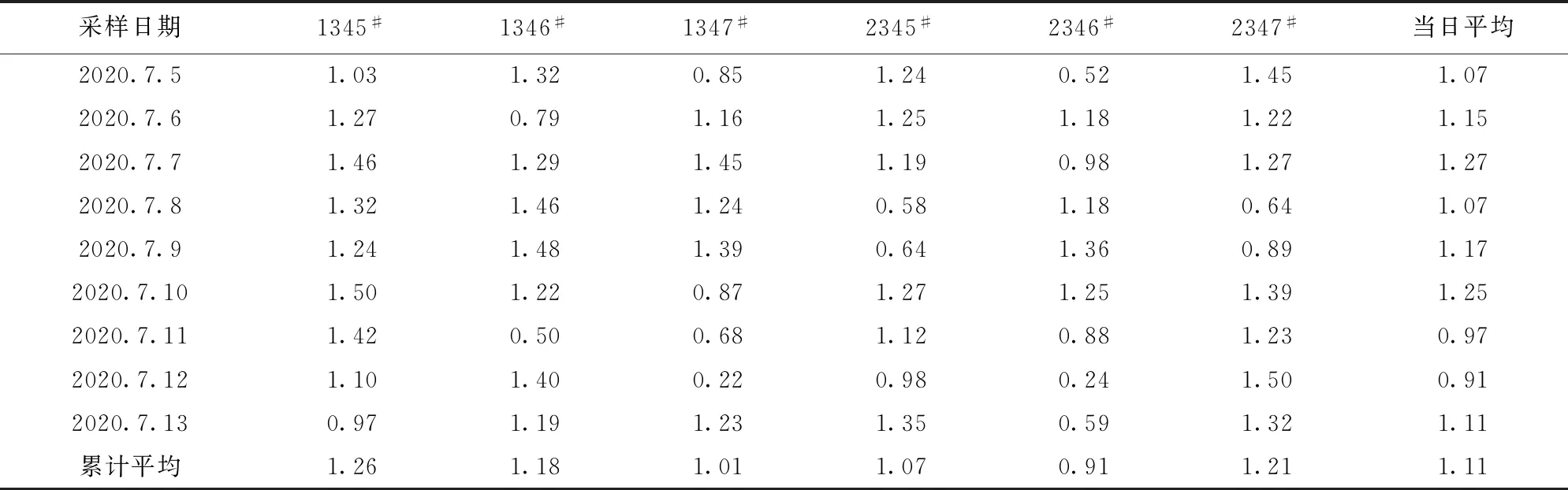

通过对工艺系统优化和设备技术改造,斜沟煤矿选煤厂矸石带煤率大幅度降低,对6台矸石脱介筛连续采样,分析其带煤率,结果见表1。从表1中可以看出,矸石带煤率由原来的3%降低到1.5%以内,说明上述优化工艺和技术改造措施合理有效。这一技术改造既提高了粗精煤的回收率,又降低了矸石带煤率,也为企业带来了明显的经济效益。

表1 6台末矸石脱介筛上矸石带煤率分析结果 %

6 结 语

通过对主洗悬浮液密度、分选压力及设备维护进行优化工艺和技术改造,改善了脱泥、脱介、介质回收等方面的效果,最终末矸石带煤率得到明显控制,生产随机抽检均低于1.30%。很大程度地减少了煤炭资源的浪费,降低了矸石山自燃的隐患,为企业带来了良好的经济效益和社会效益。