车载充电机用铝电解电容器的选用及设计思路

袁伟刚,马义勋,史忠峰

(珠海格力新元电子有限公司,广东珠海 519000)

车载充电机是电动汽车重要的组成部分,而高压铝电解电容器的质量稳定及性能优劣决定了车载充电机的质量好坏[1]。在车载使用环境下,滤波用高压焊片式铝电解电容器有特殊的选用原则、设计思路和生产工艺管控点。

表1 中高压焊片式铝电解电容器常用工作电压 V

1 高压铝电解电容的选用

1.1 耐压的选用

额定工作电压是铝电解电容器一个重要的参数,选用电容耐压过低,电容在长期过压的使用环境下一方面寿命会缩减,另一方面电容击穿失效概率会大幅度上升。铝电解电容器的工作电压选择要考虑电网电压的波动系数,给出适当的余量,一般建议实际工作电压不大于0.8 倍额定工作电压。与充电桩不同,车载充电机额定输入电压为单相交流220 V电压,普通的220 V 交流输入,电压峰值为220 V×1.414=311 V,考虑电网波动幅度,结合表1 铝电解电容器的常用工作电压,滤波电容选用400 V 电容即可,但车载充电机带有功率因数校正(PFC)电路设计,电容电压一般以450 或500 V 为主[2]。

1.2 容量的选用

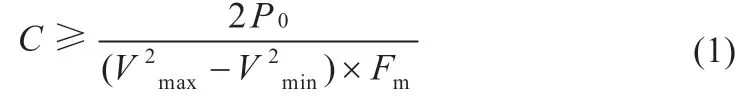

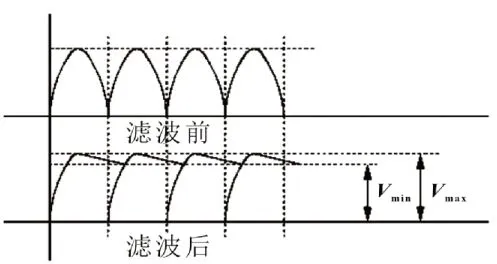

容量的高低决定了电容滤波效果的好坏,容量选择过高,成本会偏高,容量选择过低,滤波效果差,施加在电容上的纹波电流过高,温升高,寿命会大幅衰减,使用中会出现热失效的现象。选择容量的大小可采用功率估算法、输出电流估算法、滤波平滑度计算法等方法进行计算。滤波平滑度计算方法如式(1)所示,滤波效果如图1 所示。

式中:C为容量;P0为额定功率;Vmax为最高电压;Vmin为最低电压;Fm为频率。

依据式(1),根据车载充电机的实际工况条件,可算出需要选用的电容容量。如在某滤波线路中,直流电压360 V,最高电压361 V,最低电压359 V,负载电流50 mA@100 Hz,按式(1)计算可得C≥250 μF,电压实际可选用270 μF 的电容。

图1 滤波效果图

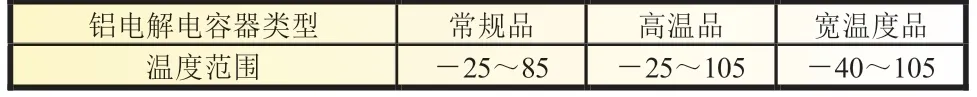

1.3 温度范围的选用

表2 是中高压焊片式铝电解电容器的常用温度范围,考虑汽车运行环境温度的多变性,建议选用耐温-40~105 ℃的电容,能更好地适应不同的温度环境,既能确保冬季低温状态下的充电机正常启动,也能保证在夏季地面高温状态下的稳定性。

表2 中高压焊片式铝电解电容常用温度范围 ℃

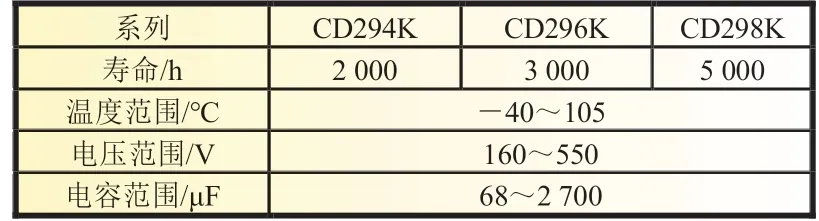

1.4 寿命的选用

结合整车及车载充电机的寿命要求以及使用工况,来确定电解电容的寿命要求。滤波用高压铝电解电容的寿命计算公式一般为:

式中:L为铝电解电容器使用的实际寿命,h;L0为铝电解电容器使用的额定寿命,h;f(t)为环境温度影响;ta0为铝电解电容器标识的上限类别温度,℃;ta为铝电解电容器使用的实际温度,℃;f(I)为纹波电流产生的温度影响;Δt0为最高额定温度最大额定纹波电流下电容内部的温升,一般规定85 ℃产品不超过10 ℃,105 ℃产品不超过5 ℃;I0为铝电解电容器长期承受的最大纹波电流(额定纹波电流);I为实际使用时电容的纹波电流;f(V)为电压产生的温度影响;V0为铝电解电容标识的额定电压,V;V为铝电解电容器使用时两端的实际电压,V。

由式(1)可知,估算电容寿命需要测试电容工作环境温度、实际施加的纹波电流以及施加电容两端的电压值,当纹波电流不方便测量时,也可通过测量电容内部的温升值Δt,根据式(3)计算出纹波电流,代入寿命计算公式中计算。

式(2)仅是在一种工况下的寿命计算,车载充电机实际使用的工况在不同使用习惯、不同季节、不同地区都是存在差异的,假设在某种工况下的计算寿命为Li,此种工况每年运行的时间分配率为Ki,则总寿命计算结果为:

结合具体使用工况计算,实际中一般选用105 ℃的3 000~5 000 h 电容居多,如表3 所示。

表3 自行研制的不同系列电容器寿命对照表

2 设计思路

2.1 主要材料选型设计

正极箔是铝电解电容器的主要材料之一,既作为电容器储存电荷的一个阳极板,同时表面通过电化学生成Al2O3构成了电容器的电介质。正极箔的化成电压对电容器的耐压值起着至关重要的作用,由上述寿命计算公式可知,耐压值的高低对电容器的寿命也有很大影响,105 ℃下3 000 h 寿命的电容器铝箔耐压值一般不小于1.45 倍工作电压,105 ℃下5 000 h寿命的电容器铝箔耐压值一般不小于1.50倍工作电压。

负极箔在铝电解电容器中主要起引出的作用,同时负极箔和电解液也构成一个电容,并且和正极箔与电解液构成的电容是串联的关系,因而负极箔的单位面积比容会影响电容器整体的电容。在105 ℃长寿命系列产品的设计中要选用加压负极箔,一般2~4 V 即可,在长期使用过程中,会有极少部分的反向电压施加到电容上,加压负极在这种情况下可以防止负极箔因氧化造成的容量衰减,继而防止电容容量衰减,保证长期使用的滤波效果。105 ℃更长寿命的产品要考虑选用更高纯度的负极箔,高纯度负极箔可以减少内部发生的原电池反应,降低电容漏电流,延长使用寿命。

电容器纸的主要作用是吸附电解液,从而构成电容器的阴极。纸的选择对电容器的性能影响也很大,密度过低,耐压性能差,正负极箔容易出现尖端放电而击穿的现象;密度过高,吸附电解液能力弱,会导致等效串联电阻(ESR)偏高,含浸效果不良等现象。因此要综合考虑,在电解纸的选用上,采用双层纸设计,其中一层为高耐电压木浆,另一层为木浆与棉浆(或者马尼拉麻)复合电解纸。双层电解纸可以解决单层电解纸耐压一致性不好的缺陷,并改善了不易含浸的特性,降低了电容器损耗,提升了电容耐纹波电流能力。

2.2 耐低温设计

铝电解电容器在低温时容量衰减、阻抗升高,常规的高压电容在-40 ℃时容量会衰减到常温时的60%,甚至更低,这会影响车载充电机在低温状态下的正常启动。电解液作为铝电解电容器真正的阴极,对电容器的性能影响很大,随着温度的降低,溶质不断析出,极端情况下,电解液会出现凝固,其导电性能会逐步下降,容量随之衰减。自主研发的高压电容电解液采用乙二醇+支链羧盐体系。该电解液优点有:高电导率、高闪火,低温性能良好,-40 ℃时指标优良,且长时间高温工作性能稳定。制成的电容器具备长寿命、耐大纹波电流、低温性能良好的特点,且能满足-40 ℃的使用要求。表4 为CD296K(450 V,270 μF)测试数据,其容量变化率(ΔC)为-19.6%,阻抗比(Z-40℃/Z25℃)为3.48。

表4 CD296K(450 V,270 μF)产品测试数据

2.3 耐振动设计

车用产品对耐震动性有着严格的要求,焊片式铝电解电容器的内部固定是通过盖板与铝壳将芯子两端挤压住的,一般电容的防爆阀设置在铝壳底端,如图2 所示。

图2 普通十字防爆外壳产品

电容在极端使用条件下或长期使用的后期,内部气压逐步加大,防爆阀会有轻微的鼓起现象,内部芯子固定效果下降,会随着汽车的震动出现晃动,质量隐患极大。针对车用产品,取消铝壳底部防爆阀设计,另外进行防爆设计,并结合特殊的固定方式(图3),可有效避免芯子的晃动。

图3 铝壳底部带加强筋

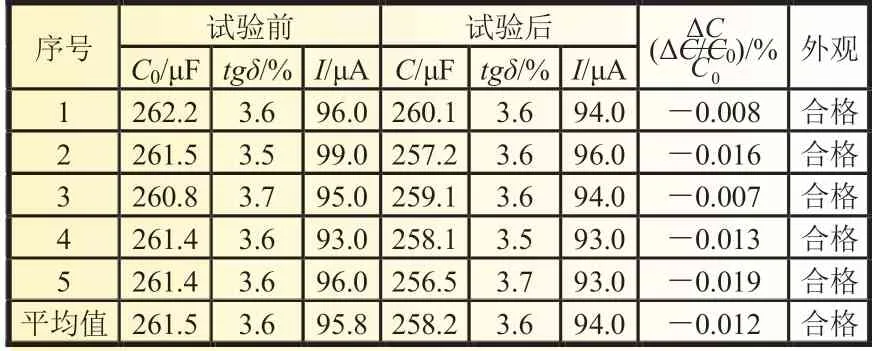

采用图3 外壳并依据AEC-Q200 标准文件中第204 方法条件进行振动试验:频率为10~2 000 Hz,加速度为49 m/s2,位移振幅为0.75 mm,20 min 扫频一次,3 个方向每个方向12次循环,判断标准为外观无损伤,容量变化≤5%。试验前后电容参数基本无变化,说明耐振动性较好,如表5 所示,其中tgδ表示介质损耗角正切值,为电容无功功率与有功功率的比值再乘以100%。

表5 CD296K(450 V,270 μF)产品振动数据

2.4 提高产品稳定性的工艺改进

2.4.1 裁切工序的毛刺控制

电容在使用过程中,会经常出现线路中电压的波动,过高的电压或过大的电流,会诱发电容器铝箔边缘毛刺处或铝箔表面的箔灰处发生尖端放电现象,严重的会导致正负极箔发生短路击穿现象,从而造成电容器的失效。因此,对铝箔边缘裁切毛刺以及铝箔裁切过程中箔灰的控制尤为重要,采用进口裁切设备,高硬度耐磨材质裁切刀,并对刀片编号管理,定期检验,定期打磨。在裁切过程中及裁切后都进行吸箔灰处理,有效控制了铝箔边缘毛刺及箔灰对产品性能带来的隐患,采取控制措施前后铝箔横向毛刺尺寸(平均值)分别为15 和7 μm。

2.4.2 卷绕工序防击穿及增加耐纹波能力设计

高压焊片电容导箔条与正负极铝箔的铆接处是内部较为薄弱的环节,导箔条铆接后可能会出现轻微毛刺及凸起等,在该位置对电解纸进行加厚处理可避免发生正负极短路击穿,提升电容耐过电压能力。在负极导箔条铆接处采用特殊手段,从而增加导箔条与负极箔的接触面积,减少该位置的发热,提升电容耐纹波电流能力。

2.4.3 含浸工序的在线含浸

在线液压含浸设备可确保焊片电解电容芯子短时间(0.3~1 h)快速含浸(普通含浸设备的含浸时间为8~15 h),短时间的含浸后通过流水线可快速进入装配工序进行密封组装,大幅度缩短了含浸后芯组与空气接触的时间,避免了电解液吸入空气中过多水分而导致性能下降的问题。同时,在电解液甩干环节采用了特殊控制手段,确保每只电容电解液含量一致。

2.4.4 装配工序的加牢焊接

高压焊片式铝电解电容器在高温耐久性试验的后期,由于长时间的负荷作用,内部的氧离子会移动到正极导箔条与盖板铆钉铆接处的缝隙中,与铝反应生成Al2O3,导致正极导箔条与盖板出现开路,继而导致电解电容出现开路失效的现象,该情况虽然发生几率不高,但一旦发生就会导致整机失效。在装配工序中,为避免此种不良现象出现,在正常铆接后,增加了正极导箔条与盖板二次加固工序,可确保正极导箔条与盖板接触牢固,彻底解决了此种开路问题。

2.4.5 老化分选工序的控制

采用全自动老化分选机进行老化分选,分段电源老化,结合自行研制电解液的升压曲线及氧化效率,合理调整各段电压及电流设定,确保老化效果。老化结束,放置一定时间后会进行二次分选,除了对电参数的分选,还进行了鼓底探测、内爆检测等多项检测。通过对关键工序工艺的持续改进,进一步提升了产品的性能,老化击穿率及客户端的早期失效率大幅度降低,如表6 所示。

表6 改善前后不良率对照表

3 结论

通过上述设计与工艺改进,提高了产品质量一致性和稳定性。以CD296K[450 V,270 μF,105 ℃,3 000 h,纹波电流1.6 A(120 Hz)]产品为例,产品纹波耐久试验3 000 h 后的参数依然良好,其容量变化率仅为3.4%(实验前为258.2 μF),tgδ为6.5%(实验前为3.8%),漏电流为76 μA(实验前98 μA)。