5356铝合金三辊连轧过程的数值模拟

孙 彬, 马保栋, 柯长奋

(沈阳大学 机械工程学院, 辽宁 沈阳 110044)

5356高镁铝合金是一种热处理不可强化铝合金[1],该合金具有较好的塑性、断裂韧性、耐蚀性和可焊接性,并且和大部分铝基合金有较好的兼容性[2-3],被广泛用作Al-Mg系铝合金铝基焊接填充材料[4-5].5356铝合金含镁量高、易吸气、易氧化、成分偏析明显[6-7]、强度高和塑性低,但铝合金焊杆的连铸连轧生产技术目前还存在很多技术难点,国内轨道交通铝合金车体焊接用5356铝合金焊丝90%以上需要从德国VAW公司、美国Alcoa公司、日本KOK公司等公司进口[8-9].

引进国外机械合金连铸连轧设备价格昂贵且不含技术,使我国5356铝合金焊杆的生产技术仍停留在半连续铸锭-挤压和水平连铸状态,限制了我国连铸连轧生产铝合金焊丝杆的技术发展.国内制造商生产电工圆铝杆连轧机组主要为三辊Y型轧机,尽管和国外意大利Properzi 三辊Y型连铸连轧设备类似,但采用国产Y型轧机轧制5356机械合金杆一直没有成功.轧制5356铝合金焊丝杆对轧机的机架强度、刚度和轧辊的强度有很高要求,轧制过程中轧件变形温度、轧制速度、铝合金模拟模型以及应力应变的本构关系,目前仍没有可以借鉴的参数.

连轧过程道次多(一般7~15个道次),过程复杂,靠实验很难完成,文中借助Deform 3D软件进行9机架三辊Y型轧机9道次热连轧的5356铝合金杆直径为9.5 mm有限元数值模拟,揭示变形过程中的温度场、应力应变场和轧制力变化情况,为高性能铝合金焊丝杆连轧设备及连轧成形制备技术的国产化替代提供参考.

1 模型建立

1.1 有限元模型

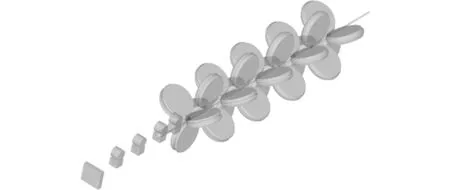

构建如图1所示的9道次三辊连续轧制成形铝合金线杆(直径为9.5 mm)模型,轧件截面形状为梯形,截面积为1 080 mm2,长度为1 000 mm,轧辊名义直径为255 mm.轧辊孔型系统1道次为开坯“弧圆”孔型,2~9道次为成组型“弧三角-圆”孔型,其中奇道次为圆孔型,偶道次为弧三角孔型,连续轧制孔型系统轧制参数(终轧速度为2.3 m·s-1)如表1所示.为减少计算时间,相邻道次轧辊中心距离缩短至170 mm,为使轧件平稳的咬入轧辊,在铝合金梯形轧件左端设置支撑辊和推板,轧件咬入轧辊后推板停止运动.

图1 9道次连续轧制成形铝合金线杆(直径为9.5 mm)模型Fig.1 Model of 9.5 mm aluminum alloy wire rod formed by 9-pass continuous rolling

表1 连续轧制孔型系统轧制参数(终轧速度为2.3 m·s-1)Table 1 Rolling parameters of continuous rolling pass system (at a finishing speed of 2.3 m·s-1)

1.2 边界条件设置

将模型加载于Deform 3D软件进行有限元网格划分,设置轧件为塑性体,轧辊、支撑辊和推板为刚性体,轧件网格划分类型为4面体,网格数量为200 000个.热连轧轧件材料为5356铝合金,其流变应力本构方程如式(1)所示,式中为不同变形条件下的应变率,s-1;T为温度,K;σ为流变应力,MPa;R为摩尔气体常数,为8.314 J·mol-1·K-1;sin h(x)为双曲正弦函数.设置泊松比为0.3,杨氏模量为68 900 MPa,导热系数为180.2,热辐射系数为0.7,塑性功向热变换率为0.9,轧辊、推板和支撑辊为Deform 3D材料库H13钢.

=6.557 2×1012[sinh(0.014 26σ)]4.952 656exp(-187 682/RT).

(1)

设定轧件的初始温度为510 ℃,轧辊温度为60 ℃,环境温度为20 ℃;设定轧辊旋转方向为逆时针,按连续轧制延伸比设置轧辊轧制铝合金线杆不同终轧速度,分别为:1.4、1.7、2.0、2.3、2.6、2.9 m·s-1,设置小推板速度为22 mm·s-1,运动行程为90 mm;设定连续轧制过程轧件和轧辊间剪切摩擦系数为0.3~0.45.将乳化液与轧件之间的热交换耦合在轧辊和轧件之间,取综合换热系数为9.5~120.

2 模拟结果与分析

2.1 轧件温度场分析

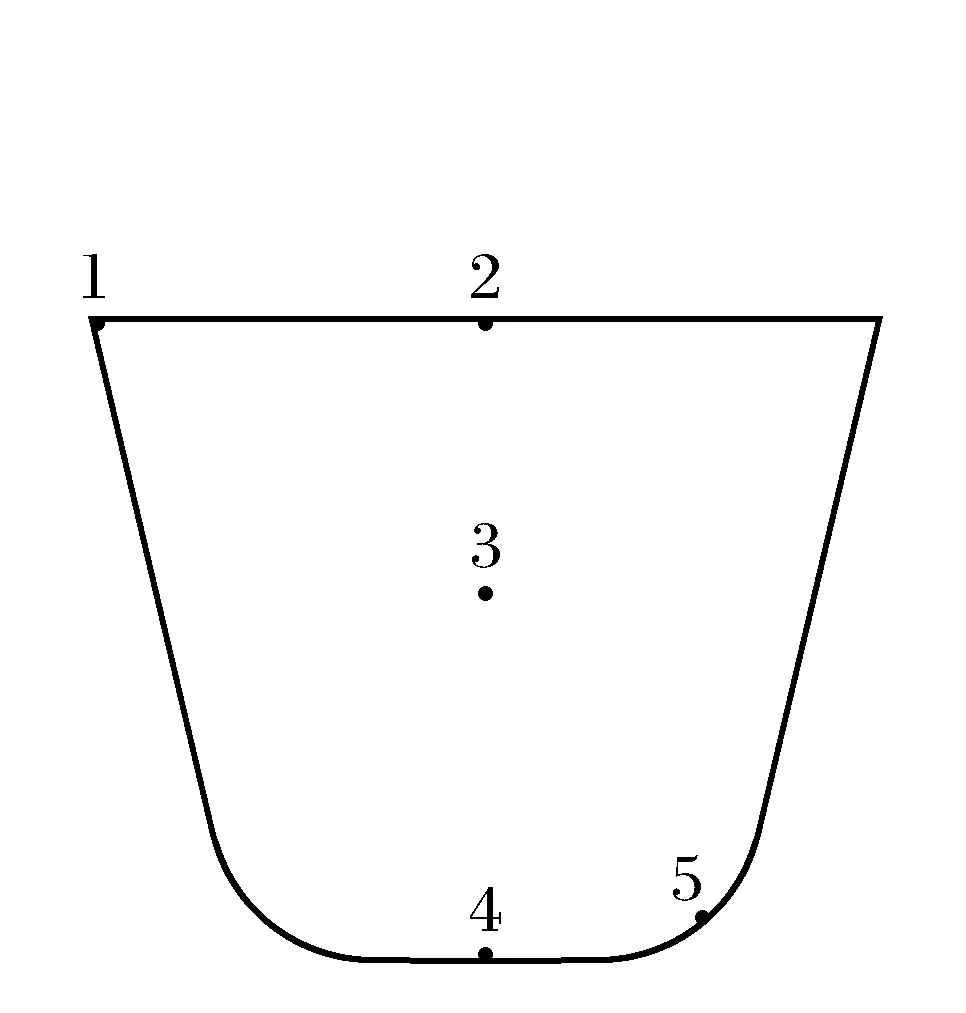

终轧速度为2.3 m·s-1条件下,9道次热连轧轧件温度场分布如图2所示,从图2可以看出,轧件9道次热连轧开轧温度为521 ℃,终轧温度为247 ℃,随着轧制的进行,轧件整体温度在逐渐均匀下降,因轧件与轧辊热交换,轧件接触变形区温度低于轧件整体温度.在轧件接触变形区、轧件中心和辊缝位置取5个点,取点位置如图3所示,对所取点追踪研究轧件温度场变化情况,其结果如图4所示.

图2 9道次热连轧轧件温度场分布Fig.2 Temperature distribution 9 roll-pass hot rolling rolled piece

图3 轧件不同位置取点Fig.3 Taking points at different positions of rolling pieces

图4 9道次热连轧轧件不同位置温度场5点追踪Fig 4 Temperature field tracking of 9 roll-pass hot rolling piece at different positions

从图4可以看出,轧制过程中轧件横截面中心位置点3因塑性变形热而升温,其温度高于轧件整体温度4~13 ℃,轧制结束后轧件中心热量向轧件边缘扩散,轧件横截面整体温度逐渐趋于均匀.文献[10]通过对于金属轧制过程中热加工图的建立与分析得到的结论和本文图4结果一致.而且由于三辊轧机呈正Y型和倒Y型交替布置的特点,奇道次轧制过程,位于辊缝区的点2和点5温度高于接触变形区的点1和点4,偶道次轧制过程,位于辊缝区的点1和点4温度高于接触变形区的点2和点5.

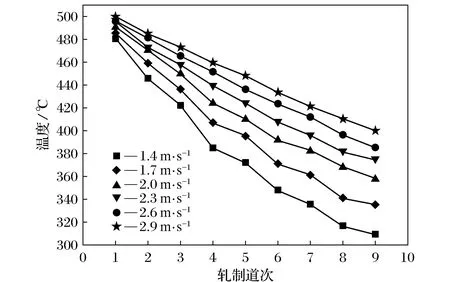

图5 不同终轧速度下轧件整体温度变化趋势Fig.5 Variation trend of the overall temperature of rolled pieces at different finishing speeds

2.2 轧制速度对温度场的影响

不同终轧速度条件下,轧件整体温度变化趋势如图5所示,从图中可以看出,终轧速度为2.9、2.6、2.3、2.0、1.7、1.4 m·s-1时,终轧温度分别为403、383、374、358、332、309 ℃;终轧速度由2.9 m·s-1降低至1.4 m·s-1,轧件整体温度在降低的同时降低幅度也在增加,轧件偶道次温降幅度大于奇道次的变化趋势越来越明显.

轧制过程中轧辊和轧件热交换如式(2)[11]所示,

ΔQ=hy(t-tw)FΔτ.

(2)

式中,ΔQ为传递的热量,J;hy为换热系数;t为轧件温度,℃;tw为冷却液温度,℃;F为接触散热面积,mm2;Δτ为接触时间,s.在其他条件不变的情况下,随着终轧速度降低,各道次轧辊与轧件之间热交换时间Δτ变长,传递的热量ΔQ增加,所以各道次轧件温度呈现下降趋势;同时由于Δτ变长,轧制过程塑性变形热对轧件温降的补偿能力越来越弱,所以轧件整体温度降低幅度在增加;从表1可以看出,由于轧件偶道次压下量和接触面积均大于奇道次,所以轧制过程金属塑性变形热对偶道次的补偿能力要强于奇道次,但是随着Δτ变大,接触变形区散热面积F偶道次大于奇道次成为轧件温度降低的主导因素,所以终轧速度为1.4和1.7 m·s-1时,轧件偶道次轧制温降幅度高于奇道次趋势较明显.变形温度作为影响金属塑性变形的重要因素之一,将决定金属塑性加工时变形抗力的大小.通常在合理的变形温度范围内,变形温度越高,则金属塑性越好,塑性加工时其变形抗力越小[12],因此以高变形温度为出发点,应优先选择2.6和2.9 m·s-1的终轧速度.

2.3 轧件应力场分析

轧制过程轧件等效应力分布如图6所示,从图6可以看出,在轧制的过程中产生的应力主要集中于轧制区域,但应力达到最大值是在轧件和轧辊的接触变形区.在9道次三辊连续轧制过程中,随着轧制的进行,轧件接触变形区等效应力在逐渐变大,终轧速度为2.3 m·s-1变形条件下,等效应力最大值由1道次98.7 MPa增大至9道次227 MPa,究其原因主要是随着轧制的进行,轧件温度逐渐降低,其变形抗力增加.

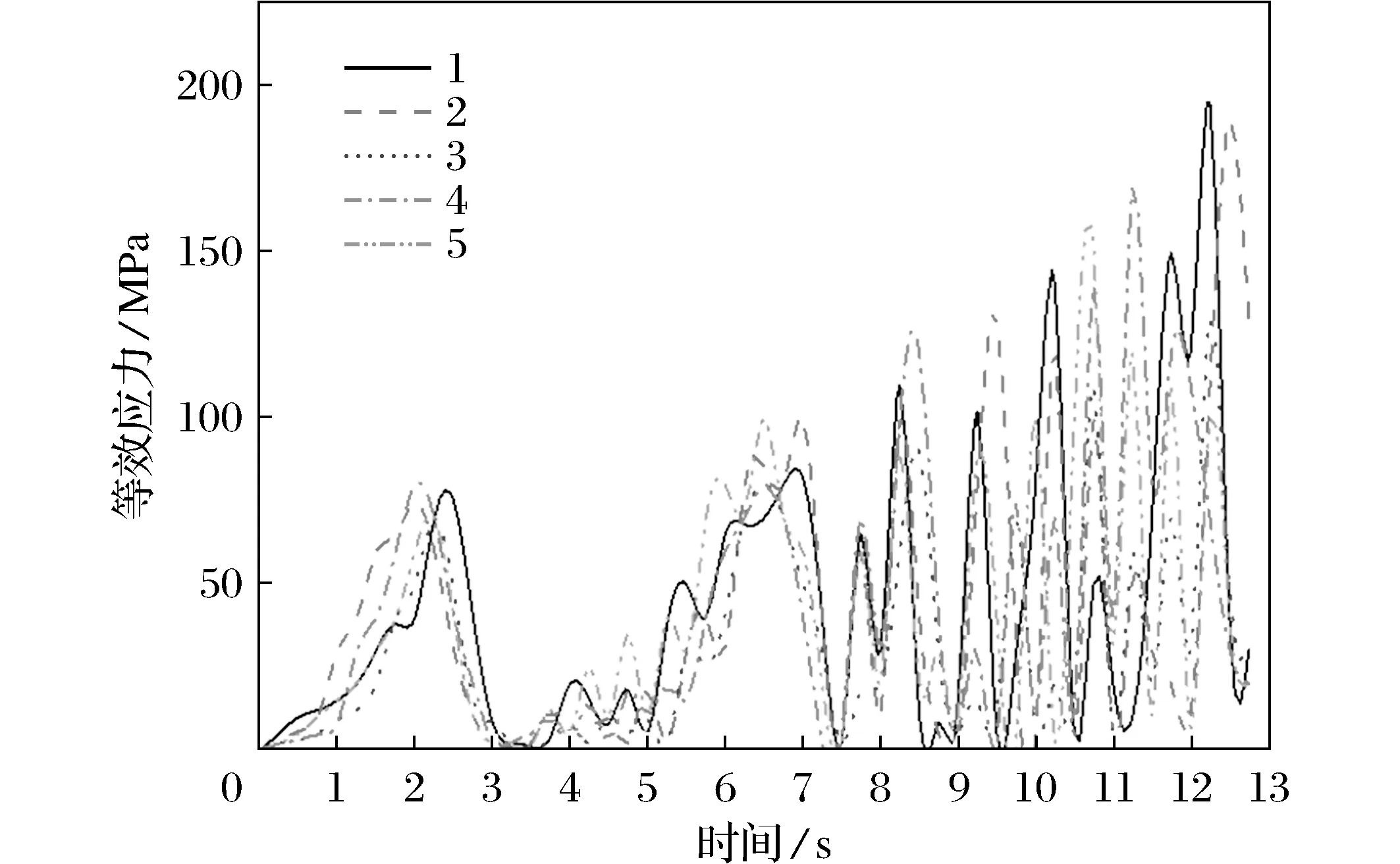

图6 9道次热连轧轧件等效应力分布Fig.6 Distribution of stress-effective of 9 roll-pass hot rolling piece

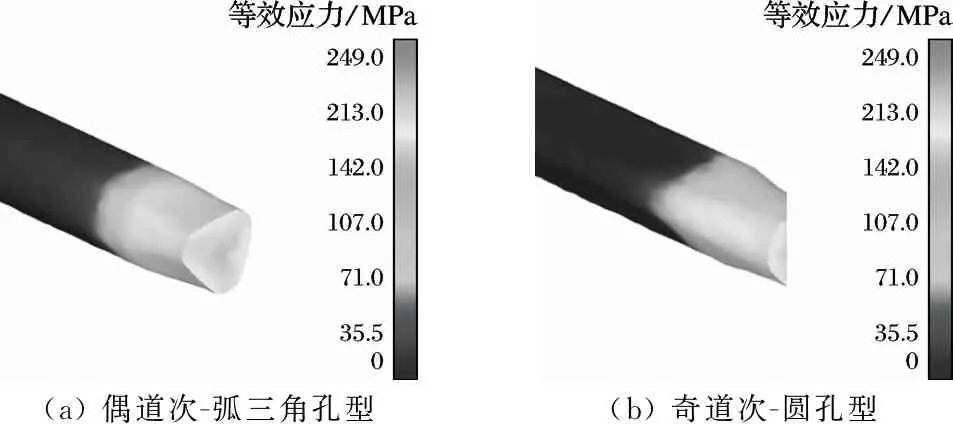

轧件接触变形区横截面上等效应力分布如图7所示,可以看出等效应力在横截面上分布均匀,表明轧件在轧制过程中受力均匀.此外轧件接触变形区等效应力值表面高于内部,横截面上应力分布表现为接触变形区表层先受力,然后向中心过渡,此结论与文献[13]中关于轧件接触变形区横截面上等效应力分布的观点一致.在终轧速度为2.3 m·s-1变形条件下,在轧件接触变形区、轧件中心和辊缝位置取5个点(见图3),对等效应力进行5点追踪,其结果如图8所示,可以看出因三辊轧机正Y型和倒Y型交替布置的特点,奇道次轧制过程中,位于接触变形区点1和点4等效应力值最大,高于位于辊缝区点2和点5,偶道次轧制过程中,位于接触变形区点2和点5的等效应力值最大,高于位于辊缝区的点1和点4,三辊轧制过程中,轧件“三面受压、六面变形”的特点可以得到比较均匀的变形.

(a) 偶道次-弧三角孔型(b) 奇道次-圆孔型

图8 9道次热连轧轧件不同位置等效应力5点追踪Fig.8 Five point tracing of equivalent stress at different position of 9 roll-pass hot rolling piece

2.4 轧制速度对应力场的影响

不同终轧速度条件下,轧件在各道次接触变形区等效应力最大值变化趋势如图9所示,从图中可以看出,随着终轧速度由1.4 m·s-1增加至2.9 m·s-1,轧件各道次接触变形区等效应力最大值在逐渐降低,1道次等效应力最大值由109 MPa降低至91.5 MPa,9道次等效应力值由272 MPa降低至200 MPa.结合图5可知,随着轧件整体温度的增加,轧件变形抗力降低,致使接触变形区等效应力值逐渐降低.取应力水平较低的轧制速度为出发点,应优先选择终轧速度为2.6和2.9 m·s-1.

图9 不同终轧速度条件下轧件在各道次接触变形区等效应力最大值变化趋势Fig 9 Variation trend of maximum effective stress of rolled pieces at different finishing speeds in the contact deformation zone of each pass

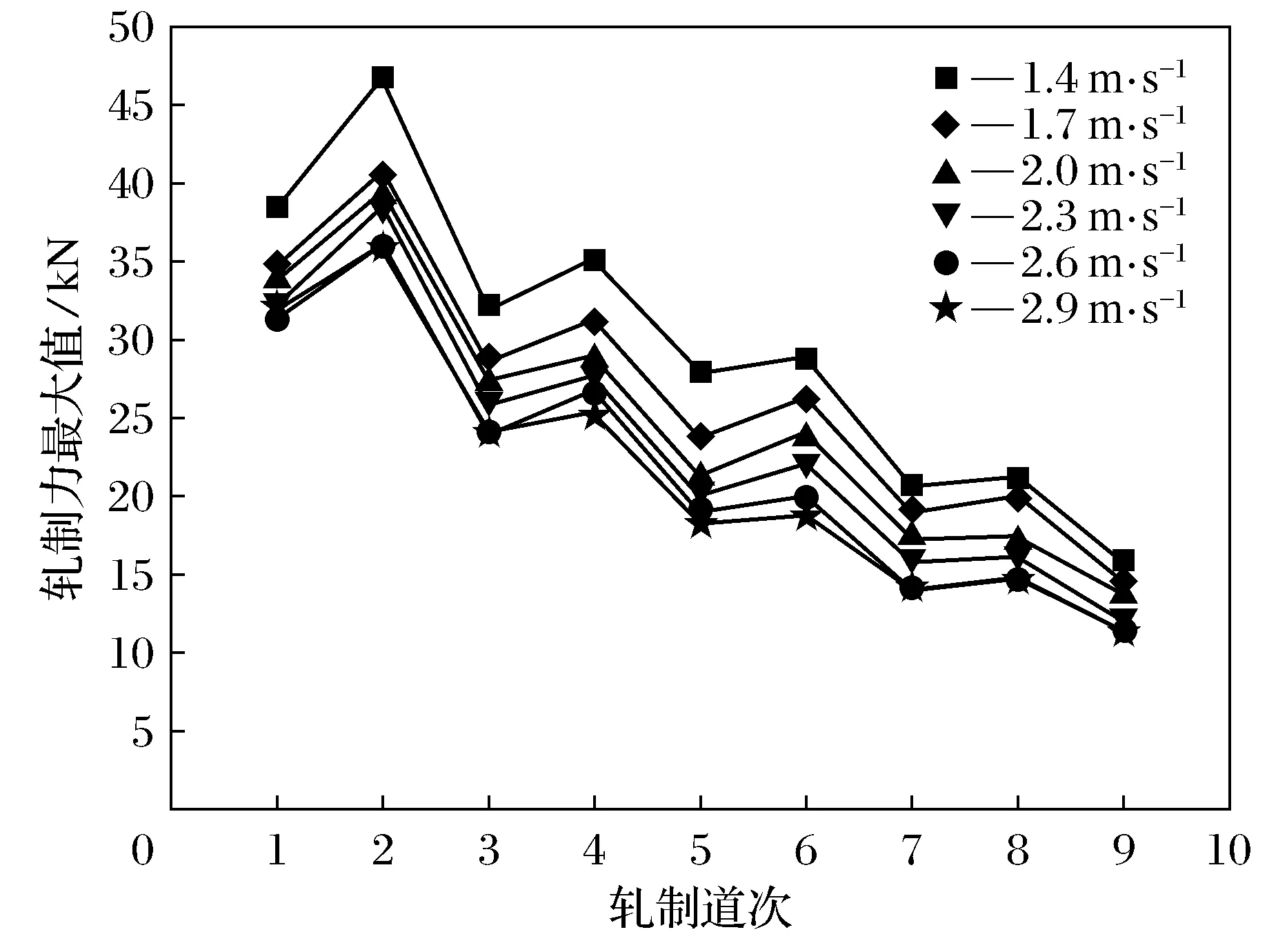

2.5 轧制速度对轧制力的影响

不同终轧速度下轧件在各道次的轧制力变化趋势如图10所示,从图中可以看出,在轧制过程中,轧制力整体呈下降趋势,其中偶道次-弧三角孔型轧制力要高于奇道次-圆孔型,结合表1可知,这主要是由于弧三角孔型平均压下量及接触变形区面积均高于奇道次-圆孔型所致.当轧件终轧速度由1.4 m·s-1增加至2.6 m·s-1时,各道次轧制力随着终轧速度的增加在逐渐降低,当终轧速度由2.6 m·s-1增加至2.9 m·s-1时,2、4、5、6、8道次轧制力降低,而1、3、7道次轧制力增加.

图10 不同终轧速度下轧件在各道次的轧制力变化趋势Fig.10 The variation trend of the roll force in each pass of the rolled piece with different finishing speed

在轧制过程中,轧制力内在影响因素(绝对压下量、辊径、轧件尺寸)不变的情况下,影响轧制力的主要因素为轧制温度和应变率[14].相同应变率条件下,轧件温度升高,塑性得到改善,变形抗力将减小;相同变形温度条件下,增加轧件应变率,变形抗力将增加.当轧件终轧速度由1.4 m·s-1增加至2.6 m·s-1时,轧件温度升高、应变率增加,温度对轧制力的影响占主导,因此轧制力依然呈下降趋势,1道次轧制力由38.4 kN降低至31.3 kN,9道次轧制力由15.8 kN降低至11.4 kN;而当终轧速度由2.6 m·s-1增加至2.9 m·s-1时,轧件温度升高、应变率增加,由于2、4、6、8道次轧件压下量和接触面积均大于1、3、5、7道次,轧件轧制变形过程产生塑性变形热较大,对轧件的温度补偿能力较强,所以2、4、6、8道次虽然应变率在增加,温度依然为影响轧制力的主导因素,轧制力应相应降低;而对于1、3、5、7道次,应变率为影响轧制力的主导因素,轧制力应有所增加.图10中5道次轧制力没有增加主要考虑模拟精度不够所影响.以取轧件轧制力水平较低的轧制速度为出发点,最优终轧速度应为2.6 m·s-1.

3 结 论

借助Deform对5356铝合金9道次热连轧数值模拟,在不改变其他影响因素的前提下,将终轧速度由1.4 m·s-1提升至2.9 m·s-1,通过对比不同轧制速度对轧件温度、等效应力、轧制力的影响得出:随终轧速度的增加,轧件温度、等效应力逐渐降低;当终轧速度从1.4 m·s-1增加至2.6 m·s-1时,轧制力下降;当终轧速度从2.6 m·s-1增加到2.9 m·s-1时,偶道次轧制力降低,奇道次轧制力增加.最优终轧速度为2.6 m·s-1.