自动敲击设备在汽车隔热板装配应用

陶小亮 毛艳波

摘 要:在汽车市场竞争日益激烈的当今,智能装配是当下汽车生产的主流趋势。将自动敲击设备应用在汽车底盘隔热板的装配中,在满足生产节拍前提下,用机器人代替人工敲装,降低了人工成本,对汽车装配生产线的自动化实现有着积极而重要的作用。

关键词:智能装配 敲击设备 汽车生产线

1 引言

近年来,随着人们消费水平的提升,叠加疫情影响后个人消费的增加,汽车的市场需求量也日益增长,不同汽车品牌间的市场竞争也愈发激烈,多样化的市场需求和日益严苛的生产和排放标准对汽车制造业有了更高的要求,将自动化设备应用在汽车智能制造产线中是汽车工业发展的必然趋势。

2 装配生产线对隔热板敲击设备的需求

2.1 传统装配过程概述

在传统装配线上,燃油汽车底盘部位上的隔热板是通过敲击隔热板卡扣到焊柱的方式装配。工人用工具锤多次敲击流水装配线上经过的每一个车身底部的隔热板。千篇一律的作业流程必将是工人们产生厌倦心理和懈怠情绪,这会影响装配质量。对工人们本身而言,在这种工作环境中长期进行机械式重复作业,也容易出现健康超负荷,传统装配线的弊端也由此凸显。

2.2 自动敲击设备的引入

随着工业技术的发展,汽车制造业的生产流水线也在向着自动化、智能化的方向高速發展,越来越多的智能化、自动化设备被引入到生产线上,加速了产业的升级转型[1-3]。一汽—大众汽车有限公司佛山分公司,于2011-07-22在广东省注册成立,主营行业为汽车制造业,服务领域为生产德国大众、奥迪ABCD级系列轿车、并销售自产产品、提供售后服务。佛山工厂一期总装车间自2013年建成投产以来,作为大众集团华南战略重要组成部分,历经7年自动化提升和改造,已经成功改造为兼容大众集团MQB和MEB车型混线生产柔性最高的自动化率最高的数字化智慧工厂。生产大众品牌和奥迪品牌MEB平台产品,首款车型ID.4车型已经批量生产并面市销售,开启一汽-大众电动化未来的序幕。面对日益激烈的竞争,少人化和自动化提升,提升生产现场的劳动生产率,增强产品竞争力成为必由之路。而文中的自动敲击设备使用,将原来人工操作的内容改为机器设备操作。将工人从繁杂且重复的作业中解放出来,不仅避免人工装配因厌倦心理和懈怠情绪产生的失误,还大幅提升了装配速度,延长了可持续作业时间。在质量控制环增加对隔热板装配质量的检查,通过设备保证加人工检查的双环,确保质量百分百合格。另外自动敲击设备具有灵活性高,适应性强的特点,稍加改装便可适用于混线生产的不同车型,大大提高了装配效率,节约了生产成本,使汽车装配线更加智能化。[1]

3 隔热板自动敲击设备的结构与工作原理

3.1 隔热板自动敲击设备的结构

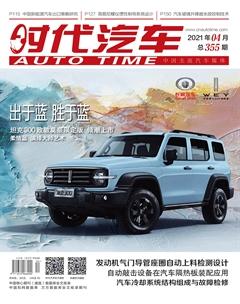

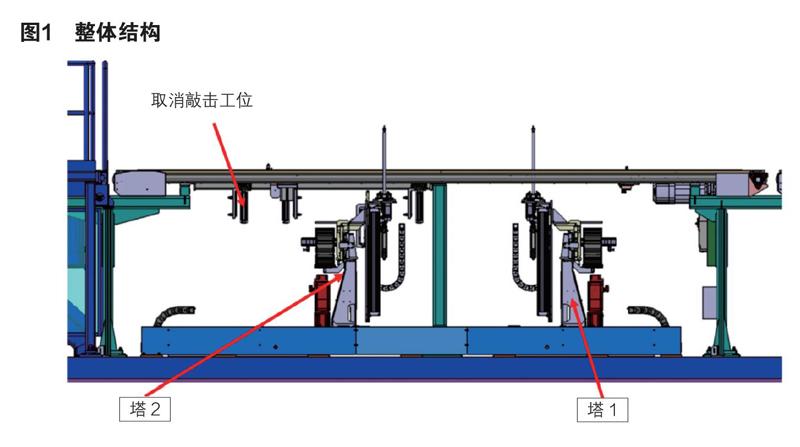

敲击设备由控制系统、驱动系统、行驶轨道和主体机构等组成(如图1所示)。控制系统主要是通过程序的输入向驱动系统、行驶轨道和主体机构等发出指令信号以控制其作业。主体机构由塔1和塔2构成,其中敲击机构在塔2上,敲击机构既可以随塔2纵向运动,其上的敲击锤也可以在塔2停止移动后实现其横向的相对运动。驱动系统主要由电机组成,驱动系统和行驶轨道一起运转,可以使敲击机构在作业方向移动以敲击隔热板不同的部位,使隔热板上的卡扣与车身底部焊柱结合达到装配目的。通过气缸驱动机构,完成向上举升锤击动作,替代了工人的敲击。

3.2 隔热板敲击设备的工作原理

在自动装配线的作业中,当待装配的车身到达敲击设备上方时,控制系统会根据不同结构的车型发出不同的敲击指令,接受到指令后主题机构开始作业。敲击机构会移动到在车身下方的一处位置固定住作为参考位置,然后在整个敲击装配的过程中不再移动,直到开始下一个车身底部隔热板的敲击装配再重新定位。利用轨道上的固定位置作为参考,在驱动系统的作用下通过行驶轨道移动到一处作业位置后固定,此时两跟细长杆向上升起,通过敲击隔热板使其上卡扣与车身底部焊柱成功装配上。敲击机构每完成一对点位的装配就横向移动到下一对装配点位进行装配,直到把这一处作业位置上的装配点位都装配完成,再沿着行驶轨道向前移动至下一处作业位置装配点位进行敲击,直至整个车身底部隔热板上的全部点位都完成装配后,回到原始位置,准备对下一个待装配车身进行敲击。生产线同时生产4款车,不同车型因车身尺寸不同,隔热板尺寸及车身焊柱物理坐标位置不同,因此需要调试出4种与车型匹配的行程位置,根据车身吊具载体信号,提前识别进展车辆型号,选取针对性程序运动到位置进行动作,见图2。

4 自动敲击设备在自动化装配线上的应用

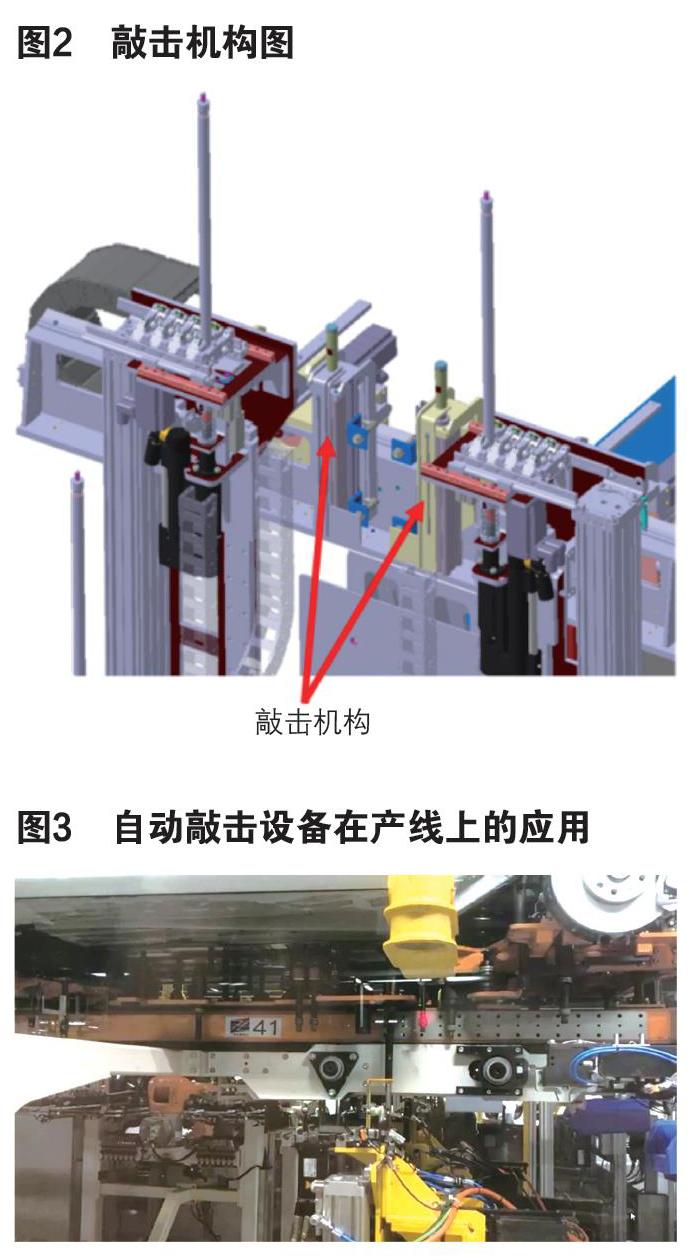

将敲击设备应用在汽车自动化装配线上(如图3),代替了原来的两班制人工装配,在装配每一个车身底部的隔热板时,仅需要通过的坦克链移动便可完成整块隔热板上所有点位的装配。经过长期的观察和产品的反复质检,总结自动敲击设备应用在汽车自动化装配线上,得如下结论:

(1)自动敲击设备投入到产线中代替了人工装配,大幅提升了装配速度。敲击设备不会出现像人工作业一样因较长时间的工作疲劳而出现不可避免的失误,提高了装配质量,这样进一步提升了装配效率。

(2)自动敲击设备的制造成本并不高,代替了成本较为昂贵的两班制人工装配,且敲击设备这个产品本身质量高,使用寿命长、所需维修保养次数少,故敲击设备的应用大幅降低了产线的投入成本。

(3)在代人工装配的基础上,敲击设备还有巨大潜力可以发挥。仅需对敲击设备做小幅度调整便可适用于混线生产的多款不同车型。

5 结语

随着科学技术的发展和经济水平的上升,汽车市场的竞争也日趋激烈,汽车产业工业化水平也会越来越高。将自动敲击设备引入自动生产线,既可以降低生产成本,又提升了生产效率,因而具有重要意义。可以预见在未来制造业发展中自动化设备的应用将会更加广泛。为了促进工业生产活动,在自动化设备设计方面还应该不断创新,在功能上、精度上加强控制,结合时代背景遵循新的设计原则,让汽车工业更加先进更加完善。

参考文献:

[1]骆敏舟,方健,赵江海.工业机器人的技术发展及其应用[J].机械制造与自动化,2015,44(01):1-4.

[2]关鹏.工业机器人在智能制造中的运用[J].冶金与材料,2019,39(03):163-164.

[3]方建军,何广平.智能机器人[M].北京:化学工业出版社,2004.