功能化石墨烯及石墨烯基纳米复合材料润滑添加剂的研究进展

苏峰华,张欣博,孙建芳

专题——石墨烯在摩擦磨损及润滑中的应用

功能化石墨烯及石墨烯基纳米复合材料润滑添加剂的研究进展

苏峰华,张欣博,孙建芳

(华南理工大学 机械与汽车工程学院,广州 510640)

在现代工业中,使用润滑材料降低摩擦磨损已成为提高机械元件耐久性和提高机械效率的重要手段。其中,润滑添加剂已被广泛证明能够进一步改善润滑介质的润滑性能,因此研究润滑添加剂的摩擦学表现是必要的。纳米材料作为润滑添加剂,能有效提高基础润滑介质的减摩、抗磨和极压性能,改善机械系统摩擦学性能,对节能减排和环保具有重要意义。石墨烯由于其独特的二维层状结构和优异的热力学、力学等性能,可作为润滑材料,已在摩擦学领域受到了广泛关注。近年来,大量石墨烯及其纳米复合材料作为润滑添加剂被研究和制备。在大量文献的基础上,详细综述了石墨烯及其衍生物、共价键及非共价键有机功能化石墨烯、石墨烯基纳米复合材料以及石墨烯复合其他二维层状纳米材料作为润滑添加剂的研究成果,分析了影响石墨烯分散稳定性与摩擦磨损性能的因素,着重讨论了不同功能化石墨烯及石墨烯基纳米复合材料作为润滑添加剂的减摩抗磨机理。最后,探讨了当前石墨烯及其纳米复合材料作为高性能润滑添加剂仍需要注意的问题和不足,并展望了其未来的研究趋势。

石墨烯;纳米复合材料;润滑添加剂;摩擦学

近年来,随着纳米技术的进步与发展,纳米材料已成为物理、化学和材料科学中最具吸引力的研究热点。利用纳米材料开发出具有减摩耐磨以及自修复功能的高性能润滑剂,已成为摩擦学领域的重点研究方向之一。在二维纳米材料中,石墨烯由于具有单层蜂窝晶格结构及优异的力学、热学、电学等方面的性能而受到广泛关注[1-2]。作为润滑添加剂,石墨烯具有特殊的层状结构以及层间微弱的范德华力,被认为是降低摩擦磨损的理想候选材料[3-6]。

本文详述了功能化石墨烯及石墨烯基纳米复合材料作为润滑添加剂的研究进展。从摩擦学性能与润滑机理出发,着重分析讨论了不同功能化石墨烯及石墨烯基纳米复合材料作为不同基础润滑介质(不同结构润滑油、水和离子液体等)的润滑添加剂的减摩抗磨机理,提出了功能化石墨烯及石墨烯基纳米复合材料作为润滑添加剂仍存在的关键问题,并对其未来的研究方向作出了展望。

1 石墨烯及其衍生物润滑添加剂

1.1 石墨烯

石墨烯拥有超薄的片层结构(易进入摩擦接触面)、低剪切强度(层间易滑移)及自润滑等特性,所以其本身便具有优异的摩擦学性能。Kamel等[7]研究了石墨烯作为钙基润滑脂添加剂的减摩抗磨性能。摩擦实验结果表明,加入质量分数为3%的石墨烯后,基础润滑脂的摩擦学性能得到了显著改善,其中,摩擦系数降低了61%,对偶磨斑直径减小了45%,极压性能提高了60%。Li等[8]研究了石墨烯作为4′-正戊基-4-氰基联苯(5CB)润滑添加剂的摩擦学性能。结果表明,与纯5CB相比,添加0.15%石墨烯后,4′-正戊基-4-氰基联苯(5CB)的摩擦系数降低了70.6%,磨斑直径减小了41.3%。Omrani等[9]比较了石墨与石墨烯作为菜籽油润滑添加剂的摩擦学性能。研究发现,石墨烯比石墨更有效地减少了摩擦磨损,在添加0.7%石墨烯后,菜籽油的摩擦系数降低了26%,摩擦副的磨损率降低了83%。然而,随着石墨烯的添加量继续增加,在摩擦过程中,石墨烯易团聚并导致磨粒磨损,从而减摩抗磨性能变差。

大量研究表明,石墨烯的层间结构(如层数和层间间距)会影响其作为润滑添加剂的摩擦学性能[10-15]。Wu等[10]发现,少层石墨烯改性航空润滑油(4010AL),可以显著改善Si3N4/GCr15摩擦副的减摩抗磨性能,在添加0.075%少层石墨烯时,摩擦系数和磨斑直径分别减小了27%和43%。他们认为,摩擦过程中石墨烯的剪切、撕裂、填充以及对摩擦接触面的吸附作用,是其具有优异润滑性能的主要原因。然而,在超声作用10 h后,改性后的润滑油出现了沉淀和分离层少层,这也表明,如何解决石墨烯在4010AL中的稳定分散性问题仍然是一个巨大的挑战。Guo等[12]采用超临界CO2剥离法制备多层石墨烯,研究了其作为PAO2基础油润滑添加剂的摩擦学性能。在添加0.05%多层石墨烯后,摩擦系数降低了78%,磨斑直径减小了16%。他们认为,多层石墨烯优异的减摩抗磨性能归因于其独特的层间结构,多层石墨烯易进入摩擦接触表面形成保护层,从而防止摩擦副的直接接触。Zhao等[13]发现,不同剥离程度的石墨烯作为PAO6基础油润滑添加剂,表现出不同的摩擦学性能。在添加0.5%少层大间距石墨烯(FLG-Ls)后,基础油表现出最佳的摩擦学性能,此时摩擦系数为0.08,相比于未添加石墨烯的基础油,其摩擦系数降低了约50%(图1),且具有更好的抗磨性能,磨痕更浅。然而,添加多层小间距石墨烯(MLG-Ss)时,摩擦表面磨损严重,出现了严重的犁沟和磨痕。他们认为,FLG-Ls作为润滑添加剂的优异润滑性能归因于其较高的剥离程度,由于层间间距较大,层间范德华力较低,在压力和剪切作用下,剥离度较高的石墨烯发生重叠和顺序变化,然后重新堆叠成平行于滑动方向的层状摩擦保护膜,从而获得更好的润滑性能。

图1 基础油及不同层间距石墨烯改性基础油摩擦学性能[13]

Fig.1Tribological properties of the base oil and the base oil modified by graphene with various interlayer spacing: a) typical friction coefficient curves; b) comparisons of friction coefficient[13]

研究人员还通过改变石墨烯形貌与结构来改善其在润滑介质中的分散稳定性,进而提高其作为润滑添加剂的减摩抗磨性能[16-18]。Dou等[16]比较了皱褶石墨烯球、石墨薄片、还原氧化石墨烯薄片和炭黑作为PAO4基础油润滑添加剂的摩擦学性能。结果表明,在所有碳基添加剂中,皱褶石墨烯球添加剂对应的摩擦系数和摩擦副的磨损率最低,与基础油相比,添加0.01%的皱褶石墨烯球后,摩擦系数降低了20%,磨损率降低了85%。此外,对比含0.1%皱褶石墨烯球的PAO4油与商用5W30润滑油的润滑效果也可以发现,皱褶石墨烯球可以更有效地减少摩擦磨损。褶皱石墨烯球的优异减摩抗磨性能与其特殊结构密切相关,这种纸球一样的皱褶结构可以使其在基础油中实现自分散,具有抗团聚特性,从而表现出稳定和优异的摩擦学性能。Ouyang等[17]发现,通过离子交换/活化组合法制备的3D分层多孔石墨烯(3D HPGS)能有效改善锂基润滑脂的摩擦学性能。结果表明,添加0.3% 3D HPGS后,锂基润滑脂的摩擦系数与磨损率分别降低20.3%和52.0%。他们认为,这种新型石墨烯独特的形貌结构使其具有优异的减摩抗磨性能。在接触压力相对较低时,3D HPGS被分解成小块结构,但完整的3D分层多孔结构仍然保留,进入摩擦接触表面后,沉积形成保护膜,避免了摩擦副之间的直接接触。在高接触压力下,3D HPGS撕裂成二维石墨烯,由于石墨烯的低剪切特性,摩擦系数进一步降低。Ouyang等[18]还采用电弧放电法制备了低厚度、高质量的三维石墨烯纳米片(3D GNS),并评价了其作为PAO6基础油润滑添加剂的摩擦学性能。结果表明,3D GNS可显著提高基础油的减摩抗磨能力,特别是在低速(4.2 mm/s)和重载工况(1.0 GPa)下,与纯基础油相比,摩擦系数降低了29.1%,磨痕宽度缩小了55%。

1.2 氧化石墨烯

尽管石墨烯作为润滑添加剂表现出优异的润滑性能,但其表面的惰性显著影响了在润滑介质中的分散稳定性,进而限制了进一步的应用。氧化石墨烯(GO)作为石墨烯重要的衍生物之一,其表面含有大量的羟基、羧基和羰基等活性基团,在各种极性润滑介质中具有较好的分散性,摩擦过程中易形成润滑保护膜,从而减少对摩擦副的摩擦磨损,因此广泛用作润滑添加剂。Elomaa等[19]发现,GO作为添加剂可以显著降低水润滑剂的摩擦系数。实验结果表明,在水中添加1% GO能将摩擦系数降低57%(从0.14降至0.06)。Kinoshita等[20]发现,GO作为水基润滑添加剂可以有效改善摩擦副的摩擦磨损,经过60 000次摩擦学性能测试后,碳化钨对偶表面无明显磨损且摩擦系数非常低(~0.05)。Xie等[21]通过摩擦学实验对比发现,GO比石墨烯能更有效地改善水的摩擦学性能。与纯水相比,添加0.05% GO的水润滑剂的摩擦系数和摩擦副磨损率分别降低了77.5%和90%,而添加0.05%石墨烯时,仅降低了21.9%和13.5%。Su等[22]比较了GO纳米片和洋葱状碳纳米粒子(OLC)作为水基润滑添加剂的润滑性能差异。研究发现,GO和OLC作为水基润滑剂,都能显著降低钢盘接触副的摩擦磨损。但载荷较高时,GO具有比OLC更好的减摩抗磨性能,微量的GO可以达到与大量OLC相当的润滑能力。Chen等[23]研究了不同横向尺寸(几百纳米到几微米)的GO作为油气润滑油(GTL8)添加剂的摩擦学性能。结果表明,随着GO的增加(0~0.05%),GO不断进入磨损表面,形成润滑保护膜,避免了摩擦副的直接接触,摩擦系数和磨损率均有所降低。同时,润滑油的工作温度范围正向扩大。Cheng等[24]通过控制氧化温度制备了不同尺寸的GO,考察了GO尺寸对矿物基础油(500 SN)摩擦学性能的影响。结果表明,随着GO的尺寸减小,其碳氧比呈下降趋势,更小尺寸和更低碳氧比的GO纳米片显著改善了改性基础油的摩擦学性能。

1.3 还原氧化石墨烯

还原氧化石墨烯(rGO)是将氧化石墨烯部分还原,这样既保留了GO的部分官能团,又具有石墨烯的本征结构。因此,rGO作为润滑添加剂时,既保留其在润滑介质中的优良分散性能,又具备石墨烯的固有性能。Gupta等[25]发现,优化含量后的rGO作为添加剂可以有效改善聚乙二醇(PEG200)润滑油的摩擦学性能,0.2 mg/mL rGO改性润滑油的摩擦系数降低了70%,磨斑直径减小了50%。与传统润滑机理不同,此研究中,在摩擦区域并没有发现石墨烯/石墨润滑转移膜。他们认为,摩擦过程中,rGO与PEG分子通过氢键作用形成了稳定、自由悬浮、不沉积的边界润滑膜,从而降低了摩擦磨损。Gupta等[26]进一步发现,老化还原氧化石墨烯(PEG-f rGO)能显著改善摩擦副的摩擦磨损。与未老化的rGO比,老化3个月的PEG-f rGO作为添加剂(质量浓度为0.05 mg/mL)时,可使摩擦系数降到0.13,磨损宽度和深度分别降低52%和38%。他们认为,这归因于PEG-f rGO在潮湿大气环境中改变了rGO的晶体结构和化学行为。含氧官能团数量随着老化而增加,这增大了rGO的晶格间距,使其与PEG分子官能团化,提高了分散性,进而提高了润滑性能。Patel等[27]研究了不同结构形式的rGO改性中性润滑油的摩擦学性能。与纯油相比,添加0.01%晶格缺陷较少、体积密度最低(2.0 mg/cm3)的rGO后,润滑油的摩擦系数降低6.3%,磨斑直径减小10.63%。

1.4 氟化石墨烯

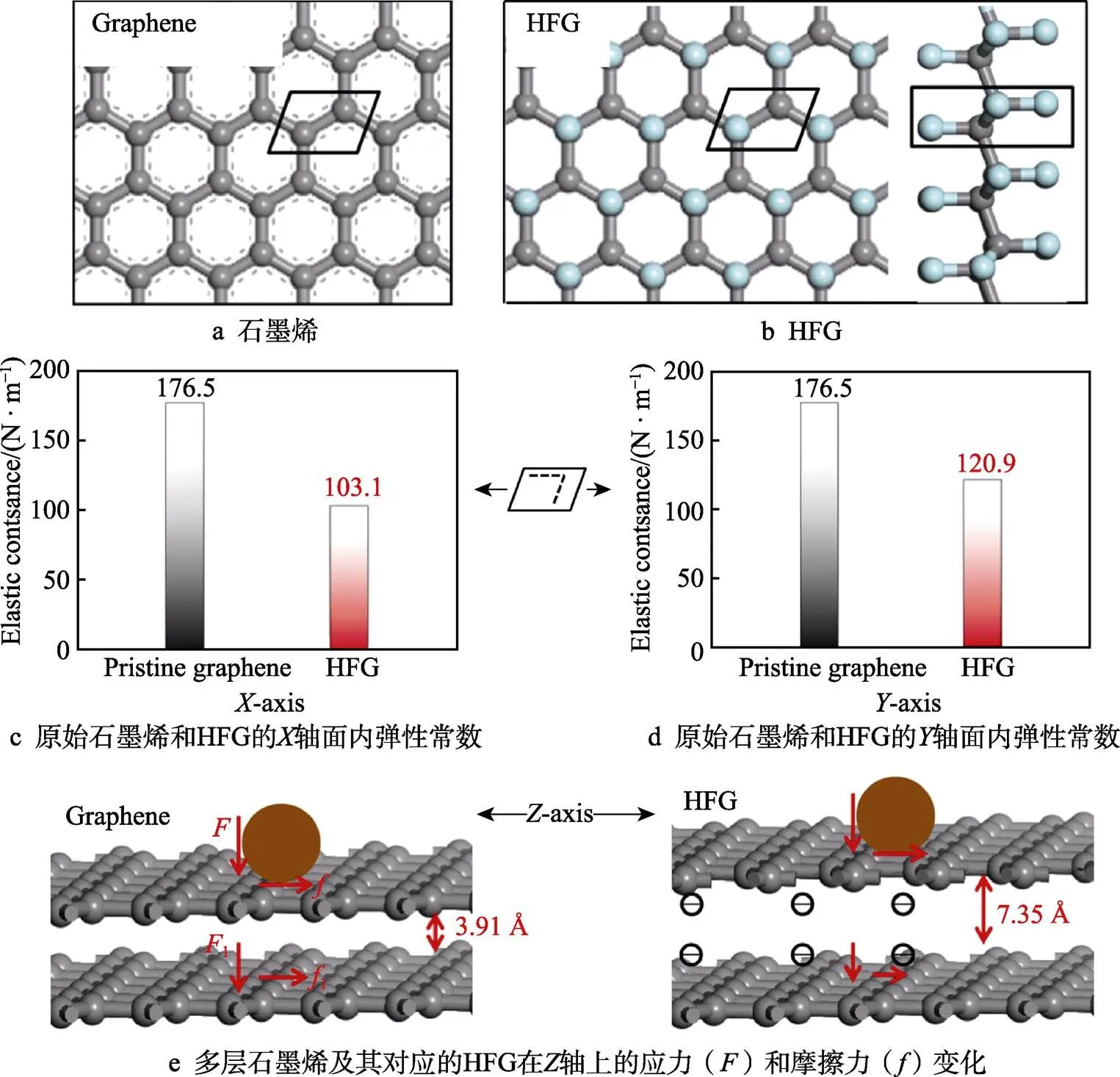

氟化石墨烯(FG)是一种新型石墨烯衍生物,它保留了部分石墨烯的sp2结构和自身的sp3结构。FG不仅继承了石墨烯优异的机械强度,还具有氟的特性,同时,氟化石墨烯还具有耐高温、耐腐蚀、耐摩擦、化学性质稳定和润滑性能优异的特点[28-32]。Fan等[31]利用氟气(F2)对多层石墨烯直接进行氟化,制备了不同F/C比的氟化石墨烯(LFG(F/C=0.1)、MFG(F/C=0.58)及HFG(F/C=1.0)),系统研究了不同结构的FG作为石蜡基础油润滑添加剂的摩擦学行为。其中,HFG作为润滑添加剂具有良好的热稳定性、良好的分散性以及优异的摩擦学性能,其摩擦系数和磨损率分别比未氟化的石墨烯降低了51.4%和90.9%。垂直于石墨烯平面的C—F键有助于增加氟化石墨烯的层间距离和提高摩擦学性能,而随机取向的CF2和CF3基团则对其没有影响。此外,DFT计算结果表明(图2),与未氟化的石墨烯相比,HFG 的面内体积刚度降低,能够承受更大的面内应变而不开裂。摩擦过程中,石墨烯片上的扩散裂纹可以通过氟化作用改变,为无序和高度波纹状的氟化区域提供额外的能量耗散路径,从而终止裂纹扩展。HFG的自润滑性能以及优异的力学性能有利于形成稳定且连续的润滑转移膜,从而减少摩擦磨损。Ci等[32]考察了FG在GTL8基础润滑油中的分散性及摩擦学性能。结果表明,与纯油相比,添加0.3 mg/mL FG的润滑油,摩擦系数和磨损率分别降低35%和90%,由于FG与润滑油的协同作用,使FG的增强效果显著。摩擦过程中,FG进入摩擦接触表面形成物理吸附膜,防止了摩擦副的直接接触,同时,吸附在FG表面和中间层上的纳米Fe构成了夹层片,FG与对偶发生摩擦化学反应,生成了具有抗磨作用的FeF3,进一步提高了润滑油的承载能力和抗磨性能。

图2 原子模型和对应的基本单元[31]

综上,石墨烯作为润滑添加剂虽具有优异的性能,但其纳米层表面呈化学惰性,且石墨烯层间的π—π堆积,发生聚集沉淀,使其不容易在普通基础润滑介质中长期稳定分散,严重限制了在润滑领域的应用。而石墨烯衍生物能够进一步改善分散性问题,拓宽石墨烯基纳米添加剂的应用领域。

2 有机功能化石墨烯润滑添加剂

通过对石墨烯进行有机功能化是提高其分散稳定性的重要手段之一。通常按照表面化学成键方式,可分为两类:共价键和非共价键有机功能化石墨烯润滑添加剂。

2.1 共价键功能化石墨烯润滑添加剂

引入有机分子的官能团(如羧基、羟基及氨基等)与氧化石墨烯上的活性基团(如羟基、羧基及环氧基等)发生化学反应,通过共价键结合改性,得到具有良好分散性且性质较稳定的功能化石墨烯。

将修饰分子提供的烷基链共价接枝到石墨烯表面得到烷基功能化石墨烯,有利于实现稳定分散,进而提高其作为润滑添加剂的摩擦学性能。Zhang等[33]通过原位烷基化反应,将十二烷基链接枝到石墨烯表面,制备了在加氢异构脱蜡基础油(VHVI8)中实现良好、稳定分散的烷基化石墨烯。摩擦学测试结果表明,当添加剂为0.15 mg/mL时,摩擦系数降低10.9%,磨斑直径减少23.0%。Zhu等[34]通过在十八醇表面接枝和部分化学还原,制备了小尺寸的烷基化还原氧化石墨烯(RGO-g-OA)。研究发现,RGO-g-OA在成品油(实验室自制)中表现出良好的热稳定性和分散稳定性,并显著改善了减摩抗磨性能。添加极低含量(0.005%)RGO-g-OA后,摩擦系数和钢盘磨损量分别降低9.7%和44%。Zhang等[35]制备了烷基磷酸酯修饰的氧化石墨烯(GON-DDP),氧化石墨烯表面接枝的烷基链与VHVI8基础油中碳氢分子之间的范德华作用显著提高了GON-DDP的分散稳定性。摩擦学测试结果表明,当添加剂为0.3 mg/mL时,摩擦系数和对偶磨斑直径分别减小22.7%和30.3%。Hu等[36]等将含氨基的聚乙二醇共价接枝到羧基化石墨烯(G-COOH)纳米片表面,合成了聚乙二醇接枝石墨烯(PEG-G),并评价了其作为水基润滑添加剂的摩擦学性能。结果表明,添加0.05% PEG-G水润滑添加剂的摩擦系数降低了39.0%,摩擦副的磨损率降低了81.3%。他们认为,PEG-G作为水基润滑添加剂拥有优异的摩擦学性能主要归功于两方面:一方面是,PEG增强了G-COOH纳米片与水的亲合力,对提高G-COOH的润滑性能起到协同作用;另一方面是,PEG-G吸附在摩擦接触面,形成物理吸附膜,进而防止摩擦副之间直接接触。

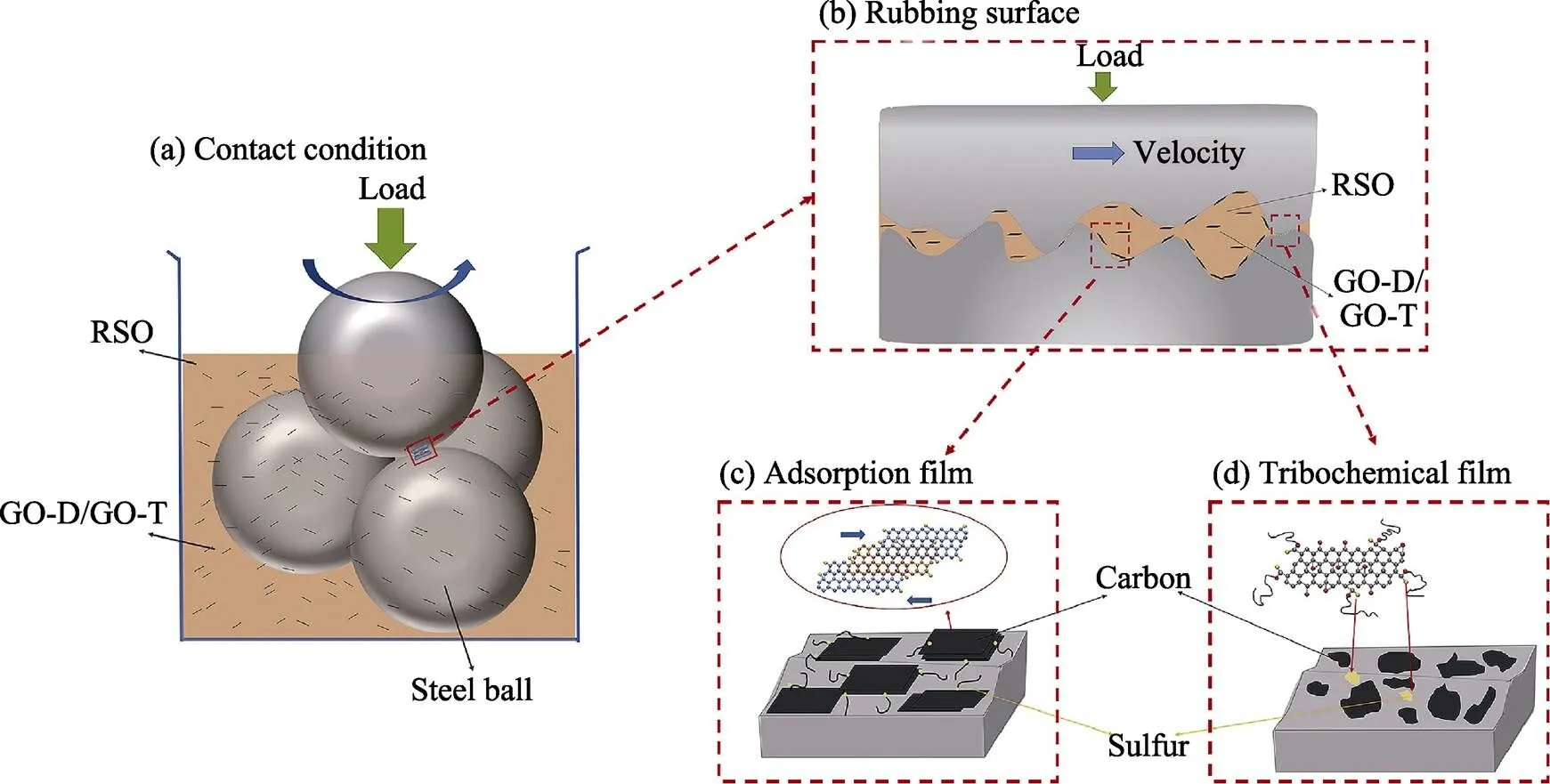

石墨烯表面接枝的烷基链长度和密度会显著影响其分散稳定性,进而影响其摩擦学性能[37-41]。Kumar等[37]利用表面引发原子转移自由基聚合法制备了聚丙烯酸酯接枝石墨烯。研究发现,随着石墨烯表面接枝烷基链长的增加,改性石墨烯在基础油(N-150)中的分散稳定性显著提高。摩擦学测试结果表明,最优添加剂质量浓度(0.04 mg/mL)时,改性润滑油的摩擦系数和磨斑直径分别降低了约42%和34%。他们认为,烷基链长与添加剂在磨损表面的成膜能力密切相关,烷基链越长,在磨损表面形成稳定润滑保护膜的能力越强,减少了与摩擦副表面的直接接触,进而起到降低摩擦磨损的作用。Zhang等[38]通过氧化石墨烯表面的羧基与1-十二烷基硫醇和叔十二烷基硫醇反应,合成了两种润滑添加剂(GO-D和GO-T),并研究了GO-D和GO-T在菜籽油(RSO)中的分散稳定性和摩擦学性能。结果表明,GO-D和GO-T在RSO中均能稳定分散,由于GO-D接枝烷基链更长,其分散稳定性和摩擦学性能均优于GO-T。与纯RSO相比,添加0.2% GO-D的RSO的摩擦系数和磨斑直径分别降低了44.5%和40.1%。此外,GO-D和GO-T还显著提高了RSO的极压能力,从540 N(纯RSO)分别提高到1000 N(GO-D/RSO)和950 N(GO-T/RSO)。GO-D和GO-T作为润滑添加剂的减摩抗磨机理如图3所示。摩擦过程中,GO-D和GO-T易进入摩擦接触面并形成连续的物理吸附膜,当部分吸附膜破裂时,GO-D和GO-T中的硫元素与摩擦副发生摩擦化学反应,生成含FeSO4的摩擦化学膜,起到一定减摩抗磨作用,从而有效降低了摩擦副的摩擦磨损。Mungse等[40]通过十八烷基三氯硅烷和十八烷基三乙氧基硅烷与GO/RGO的羟基的共价作用制备了烷基化GO/rGO。研究发现,烷基化GO/rGO的十八烷基链与聚酯油的十八烷基链之间产生的范德华力使其在油中稳定分散。摩擦测试结果表明,接枝密度最高的GO/rGO改性基础油,减摩抗磨性能最好。当添加的质量浓度为0.04~0.06 mg/mL时,摩擦系数和磨损率分别降低23%~37%和15%~17%。烷基化GO/rGO优异的摩擦学性能产生的原因是,摩擦诱导石墨烯剪切并沉积在磨损表面,形成了润滑保护膜。

图3 GO-D和GO-T作为润滑添加剂的润滑机理示意图[38]

2.2 非共价键功能化石墨烯润滑添加剂

不同于共价键功能化,非共价键功能化的制备工艺相对简单且最大限度保留了石墨烯的本征结构,因此这种改性方法备受研究者的重视。

通常使用一些合适的改性剂,将改性剂分子与石墨烯通过π—π键堆叠或与氢键等非共价键互相结合,以提高石墨烯的分散稳定性[42-46]。Liang等[42]发现,在非离子表面活性剂Triton X-100辅助下,原位剥离的石墨烯作为水基润滑添加剂具有极好的摩擦磨损性能。摩擦学测试结果表明,相比未添加石墨烯的水润滑剂,添加0.1% Triton X-100和0.0024%~ 0.011%石墨烯的水润滑剂的摩擦系数降低了81.3%,磨斑直径减小了61.8%,磨损率减小了2个数量级,优于同浓度下的氧化石墨烯添加剂。他们认为,该表面活性剂不仅有助于石墨烯在水中的剥离和稳定,还有利于石墨烯沉积在摩擦接触副表面形成沉积膜,从而提高润滑性能。Wu等[43]通过十四烷基三甲基溴化铵对氧化石墨烯进行不对称化学修饰,得到改性氧化石墨烯(MGO),评价了MGO作为油包水乳液的润滑添加剂的摩擦学性能。研究表明,MGO减小了乳液的液滴尺寸,显著提高了乳液的稳定性。与未改性的GO相比,MGO对油包水乳液的摩擦学性能提升明显,添加0.2%MGO的油包水乳液的摩擦系数降低18%,磨斑直径减小48%(未改性GO分别减少14%和37%)。他们认为,小尺寸的MGO具有较强的成膜能力,能够迅速进入摩擦接触面形成致密连续的物理吸附膜和摩擦保护膜,填充并修复磨损表面,这是其表现出优异润滑性能的主要原因。为实现GO在PAO4基础油中的长期稳定分散,Bao等[45]采用聚丁二酰亚胺分散剂(T154)对GO进行改性,得到GO-T154。油样的分散性测试结果表明,GO-T154在PAO4基础油中放置长达1年后,未产生明显沉淀,具有长期稳定性(图4)。摩擦学测试结果表明,GO-T154调配的润滑油具有极好的摩擦学性能(摩擦系数降低54%,磨损率减小60%),这归因于T154与石墨烯纳米片的协同作用,在磨损表面形成了均匀且连续的润滑转移膜。为提高GO在液压油中的分散稳定性及摩擦学性能,Li等[46]制备了钛酸酯偶联剂改性的氧化石墨烯(T-GO)。研究发现,添加0.08% T-GO的改性油具有优异的极压性能(提高400 N)和减摩抗磨性能(摩擦系数降低50%,磨损率减小20%)。他们认为,T-GO优异的润滑性能不仅归因于T-GO的高分散稳定性,还形成了石墨烯摩擦保护膜,这有效地减少了摩擦磨损。

图4 超声和沉降1年后GO-T154油样的紫外可见光谱(插图是相应油样的数字照片)[45]

大量研究表明,油酸和硬脂酸都是效果极好的石墨烯改性剂[47-53]。Ali等[52]研究发现,油酸改性石墨烯作为5W-30润滑油添加剂,在节约能源以及减少尾气排放方面具有潜在应用。摩擦学测试结果表明,改性石墨烯调配润滑油的减摩和抗磨性能分别提高29%~35%和22%~29%。此外,在新标欧洲循环测试中,使用含改性石墨烯润滑油的发动机累计油耗降低17%,废气(CO、CO2、HC和NO)排放量降低了2.79%~5.42%。La等[53]先通过十二烷基过硫酸钠(SDS)对石墨烯纳米片表面进行初步改性,然后用油酸进一步改性,改性后的石墨烯表面被油酸覆盖,这显著提高了改性石墨烯作为润滑添加剂在HD 50基础油中的分散稳定性和抗磨性能,当添加0.05%改性石墨烯时,磨斑直径减少了35%。

由此可见,有机功能化石墨烯是具有良好减摩抗磨效果的润滑添加剂。然而在共价键功能化时,石墨烯的部分本征结构被破坏,进而不同程度影响石墨烯的本征性能。对于非共价键功能化,各种改性剂的含量会显著影响石墨烯的分散稳定性,改性分子与石墨烯之间的结合力较弱,且在石墨烯中引入其他组分(如表面活性剂等)也是一种潜在的缺点。因此,需要结合实际工况与侧重点,综合选择合适的功能化方法。

3 石墨烯基纳米复合材料润滑添加剂

3.1 金属氧化物纳米颗粒/石墨烯复合材料润滑添加剂

金属氧化物纳米颗粒具有合成成本低、使用方便及性能优良等特点,在摩擦学领域应用广泛[54-57]。研究表明,在石墨烯纳米片表面或层间负载金属氧化物纳米粒子可发挥润滑协同效应,能显著改善石墨烯作为润滑添加剂的摩擦学性能。

Zhao等[58]采用原位合成法制备了三明治结构的Mn3O4/石墨烯纳米复合材料(Mn3O4@G)。研究发现,Mn3O4纳米粒子不仅能均匀地锚定在石墨烯表面,而且可以嵌入到石墨烯纳米片的片层中。Mn3O4@ G作为PAO6基础油润滑添加剂的摩擦学测试结果表明,添加0.075% Mn3O4@G可将摩擦系数和磨损深度分别降低75%和97%。在此基础上,Zhao的团队[59]还考察了Mn3O4@G作为锂基润滑脂添加剂的摩擦学性能。研究发现,与含有普通商用石墨烯润滑添加剂相比,Mn3O4@G改性润滑脂具有更优异的润滑性能,体现了协同润滑效应。高速(80 mm/s)、重载(3.95~ 4.95 GPa)实验条件下,Mn3O4@G能够沉积在磨损表面形成稳定的沉积膜。此外,小尺寸Mn3O4@G的填充作用也阻止了磨斑进一步扩大,在摩擦过程中,温度急剧升高,使大部分Mn3O4转化为更稳定的Mn2O3,提高了Mn3O4@G的吸附稳定性。

Zhao等[60]在Ci等[32]的研究基础上,通过原位合成法制备了二氧化钛/氟化还原氧化石墨烯纳米复合材料(TiO2/F-rGO),并研究了其作为GTL-8润滑油添加剂的摩擦学性能。结果表明,TiO2/F-rGO作为润滑添加剂具有极好的减摩抗磨性能,添加0.3 mg/mL TiO2/F-rGO后,摩擦系数和磨损率较纯油分别降低了33.67%和88.38%。他们认为,TiO2/F-rGO纳米复合材料作为润滑添加剂拥有优异的减摩抗磨性能,这归因于以下三个方面:一是TiO2与F-rGO的协同润滑作用,TiO2纳米颗粒分担了部分负载,提高了F-rGO纳米片的承载能力;二是TiO2纳米粒子在F-rGO纳米片上的沉积降低了层间的范德华力,增强了剪切能力;三是在摩擦过程中,TiO2/F-rGO纳米复合材料进入磨损表面并形成复合保护膜(以Fe3C为主的摩擦膜及以Fe2O3为主的氧化膜)。

Zhang等[61]采用化学共沉淀法合成了磁性rGO/Fe3O4纳米复合材料,通过摩擦学实验测试发现,rGO/Fe3O4能显著提高PAO6基础油的抗磨性能。加入0.1% rGO/Fe3O4后,钢盘平均磨损量降低了52.3%,其良好的抗磨性能得益于rGO和Fe3O4的协同润滑效应。摩擦过程中,摩擦接触区域产生机械剪应力使部分纳米Fe3O4从rGO/Fe3O4复合材料上脱落,进入沟槽,填充并修复磨损表面,形成了包含氧化铁和石墨烯结构的润滑保护膜,进而提高了减摩抗磨性能。

Huang等[62]将GO和纳米Al2O3加入到去离子水中,制备了不同尺寸的GO-Al2O3纳米复合材料。摩擦学测试结果表明,GO-Al2O3作为水基润滑添加剂显著降低了摩擦接触副的摩擦系数,并改善了磨损表面的粗糙度(),添加0.12% GO-Al2O3水基润滑剂的摩擦系数比纯水降低了66%,比0.06% Al2O3降低了64%,比0.06% GO降低了47%,分别降低64%、63%和60%。他们认为,GO和Al2O3之间的协同润滑作用使GO-Al2O3拥有优异的摩擦学性能。如图5所示,Al2O3纳米粒子能够有效地进入摩擦接触界面,形成GO纳米片和Al2O3纳米粒子组成的复合保护层,保护层中的GO纳米片具有较低的抗剪切作用,有助于Al2O3纳米粒子动态抛光磨损表面,并将磨损碎片带离磨损区域。此外,Al2O3纳米粒子起到了分担载荷的作用,增强了GO薄片的承载能力。

图5 润滑添加剂的润滑机理示意图[62]

3.2 金属纳米颗粒/石墨烯复合材料润滑添加剂

大量研究证实,金属纳米颗粒(包括Cu、Ni和Ag等)作为添加剂可显著改善机械润滑油的抗磨减摩性能[63-66],这主要是由于软金属纳米颗粒在摩擦过程中对磨损表面具有一定修复作用。将金属纳米颗粒与石墨烯进行复合,可以有效利用两种材料在协同润滑方面的优势。金属纳米颗粒/石墨烯复合材料由于其优异的摩擦学性能、良好自修复功能以及优异的环保性能,已成为替代传统润滑添加剂的一种极具潜力的候选材料。

2.加快转型升级。“两高一剩”企业应加快技术改造和产业转型升级步伐,生产模式、产品性质逐步向新兴产业、技术型产品转型,由传统资源型限制性行业向新兴制造业等鼓励性行业转型,争取早日列入金融机构信贷政策支持范围。

Li等[67]通过一锅还原法将纳米铜沉积在石墨烯薄片上制备了GNS-Cu纳米复合材料。适当浓度的GNS-Cu纳米复合材料在基础油中具有良好的分散性,且承载能力提高了50%。Jia等[68]进一步研究了纳米铜的沉积过程,研究发现,rGO纳米片不仅阻止了纳米铜的聚集,还限制了纳米铜的生长。摩擦学测试结果表明,在PAO基础油中加入0.5%的油酸改性Cu/rGO纳米复合材料后,摩擦系数从0.10降低到0.055,对偶磨斑直径从0.75 mm减小到0.35 mm。Song等[69]将纳米铜沉积在多巴胺(PDA)修饰的GO纳米片表面,PDA层为纳米铜的沉积提供了丰富的活性锚点,提高了Cu/PDA/GO纳米复合材料在大豆油中的分散性,进而改善了摩擦学性能。与纯油相比,添加0.1% Cu/PDA/GO润滑油的摩擦系数降低了46.8%,钢盘磨痕宽度减小了27.8%。Gan等[70]制备了离子液体(1-氨乙基-3-甲基咪唑硝酸盐)封端的IL-GO/Cu纳米复合材料,摩擦学测试结果表明,添加0.08% IL-GO/Cu使PEG200的减摩和耐磨性能分别提高了40.1%和47%,明显优于PEG200和单独添加GO、Cu和GO/Cu。IL-GO/Cu优异的摩擦学性能得益于离子液体、Cu和石墨烯三者间的协同润滑效应,均匀分布的纳米Cu利于石墨烯层间滑动并充当纳米滚珠轴承,且在磨损表面形成了物理吸附膜与摩擦化学反应膜的混合润滑膜。Wang等[71]采用一步激光辐照法制备银/还原氧化石墨烯纳米复合材料(L-Ag@rGO),并评价了其作为石蜡基础油润滑添加剂的摩擦学性能。在激光照射下,银粒子由不规则形状变为球形,rGO层间含氧官能团减少,生长在rGO薄片上的银纳米球不仅维持了rGO的微观结构,还防止了rGO的堆积。摩擦学实验结果表明,该复合材料的添加量为0.1%时,基础油的摩擦系数和对偶磨斑直径分别降低了40%和36%。

为改善负载金属纳米颗粒在石墨烯片层间的分布与分散情况,Su等[72-75]采用超临界二氧化碳(scCO2)辅助化学沉积制备了一系列金属纳米颗粒/石墨烯复合材料,研究了其作为润滑油添加剂的摩擦学性能和减摩抗磨机理。实验证明,通过改变scCO2沉积条件及反应物配比等参数,控制了负载在石墨烯表面的纳米粒子粒径、分布与分散情况,可以有效改善石墨烯基复合材料的微观结构,提高制备的石墨烯基复合材料作为润滑添加剂的润滑性能。以石墨烯负载纳米铜为例,采用scCO2辅助化学沉积的方法将5~10 nm的铜纳米粒子均匀分布在氧化石墨烯纳米片表面,制备了纳米铜/氧化石墨烯纳米复合材料(Sc- Cu/GO),并研究了其作为石蜡油润滑油添加剂的摩擦学性能。研究结果表明,添加0.05% Sc-Cu/GO的润滑油后,摩擦系数为0.065,磨痕直径为0.26 mm。摩擦系数和磨痕直径与纯基础油相比,分别降低了27.0%和52.7%;与添加0.05% GO相比,分别降低了15.6%和35%;与添加0.05%纳米铜相比,分别降低了13.3%和38.1%。此外,Sc-Cu/GO作为润滑添加剂的润滑性能远远超过传统沉积方法制备的Cu/GO纳米复合材料。Sc-Cu/GO在滑动过程中的沉积过程及其作为润滑添加剂在润滑油中的协同润滑作用如图6所示。值得注意的是,纳米铜与GO纳米片的协同润滑作用与复合材料的微观结构有关。在GO纳米片表面锚定的纳米铜粒径较小且分布更均匀,有利于复合材料发挥协同润滑效应。此外,GO纳米片上的纳米铜能够防止其产生堆积,还可以承担和传递载荷,受力更加均匀。GO纳米片在摩擦过程中填充、修复摩擦表面,在高应力接触区域产生的拉压和剪切作用下,形成了一层润滑保护膜,阻止了摩擦副直接接触。

图6 Sc-Cu/GO复合材料在石蜡油中滑动时的沉积过程及其作为润滑添加剂的协同润滑作用示意图[72]

3.3 稀土化合物纳米颗粒/石墨烯复合材料润滑添加剂

近年来,稀土化合物作为润滑添加剂时,由于具有优异的减摩抗磨性能而受到研究者的关注。通过石墨烯负载稀土化合物纳米颗粒,有效发挥两者的协同润滑效应,提高了石墨烯基纳米复合材料作为润滑添加剂的摩擦学性能。

Bai等[76]通过简单的水热法制备了氧化铈(CeO2)纳米粒子修饰的石墨烯(COGNCs)。摩擦学测试结果表明,COGNCs作为石蜡油润滑添加剂可以显著降低摩擦接触副的摩擦磨损,并且优于单独使用石墨烯、CeO2以及石墨烯与CeO2的物理混合物。相较于纯石蜡油,添加0.06%的COGNCs后,平均摩擦系数从0.21降低至0.10,且摩擦副磨损率显著降低,仅为纯石蜡油的1.5%。COGNCs极好的减摩抗磨性能得益于石墨烯与CeO2之间的协同润滑效应,图7为COGNCs和石墨烯与CeO2混合物的润滑机理示意图。可以看出,具有层状结构与良好分散性的COGNCs易进入磨损表面,形成润滑保护膜,阻止了摩擦副间的直接接触。同时,石墨烯表面修饰的CeO2纳米颗粒使COGNCs能够承受更高的剪切力,不易被撕裂,从而减少摩擦磨损。而对于石墨烯与CeO2混合物,简单的物理分散使石墨烯与CeO2容易在润滑油中团聚堆积,使油膜不连续,造成了严重的磨粒磨损。

图7 润滑机理示意图[76]

Hou等[77]采用简单的溶液法将纳米氟化镧(LaF3)用于修饰氧化石墨烯,得到LaF3-GO纳米复合材料,并评价了其作为水基润滑添加剂的摩擦学性能。结果表明,添加1.5% LaF3-GO后,摩擦系数显著降低至0.20,磨斑直径减小了19%,且将承载能力从100 N提高到400 N。他们认为,在磨损表面形成的含氧化石墨烯和LaF3的沉积膜以及含Fe2O3和FeF3的摩擦化学反应膜组成的混合润滑膜是降低摩擦磨损的主要原因。然而LaF3-GO的分散稳定较差,限制了其进一步使用。为解决这一问题,他们继续用油酸对LaF3-GO进行改性,得到分散性较好的OA-LaF3-GO纳米复合材料[78]。摩擦学测试结果表明,添加0.5% OA-LaF3-GO后,良好的分散性使OA-LaF3-GO更易进入并沉积在磨损表面,此时摩擦系数降低至0.078,磨斑直径减小了32%,承载能力提高到了500 N。

3.4 石墨烯复合其他纳米碳材料润滑添加剂

由于纳米碳材料在润滑领域中发挥着重要的作用,所以探究石墨烯与各种纳米材料复合形成的润滑添加剂的润滑性能是有意义的。

碳纳米管(CNTs)是一维纳米碳材料,具有优异的物理和化学性能。CNTs可以有效防止石墨烯的再堆积,同时减少摩擦,碳纳米管/石墨烯复合材料具有高导电性和优异的热力学性能,作为润滑材料已引起研究者的广泛关注[79-80]。Min等[79]通过真空过滤溶液分散体合成了氧化石墨烯/羧基功能化多壁碳纳米管纳米复合材料(GO/MWCNTs-COOH),系统研究了GO/MWCNTs-COOH作为润滑添加剂在水中的摩擦学性能。研究发现,GO/MWCNTs-COOH通过π—π非共价键结合的方式,扩展了GO中间层和MWCNTs-COOH管内空间,在水中表现出良好的分散性。当GO与MWCNTs-COOH的配比为1∶3,添加量为0.7%时,摩擦系数和摩擦副磨损率最低,具有优异的润滑性能。图8为GO/MWCNTs-COOH作为水基润滑添加剂的摩擦机理示意图。摩擦过程中,钢球与钢盘之间的摩擦剪切力强于π—π非共价键的作用力,易导致GO纳米片向磨损表面转移,GO不仅能承受钢球上的载荷,还能防止钢球与钢盘直接接触。此外,MWCNTs-COOH还可以作为纳米滚珠轴承,将磨损界面之间的滑动摩擦转化为滚动摩擦。

图8 GO/MWCNTs-COOH纳米复合材料作为水润滑添加剂的摩擦机理[79]

Wu等[81]以GO和纳米金刚石(ND)为添加剂,研制了一种新型的水基润滑剂,并研究了其摩擦学性能。在载荷为5 mN、滑动速度为0.4 mm/s、测试时间为1800 s的条件下,添加0.1% GO和0.5% ND的水润滑摩擦系数最低(~0.03),磨痕深度仅为5 nm。摩擦学机理分析表明,GO和ND的协同作用显著改善了水的摩擦学性能,滑动诱导的纳米结构摩擦膜、石墨烯片层之间的低剪切力以及ND的滚珠轴承效应降低了摩擦磨损。

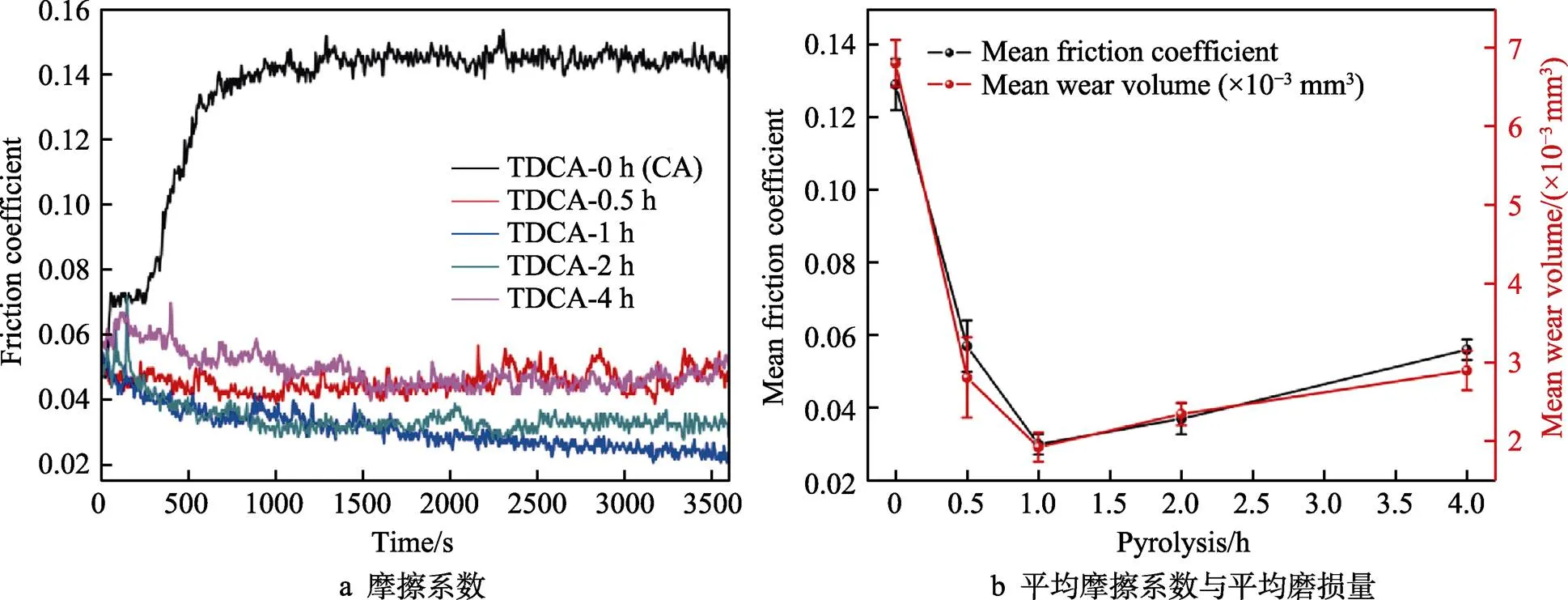

碳点(CQDs)是一种新型“零维”碳纳米材料,因其优异的光学性能、良好的化学稳定性和生物相容性等特性而受到人们的广泛关注。由于具有共轭π结构,CQDs与石墨烯之间有较强的非共价π—π键相互作用,这为CQDs提供了更稳定的分散体系[82-84]。Zhang等[82]制备了CQDs修饰的石墨烯,作为一种水基润滑添加剂。他们发现,CQDs可以增强石墨烯与水的亲和性,防止石墨烯的堆积。实验结果表明,石墨烯纳米片和CQDs在水中组合具有更好的摩擦学性能。Shang等[83]采用一种“自上而下”的方法,通过柠檬酸热分解制备了CQDs/GO纳米复合材料(TDCA)。根据不同的热解时间(h),将TDCA分为TDCA-0、TDCA-0.5、TDCA-1、TDCA-2及TDCA-4,并研究了这些纳米复合材料作为PEG基础油润滑添加剂的摩擦学性能。如图9所示,添加1.0% TDCA-1的润滑油具有极好的摩擦学性能,其摩擦系数和磨损率分别降低了76.7%和71.8%。这归功于CQDs和GO的协同润滑效应、TDCA的自修复能力以及TDCA在摩擦副接触面发生化学反应形成摩擦化学反应膜。

大量研究证明,石墨烯/纳米颗粒复合材料是一种高性能润滑添加剂,具有显著的协同润滑效应。即在保持各自优异的机械与润滑性能的同时,锚定的纳米颗粒可以分担部分载荷,提高复合材料的承载能力,同时还可以提高石墨烯的微观硬度和剪切能力,有效防止石墨烯的重新堆积;石墨烯又提供一个良好的载体来负载纳米颗粒,使纳米颗粒减少团聚,提高了分散性,进而提高润滑性能。

图9 不同热分解时间的1.0% TDCA在PEG基础油中的摩擦学性能[83]

4 石墨烯复合其他二维层状纳米材料润滑添加剂

将石墨烯与其他二维层状纳米材料结合,能够充分发挥石墨烯和其他二维层状材料在结构和性能上的优势,克服彼此结构和性能的缺陷。作为润滑添加剂时,通过两者之间的协同补强效应,可发挥石墨烯

和其他二维纳米材料的减摩抗磨性能。

4.1 过渡金属硫化物/石墨烯纳米复合材料润滑添加剂

过渡金属硫化物具有典型的三层结构,表现出明显的各向异性,并具有较强的层内共价键和较弱的层间相互作用,受到外界压力时,容易产生滑移[85]。近年来,以MoS2为代表的过渡金属硫化物由于其特殊的结构和优异的物理化学性能,在润滑领域应用最为广泛。表1总结了近年来过渡金属硫化物/石墨烯纳米复合材料作为润滑添加剂的摩擦学性能及其润滑机理研究。

表1 过渡金属硫化物/石墨烯纳米复合材料润滑添加剂的摩擦学性能及其润滑机理

Tab.1 Tribological properties and lubrication mechanisms of transition metal sulfide/graphene nanocomposites lubricant additives

二硫化钼(MoS2)是典型的层状过渡金属硫化物。MoS2可以通过层间滑移、变形和剥离以减少摩擦磨损。然而,在摩擦磨损过程中,MoS2的耐磨性能容易被破坏,从而限制了MoS2的润滑性能。有效发挥石墨烯与MoS2之间的协同润滑效应,可以制备出润滑性能优异的纳米复合材料润滑添加剂。Wu等[86]发现,将纳米MoS2沉积在石墨烯薄片上形成的MoS2/Gr纳米复合材料作为润滑添加剂时,可以显著改善全氟聚醚(PFPE)基础油的摩擦学性能。摩擦测试结果表明,在高真空实验条件下,加入1.0% Gr、1.0% MoS2以及0.5% Gr+0.5% MoS2的物理混合物可以将纯PFPE油的摩擦系数从0.14降低到0.13及0.09~0.11,而在PFPE油中加入1.0%的MoS2/Gr复合材料添加剂后,摩擦系数迅速下降到0.06(图10a)。与纯PFPE油相比,加入1.0% MoS2、0.5% Gr+0.5% MoS2和1.0% MoS2/Gr添加剂后,摩擦副磨损率分别降低67%、71%、91%(图10b)。他们认为,MoS2/Gr纳米复合材料作为PFPE润滑添加剂具有极好的减摩抗磨性能主要归因于,MoS2/Gr进入摩擦界面形成了薄且稳定的保护层,从而降低了接触副的摩擦磨损。他们还发现,MoS2/Gr作为润滑添加剂可以显著改善聚乙二醇基础油在高温(125 ℃)条件下的摩擦学性能[87]。结果表明,MoS2/Gr在基础油中具有良好的分散性和摩擦学性能,然而当实验时间超过1430 s后,摩擦系数突增到0.15并失效。这可能是由于MoS2在高温下分解,边界润滑膜破损,不能迅速得到补充。

图10 高真空条件下纯油和添加1.0% Gr、1.0% MoS2、0.5% Gr+0.5% MoS2及1.0% MoS2/Gr油样的摩擦学性能[86]

为了进一步研究复合材料形貌、摩擦学性能和润滑机理之间的内在联系,Song等[93]等采用水热法和化学气相沉积法将MoS2锚定在硫酸与硝酸改性后的石墨烯薄片表面,分别获得GNS/MoS2纳米花(GNS/ MoS2-NFs)和GNS/MoS2纳米片(GNS/MoS2-NPs)复合材料,并比较了它们作为邻苯二甲酸二丁酯(DBP)润滑添加剂的摩擦学性能。结果表明,不同浓度条件下,GNS/MoS2-NFs作为润滑添加剂的润滑效果总是优于GNS/MoS2-NPs,添加0.02% GNS/MoS2- NFs改性油的摩擦系数和磨斑直径最小,较纯润滑油分别降低了42.8%和16.9%,而添加GNS/MoS2-NPs的摩擦系数和磨斑直径分别降低了37.6%和11.9%。他们认为,石墨烯与MoS2纳米花的协同作用有利于GNS/MoS2-NFs在摩擦过程中形貌的保持,吸附在摩擦副接触区域形成物理吸附膜,在高温和极压作用下,吸附膜可转化为由MoO3、硫酸盐和氧化铁组成的复合润滑膜,进而提高润滑性能。

FeS2作为过渡金属硫化物的重要组成部分,具有和MoS2类似的共价结合的S-Fe-S层状结构。Zhang等[94]采用水热法制备了异质结构FeS2/还原氧化石墨烯纳米复合材料(FeS2/rGO),FeS2颗粒均匀分布在rGO纳米片上,且尺寸和形貌可控。随着rGO添加量的增加(由0.10 g增加到0.20 g),FeS2/rGO复合材料的粒径由~2000 nm逐渐减小到~200 nm,形貌由八面体向球形转变。摩擦学性能测试表明,与纯石蜡油、添加rGO石蜡油和添加FeS2石蜡油相比,添加异质结构的FeS2rGO-C(GO含量为0.20 g)具有更好的减摩抗磨性能。他们认为,这主要归功于FeS2与rGO的协同润滑作用,由于FeS2的特殊结构和rGO的层间易滑动特性,FeS2/rGO-C可以填充磨损表面并形成连续的润滑转移膜,不仅承担了高载荷,还防止了摩擦副直接接触。

WS2作为一种典型的类石墨烯层状结构的金属卤化物,因其成本低、降低摩擦磨损效果好和环境相容性好等优点而得到广泛关注。Zheng等[95]制备了WS2纳米粒子锚定在石墨烯(GP)表面的纳米复合材料(WS2/GP),并评价了其作为PAO4基础油润滑添加剂的摩擦学性能。测试结果表明,与纯油相比,添加0.02%~0.04% WS2/GP基础油的摩擦系数与磨损率分别降低了70.2%和65.8%,其减摩抗磨性能也优于单一的GP、WS2纳米粒子以及WS2与GP的物理混合物。WS2与GP的协同效应促进了GP的吸附与WS2的沉积,使WS2/GP在磨损表面形成润滑保护膜,改善了摩擦界面的接触状态,进而提高了润滑性能。

4.2 氮化物/石墨烯纳米复合材料润滑添加剂

氮化物具有密度低、力学性能优异等特点,在耐磨方面表现良好。由于不同性质的材料杂化能在一定程度上提高其耐磨损性能,所以具有不同的表面性质的石墨烯和氮化物组成的纳米复合材料能克服石墨烯在硬度和耐磨性等方面性能较差的缺点。Liu等[96]通过球磨法制备了石墨烯/氮化硼纳米复合材料(BN-G),通过摩擦学性能测试发现,BN-G可以显著改善矿物基础油的抗磨性能和承载能力。当添加1% BN-G时,改性矿物油的最大无卡咬负荷从255 N提高到392 N。他们认为,BN-G改性矿物油优异的抗磨性能归因于石墨烯和纳米BN之间的协同作用,摩擦过程中,复合纳米片容易吸附在摩擦副接触表面形成物理吸附膜,避免了摩擦副之间的直接接触。

六方氮化硼(h-BN)是一种典型的纳米氮化物材料,具有良好的机械强度、高热稳定性及抗氧化性、良好的耐磨性及减摩性能。已有报道证明,h-BN/石墨烯纳米复合材料具有优异的微波吸收性能[97]、导热性能[98]和润滑性能[99-100]。Qi等[100]发现,3D石墨烯(3D Gr)和h-BN作为PAO4基础油润滑添加剂表现出优异的协同润滑效应。摩擦学测试结果表明,3D Gr和h-BN混合物添加剂的摩擦系数明显低于单纯使用3D Gr与h-BN,与纯油相比,添加3% 3D Gr+3% 2D h-BN后,摩擦副的磨损率降低了69%。此外,随着载荷的增加(100~500 N),摩擦系数和磨损率均呈现先减小后增大的趋势,呈U形变化(图11)。他们认为,造成这一现象可以概括为以下3个方面:一是纳米粒子对摩擦副的抛光作用,随着负载增加,油膜变薄,抛光作用增强;二是压力的增加导致磨损表面塑性变形,表面缺陷减少;三是在较低的载荷下,纳米粒子充当球轴承具有减摩抗磨的效果,而载荷增加时,由于h-BN与3D Gr之间的范德华力较弱,滚动运动可能变为层间滑移,摩擦系数出现增大趋势。

图11 不同载荷下3% 3D Gr和3% h-BN混合物作为PAO4基础油润滑添加剂的摩擦学性能[100]

综上可见,石墨烯复合其他二维层状材料作为润滑添加剂可以充分发挥协同润滑效应。通过复合其他二维层状材料,利用其独特的物理和化学性质对石墨烯的润滑性能进一步拓展,是润滑领域的重点研究方向之一。

5 总结与展望

综上所述,说明石墨烯是极具应用潜力的润滑添加剂。然而,石墨烯在润滑介质中的分散稳定性限制了其进一步的应用。大量研究表明,通过对石墨烯进行有机功能化、石墨烯包覆/负载纳米颗粒形成杂化结构的石墨烯基纳米复合材料、以及石墨烯复合其他二维层状材料等方式,能在有效提高石墨烯分散性的同时,还产生协同润滑效应,进而提高其作为润滑添加剂的摩擦学性能。此外,为进一步提高石墨烯作为润滑添加剂的摩擦学性能,作者认为在以下方面需要进行深入研究:

1)制备工艺与实验方法的进一步优化,发展绿色环保且性能优异的石墨烯基纳米材料润滑添加剂。

2)在石墨烯功能化提高其在润滑介质中分散稳定性的同时,最大限度保留石墨烯的本征结构和发挥其优异的机械性能与摩擦学性能。

3)通过深入分析摩擦界面发生的摩擦物理化学反应以及分析摩擦过程中石墨烯及其纳米复合材料在摩擦界面的沉积演变,揭示石墨烯基纳米复合材料作为润滑添加剂在摩擦过程中的相互作用机制及协同润滑机理。

4)分析石墨烯及其纳米复合材料作为润滑添加剂对摩擦接触副的润滑状态及润滑油膜厚度的影响及影响机制。

5)结合摩擦界面理论计算,从理论基础上进一步揭示石墨烯及其纳米复合材料作为润滑添加剂的减摩抗磨机制。

[1] LIU L, ZHOU M, JIN L, et al. Recent advances in friction and lubrication of graphene and other 2D materials: Mechanisms and applications[J]. Friction, 2019, 7(3): 199-216.

[2] ZHAO J, HUANG Y, HE Y, et al. Nanolubricant additives: A review[J]. Friction, 2020, 8(6): 1-27.

[3] JIMÉNEZ-SUÁREZ A, PROLONGO S G. Graphene nanoplatelets[J]. Applied sciences, 2020, 10(5): 1753.

[4] RASHEED A K, KHALID M, RASHMI W, et al. Graphene based nanofluids and nanolubricants—Review of recent developments[J]. Renewable and sustainable energy reviews, 2016, 63: 346-362.

[5] LIU Y, GE X, LI J. Graphene lubrication[J]. Applied materials today, 2020, 20: 100662.

[6] PAUL G, HIRANI H, KUILA T, et al. Nanolubricants dispersed with graphene and its derivatives: An assessment and review of the tribological performance[J]. Nanoscale, 2019, 11(8): 3458-3483.

[7] KAMEL B M, MOHAMED A, EL SHERBINY M, et al. Tribological properties of graphene nanosheets as an additive in calcium grease[J]. Journal of dispersion science and technology, 2016, 38(10): 1495-1500.

[8] LI Z, XU C, XIAO G, et al. Lubrication performance of graphene as lubricant additive in 4-n-pentyl-4′-cyanobiphyl liquid crystal (5CB) for steel/steel contacts[J]. Materials, 2018, 11(11): 2110.

[9] OMRANI E, MENEZES P, ROHATGI P. Effect of micro- and nano-sized carbonous solid lubricants as oil additives in nanofluid on tribological properties[J]. Lubricants, 2019, 7(3): 25.

[10] WU L, GU L, XIE Z, et al. Improved tribological properties of Si3N4/GCr15 sliding pairs with few layer graphene as oil additives[J]. Ceramics international, 2017, 43 (16): 14218-14224.

[11] FAN X, XIA Y, WANG L, et al. Multilayer graphene as a lubricating additive in bentone grease[J]. Tribology letters, 2014, 55(3): 455-464.

[12] GUO Y B, ZHANG S W. The tribological properties of multi-layered graphene as additives of PAO2 oil in steel- steel contacts[J]. Lubricants, 2016, 4(3): 30.

[13] ZHAO J, MAO J, LI Y, et al. Friction-induced nano- structural evolution of graphene as a lubrication additive [J]. Applied surface science, 2018, 434: 21-27.

[14] BERMAN D, ERDEMIR A, SUMANT A V. Few layer graphene to reduce wear and friction on sliding steel surfaces[J]. Carbon, 2013, 54: 454-459.

[15] ESWARAIAH V, SANKARANARAYANAN V, RAMAPRABHU S. Graphene-based engine oil nanofluids for tribological applications[J]. ACS applied materials & interfaces, 2011, 3(11): 4221-4227.

[16] DOU X, KOLTONOW A R, HE X, et al. Self-dispersed crumpled graphene balls in oil for friction and wear reduction[J]. Proceedings of the national academy of sciences, 2016, 113(6): 1528-1533.

[17] OUYANG T, SHEN Y, YANG R, et al. 3D hierarchical porous graphene nanosheets as an efficient grease additive to reduce wear and friction under heavy-load conditions[J]. Tribology international, 2020, 144: 106118.

[18] OUYANG T, SHEN Y, LEI W, et al. Reduced friction and wear enabled by arc-discharge method-prepared 3D graphene as oil additive under variable loads and speeds[J]. Wear, 2020, 462-463: 203495.

[19] ELOMAA O, SINGH V K, IYER A, et al. Graphene oxide in water lubrication on diamond-like carbon vs. stainless steel high-load contacts[J]. Diamond and related materials, 2015, 52: 43-48.

[20] KINOSHITA H, NISHINA Y, ALIAS A A, et al. Tribological properties of monolayer graphene oxide sheets as water-based lubricant additives[J]. Carbon, 2014, 66: 720-723.

[21] XIE H, JIANG B, DAI J, et al. Tribological behaviors of graphene and graphene oxide as water-based lubricant additives for magnesium alloy/steel contacts[J]. Materials, 2018, 11(2): 206.

[22] SU F, CHEN G, HUANG P. Lubricating performances of graphene oxide and onion-like carbon as water-based lubricant additives for smooth and sand-blasted steel discs[J]. Friction, 2018, 8(1): 47-57.

[23] CHEN Z, LIU Y, LUO J. Tribological properties of few-layer graphene oxide sheets as oil-based lubricant additives[J]. Chinese journal of mechanical engineering, 2015, 29(2): 439-444.

[24] CHENG Z L, LI W, WU P R, et al. Study on structure- activity relationship between size and tribological properties of graphene oxide nanosheets in oil[J]. Journal of alloys and compounds, 2017, 722: 778-784.

[25] GUPTA B, KUMAR N, PANDA K, et al. Energy efficient reduced graphene oxide additives: Mechanism of effective lubrication and antiwear properties[J]. Scientific reports, 2016, 6(1): 1-10.

[26] GUPTA B, KUMAR N, TITOVICH K A, et al. Lubrication properties of chemically aged reduced graphene- oxide additives[J]. Surfaces and interfaces, 2017, 7: 6-13.

[27] PATEL J, PEREIRA G, IRVINE D, et al. Friction and wear properties of base oil enhanced by different forms of reduced graphene[J]. AIP advances, 2019, 9(4): 045011.

[28] FENG W, LONG P, FENG Y, et al. Two-dimensional fluorinated graphene: synthesis, structures, properties and applications[J]. Advanced science, 2016, 3(7): 1500413.

[29] ROBINSON J T, BURGESS J S, JUNKERMEIER C E, et al. Properties of fluorinated graphene films[J]. Nano letters, 2010, 10(8): 3001-3005.

[30] WANG X, DAI Y, GAO J, et al. High-yield production of highly fluorinated graphene by direct heating fluorination of graphene-oxide[J]. ACS applied materials & interfaces, 2013, 17(5): 8294-8299.

[31] FAN K, CHEN X, WANG X, et al. Toward excellent tribological performance as oil-based lubricant additive: Particular tribological behavior of fluorinated grapheme [J]. ACS applied materials & interfaces, 2018, 34(10): 28828-28838.

[32] CI X, ZHAO W, LUO J, et al. Revealing the lubrication mechanism of fluorographene nanosheets enhanced GTL- 8 based nanolubricant oil[J]. Tribology international, 2019, 138: 174-183.

[33] ZHANG L, HE Y, ZHU L, et al. In situ alkylated graphene as oil dispersible additive for friction and wear reduction[J]. Industrial & engineering chemistry research, 2017, 56(32): 9029-9034.

[34] ZHU C, YAN Y, WANG F, et al. Facile fabrication of long-chain alkyl functionalized ultrafine reduced graphene oxide nanocomposites for enhanced tribological performance[J]. RSC advances, 2019, 13(9): 7324-7333.

[35] ZHANG L, HE Y, ZHU L, et al. Alkyl phosphate modified graphene oxide as friction and wear reduction additives in oil[J]. Journal of materials science, 2018, 54(6): 4626-4636.

[36] HU Y, WANG Y, ZENG Z, et al. PEG lated graphene as nanoadditive for enhancing the tribological properties of water-based lubricants[J]. Carbon, 2018, 137: 41-48.

[37] KUMAR A, BEHERA B, THAKRE G D, et al. Covalently grafted graphene oxide/poly(Cn-acrylate) nanocomposites by surface-initiated ATRP: An efficient antifriction, antiwear, and pour-point-depressant lubricating additive in oil media[J]. Industrial & engineering chemistry research, 2016, 55(31): 8491-8500.

[38] ZHANG G, XU Y, XIANG X, et al. Tribological performances of highly dispersed graphene oxide derivatives in vegetable oil[J]. Tribology international, 2018, 126: 39- 48.

[39] ISMAIL N A, BAGHERI S. Highly oil-dispersed functionalized reduced graphene oxide nanosheets as lube oil friction modifier[J]. Materials science and engineering: B, 2017, 222: 34-42.

[40] MUNGSE H P, GUPTA K, SINGH R, et al. Alkylated graphene oxide and reduced graphene oxide: Grafting density, dispersion stability to enhancement of lubrication properties[J]. Journal of colloid and interface science, 2019, 541: 150-162.

[41] ISMAIL N A, ZULKIFLI N W, CHOWDHURY Z Z, et al. Grafting of straight alkyl chain improved the hydrophobicity and tribological performance of graphene oxide in oil as lubricant[J]. Journal of molecular liquids, 2020, 319: 114276.

[42] LIANG S, SHEN Z, YI M, et al. In-situ exfoliated graphene for high-performance water-based lubricants[J]. Carbon, 2016, 96: 1181-1190.

[43] WU Y, ZENG X, REN T, et al. The emulsifying and tribological properties of modified graphene oxide in oil-in- water emulsion[J]. Tribology international, 2017, 105: 304-316.

[44] GUO P, CHEN L, WANG J, et al. Enhanced tribological performance of aminated nano-silica modified graphene oxide as water-based lubricant additive[J]. ACS applied nano materials, 2018, 1(11): 6444-6453.

[45] BAO T, WANG Z, ZHAO Y, et al. Long-term stably dispersed functionalized graphene oxide as an oil additive[J]. RSC advances, 2019, 67(9): 39230-39241.

[46] LI X, GAN C, HAN Z, et al. High dispersivity and excellent tribological performance of titanate coupling agent modified graphene oxide in hydraulic oil[J]. Carbon, 2020, 165: 238-250.

[47] ZHANG W, ZHOU M, ZHU H, et al. Tribological properties of oleic acid-modified graphene as lubricant oil additives[J]. Journal of physics D: Applied physics, 2011, 44(20): 205303.

[48] LIN J, WANG L, CHEN G. Modification of graphene platelets and their tribological properties as a lubricant additive[J]. Tribology letters, 2010, 41(1): 209-215.

[49] ZHANG T, ZHAO J, ZHANG J, et al. Nano-magnesium silicate hydroxide/crumpled graphene balls composites, A novel kind of lubricating additive with high performance for friction and wear reduction[J]. Materials, 2020, 13(17): 3669.

[50] JIA Z, PANG X, LI H, et al. Synthesis and wear behavior of oleic acid capped calcium borate/graphene oxide composites[J]. Tribology international, 2015, 90: 240-247.

[51] LI W, CHENG Z L, LIU Z. Preparation of oleic diethanolamide-capped copper borate/graphene oxide nanocomposites and their tribological properties in base oil[J]. RSC advances, 2016, 112(6): 110866-110873.

[52] ALI M K A, HOU X J, ABDELKAREEM M A A, et al. Novel approach of the graphene nanolubricant for energy saving via anti-friction/wear in automobile engines[J]. Tribology international, 2018, 124: 209-229.

[53] LA D D, TRUONG T N, PHAM T Q, et al. Scalable fabrication of modified graphene nanoplatelets as an effective additive for engine lubricant oil[J]. Nanomaterials, 2020, 10(5): 877.

[54] UFLYAND I E, ZHINZHILO V A, BURLAKOVA V E. Metal-containing nanomaterials as lubricant additives: State-of-the-art and future development[J]. Friction, 2019, 7(2): 93-116.

[55] ALVES S M, BARROS B S, TRAJANO M F, et al. Tribological behavior of vegetable oil-based lubricants with nanoparticles of oxides in boundary lubrication conditions[J]. Tribology international, 2013, 65: 28-36.

[56] XIA W, ZHAO J, WU H, et al. Analysis of oil-in-water based nanolubricants with varying mass fractions of oil and TiO2nanoparticles[J]. Wear, 2018, 396-397: 162-171.

[57] WU H, ZHAO J, CHENG X, et al. Friction and wear characteristics of TiO2nano-additive water-based lubricant on ferritic stainless steel[J]. Tribology international, 2018, 117: 24-38.

[58] ZHAO J, LI Y, HE Y, et al. In situ green synthesis of the new sandwichlike nanostructure of Mn3O4/graphene as lubricant additives[J]. ACS applied materials & interfaces, 2019, 40(11): 36931-36938.

[59] JIN B, CHEN G, ZHAO J, et al. Improvement of the lubrication properties of grease with Mn3O4/graphene (Mn3O4#G) nanocomposite additive[J]. Friction, 2020, 8: 1-17.

[60] ZHAO W, CI X. TiO2nanoparticle/fluorinated reduced graphene oxide nanosheet composites for lubrication and wear resistance[J]. ACS applied nano materials, 2020, 3(9): 8732-8741.

[61] ZHANG Q, WU B, SONG R, et al. Preparation, characterization and tribological properties of polyalphaolefin with magnetic reduced graphene oxide/Fe3O4[J]. Tribology international, 2020, 141: 105952.

[62] HUANG S, HE A, YUN J H, et al. Synergistic tribological performance of a water based lubricant using graphene oxide and alumina hybrid nanoparticles as additives[J]. Tribology international, 2019, 135: 170-180.

[63] WANG J, GUO X, HE Y, et al. The synthesis and tribological characteristics of triangular copper nanoplates as a grease additive[J]. RSC advances, 2017, 64(7): 40249-40254.

[64] CHEN Y, ZHANG Y, ZHANG S, et al. Preparation of nickel-based nanolubricants via a facile in situ one-step route and investigation of their tribological properties[J]. Tribology letters, 2013, 51(1): 73-83.

[65] WHITE D, CHEN M, XIAO C, et al. Microtribological behavior of Mo and W nanoparticle/graphene composites[J]. Wear, 2018, 414-415: 310-316.

[66] PADGURSKAS J, RUKUIZA R, PROSYČEVAS I, et al. Tribological properties of lubricant additives of Fe, Cu and Co nanoparticles[J]. Tribology international, 2013, 60: 224-232.

[67] LI X, ZHAO Y, WU W, et al. Synthesis and characterrizations of graphene-copper nanocomposites and their antifriction application[J]. Journal of industrial and engineering chemistry, 2014, 20(4): 2043-2049.

[68] JIA Z, CHEN T, WANG J, et al. Synthesis, characterization and tribological properties of Cu/reduced graphene oxide composites[J]. Tribology international, 2015, 88: 17-24.

[69] SONG H, WANG Z, YANG J, et al. Facile synthesis of copper/polydopamine functionalized graphene oxide nanocomposites with enhanced tribological performance[J]. Chemical engineering journal, 2017, 324: 51-62.

[70] GAN C, LIANG T, LI W, et al. Amine-terminated ionic liquid modified graphene oxide/copper nanocomposite toward efficient lubrication[J]. Applied surface science, 2019, 491: 105-115.

[71] WANG L, GONG P, LI W, et al. Mono-dispersed Ag/graphene nanocomposite as lubricant additive to reduce friction and wear[J]. Tribology international, 2020, 146: 106228.

[72] MENG Y, SU F, CHEN Y. Synthesis of nano-Cu/graphene oxide composites by supercritical CO2-assisted deposition as a novel material for reducing friction and wear[J]. Chemical engineering journal, 2015, 281: 11-19.

[73] MENG Y, SU F, CHEN Y. A novel nanomaterial of graphene oxide dotted with Ni nanoparticles produced by supercritical CO2-assisted deposition for reducing friction and wear[J]. ACS applied materials & interfaces, 2015, 21(7): 11604-11612.

[74] MENG Y, SU F, CHEN Y. Au/graphene oxide nanocomposite synthesized in supercritical CO2fluid as energy efficient lubricant additive[J]. ACS applied materials & interfaces, 2017, 45(9): 39549-39559.

[75] MENG Y, SU F, CHEN Y. Supercritical fluid synthesis and tribological applications of silver nanoparticle-decorated graphene in engine oil nanofluid[J]. Scientific reports, 2016, 6(1): 31246.

[76] BAI G, WANG J, YANG Z, et al. Preparation of a highly effective lubricating oil additive-ceria/graphene composite[J]. RSC advances, 2014, 87(4): 47096-47105.

[77] YANG C, HOU X, LI Z, et al. Preparation of surface- modified lanthanum fluoride-graphene oxide nanohybrids and evaluation of their tribological properties as lubricant additive in liquid paraffin[J]. Applied surface science, 2016, 388: 497-502.

[78] HOU X, YANG C, HE J, et al. Preparation and tribological properties of lanthanum trifluoride nanoparticles- decorated graphene oxide nanosheets[J]. Industrial & engineering chemistry research, 2015, 54(17): 4773-4780.

[79] MIN C, ZHANG Q, SHEN C, et al. Graphene oxide/ carboxyl-functionalized multi-walled carbon nanotube hybrids: powerful additives for water-based lubrication[J]. RSC advances, 2017, 52(7): 32574-32580.

[80] ZHANG L, PU J, WANG L, et al. Synergistic effect of hybrid carbon nanotube-graphene oxide as nanoadditive enhancing the frictional properties of ionic liquids in high vacuum[J]. ACS applied materials & interfaces, 2015, 16(7): 8592-8600.

[81] WU P, CHEN X, ZHANG C, et al. Synergistic tribological behaviors of graphene oxide and nanodiamond as lubricating additives in water[J]. Tribology international, 2019, 132: 177-184.

[82] ZHANG W, CAO Y, TIAN P, et al. Soluble, exfoliated two-dimensional nanosheets as excellent aqueous lubricants[J]. ACS applied materials & interfaces, 2016, 47(8): 32440-32449.

[83] SHANG W, CAI T, ZHANG Y, et al. Facile one pot pyrolysis synthesis of carbon quantum dots and graphene oxide nanomaterials: All carbon hybrids as eco-environmental lubricants for low friction and remarkable wear- resistance[J]. Tribology international, 2018, 118: 373-380.

[84] XU M, ZHANG W, YANG Z, et al. One-pot liquid-phase exfoliation from graphite to graphene with carbon quantum dots[J]. Nanoscale, 2015, 23(7): 10527-10534.

[85] SUN J, DU S. Application of graphene derivatives and their nanocomposites in tribology and lubrication: A review[J]. RSC advances, 2019, 69(9): 40642-40661.

[86] WU X, ZHAO G, ZHAO Q, et al. Investigating the tribological performance of nanosized MoS2on graphene dispersion in perfluoropolyether under high vacuum[J]. RSC advances, 2016, 101(6): 98606-98610.

[87] GONG K, WU X, ZHAO G, et al. Nanosized MoS2deposited on graphene as lubricant additive in polyalkylene glycol for steel/steel contact at elevated temperature[J]. Tribology international, 2017, 110: 1-7.

[88] HOU K, WANG J, YANG Z, et al. One-pot synthesis of reduced graphene oxide/molybdenum disulfide heterostructures with intrinsic incommensurateness for enhanced lubricating properties[J]. Carbon, 2017, 115: 83-94.

[89] FARSADI M, BAGHERI S, ISMAIL N A. Nanocomposite of functionalized graphene and molybdenum disulfide as friction modifier additive for lubricant[J]. Journal of molecular liquids, 2017, 244: 304-308.

[90] MU L, SHI Y, JI T, et al. Ionic grease lubricants: Protic [triethanolamine][oleic acid] and aprotic [choline][oleic acid][J]. ACS applied materials & interfaces, 2016, 8(7): 4977-4984.

[91] WU J, MU L, ZHU J, et al. Synthesis of hollow fullerene- like molybdenum disulfide/reduced graphene oxide nanocomposites with excellent lubricating properties[J]. Carbon, 2018, 134: 423-430.

[92] LUO T, CHEN X, LI P, et al. Laser irradiation-induced laminated graphene/MoS2composites with synergistically improved tribological properties[J]. Nanotechnology, 2018, 29(26): 265704.

[93] SONG W, YAN J, JI H. Fabrication of GNS/MoS2composite with different morphology and its tribological performance as a lubricant additive[J]. Applied surface science, 2019, 469: 226-235.

[94] ZHANG M, CHEN B, TANG H, et al. Hydrothermal synthesis and tribological properties of FeS2(pyrite)/ reduced graphene oxide heterojunction[J]. RSC advances, 2015, 5(2): 1417-1423.

[95] ZHENG D, WU Y P, LI Z Y, et al. Tribological properties of WS2/graphene nanocomposites as lubricating oil additives[J]. RSC advances, 2017, 23(7): 14060-14068.

[96] LIU Y, MATETI S, LI C, et al. Synthesis of composite nanosheets of graphene and boron nitride and their lubrication application in oil[J]. Advanced engineering materials, 2018, 20(2): 1700488.

[97] BAI Y, ZHONG B, YU Y, et al. Mass fabrication and superior microwave absorption property of multilayer graphene/hexagonal boron nitride nanoparticle hybrids[J]. npj 2D materials and applications, 2019, 3(1): 1-10.

[98] LIANG W, GE X, GE J, et al. Three-Dimensional heterostructured reduced graphene oxide-hexagonal boron nitride-stacking material for silicone thermal grease with enhanced thermally conductive properties[J]. Nanomaterials, 2019, 9(7): 938.

[99] SAMANTA S, SAHOO R R. Covalently linked hexagonal boron nitride-graphene oxide nanocomposites as high-performance oil-dispersible lubricant additives[J]. ACS Applied nano materials, 2020, 3(11): 10941-10953.

[100] QI S, GENG Z, LU Z, et al. Synergistic lubricating behaviors of 3D graphene and 2D hexagonal boron nitride dispersed in PAO4 for steel/steel contact[J]. Advanced materials interfaces, 2020, 7(8): 1901893.

Research Progress of Functionalized Graphene and Graphene-based Nanocomposites Lubricant Additives

,,

(School of Mechanical and Automotive Engineering, South China University of Technology, Guangzhou 510640, China)

In modern industry, using lubricating materials to reduce friction and wear has become an important means to improve the durability of mechanical components and improve mechanical efficiency. Among them, lubricating additives have been widely proved to be able to further improve the lubrication performance of lubricating medium, so it is necessary to study the tribological performance of lubricating additives. As lubricant additives, nanomaterials can effectively reduce the friction, improve wear resistance and extreme pressure properties of the based lubricant medium, and then improve the tribological properties of lubricated mechanical systems, which is of great significance for energy conservation, emission reduction and environmental protection. With special two-dimensional (2D) structure and superior thermodynamic and mechanical properties, graphene has attracted extensive attention in tribology research as lubricating materials. In recent years, a large number of graphene and its nanocomposites were prepared and studied as lubricant additives. Based on a large number of published literature, this paper summarizes the research results of graphene-related materials as lubricant additives in detail, including graphene and its derivatives, covalently bonded and non-covalently bonded organic functional graphene, graphene-based nanocomposites and the composites consisting of graphene and other 2D nanomaterials. The factors affecting the dispersion stability and friction and wear properties of graphene are analyzed. In addition, emphasis is put on the discussion of friction-reducing and anti-wear mechanisms of different functionalized graphene and graphene-based nanocomposites as lubricant additives. Finally, the problems and shortcomings of graphene and its nanocomposites as high-performance lubricant additives are discussed, and the future research trend of graphene and its nanocomposites is forecasted.

graphene; nanocomposites; lubricant additive; tribology

2021-03-05;

2021-04-12

SU Feng-hua (1980—), Male, Doctor, Professor, Research focus: mechanical tribology and surface technology. E-mail: fhsu@ scut.edu.cn

苏峰华, 张欣博, 孙建芳. 功能化石墨烯及石墨烯基纳米复合材料润滑添加剂的研究进展[J]. 表面技术, 2021, 50(4): 1-17.

TH117.2

A

1001-3660(2021)04-0001-17

10.16490/j.cnki.issn.1001-3660.2021.04.001

2021-03-05;

2021-04-12

国家自然科学基金(51775191,21473061);广东省自然科学基金(2021A1515012266)

Fund:Supported by the National Natural Science Foundation of China (51775191, 21473061), Natural Science Foundation of Guangdong Province (2021A1515012266)

苏峰华(1980—),男,博士,教授,主要研究方向为机械摩擦学与表面技术。邮箱:fhsu@scut.edu.cn

SU Feng-hua, ZHANG Xin-bo, SUN Jian-fang. Research progress of functionalized graphene and graphene-based nanocomposites lubricant additives[J]. Surface technology, 2021, 50(4): 1-17.