在役部分斜拉桥健康监测系统设计与实现

蒋国富,郭 龙,王龙林,郝天之

(1.广西交科集团有限公司,广西 南宁 530007;2.河北省交通规划设计院试验检测中心,河北 石家庄 050091)

随着我国基础设施的持续建设,桥梁建设规模获得前所未有的发展,截至2017年底,我国已建成的桥梁数量超过83万座[1]。但一些桥梁由于设计和施工存在缺陷,管理和养护不合理等,以及超载、酸雨、地震等人为和自然因素的影响,致使桥梁出现各种损伤,甚至严重威胁到桥梁的安全运营。近年来,我国桥梁坍塌事故频发,造成了重大经济损失和人员伤亡。由于桥梁坍塌前无明显征兆,灾害通常是猝不及防的,因此如何提前识别桥梁损伤、预判桥梁危险是亟需解决的问题。桥梁结构的损伤通常分两类,即:突发性损伤和累积性损伤。为识别和预判桥梁健康状况,1997年美国的Housner教授提出了健康监测的定义,即:通过实时、连续的无损传感器监测技术收集桥梁在各种荷载和荷载激励下的结构响应数据,并对此进行分析以识别结构损伤,判断损伤位置,确定损伤程度,最后对结构的健康状况做出评估[2]。健康监测能够在突发性损伤发生时及时做出判断和警报,以便采取处理措施,防止发生进一步的破坏和引发其它事故;同时能够定期对累积损伤的状态做出描述,预判损伤发展趋势,以便根据情况采取相应措施,避免发生更大的损失和人员伤亡。国外桥梁结构健康监测系统的应用可以追溯到20世纪80年代[3]。我国在这一领域的研究比国外晚约十年。21世纪后,我国大跨径悬索桥、斜拉桥开始成规模建设,部分新建桥梁在建造时同步设计和建立了相应的健康监测系统。因此,在新建桥梁健康监测领域,我国已经积累了相当丰富的设计、实施和研究经验。

屡次在役桥梁安全事故表明,在桥梁结构服役期内需要实时掌握结构性能和控制结构损伤产生的风险[4]。由于传统的经常性和定期检查方法对桥梁检查具有时间间断性,不能很好地对结构突发性损伤作出实时评估和对累积损伤作出及时的预判,设计安装健康监测系统变得非常必要。林著惠[5]以建成于1971年的乌龙江大桥为监测对象,对在役大型T构桥梁健康监测系统设计中的关键技术进行了研究;2015年苏交科集团成立了“在役长大桥梁安全与健康国家重点实验室”,专门针对在役大跨径桥梁安全状态进行监测和研究,为大桥的安全服役提供实时预警、健康与损伤状态评估;桥梁健康监测技术作为桥梁工程领域新兴的分支,已逐渐成为一个热门研究方向[6],但在役部分斜拉桥的健康监测案例很少,且能查阅到的研究资料大多较为抽象,为更加形象和具体地介绍在役部分斜拉桥的健康监测,本文以广东省某座特大型部分斜拉桥为依托,对健康监测智慧云系统进行设计、施工和运行,并对设计和运行中出现的问题进行分析和优化。

1 工程背景

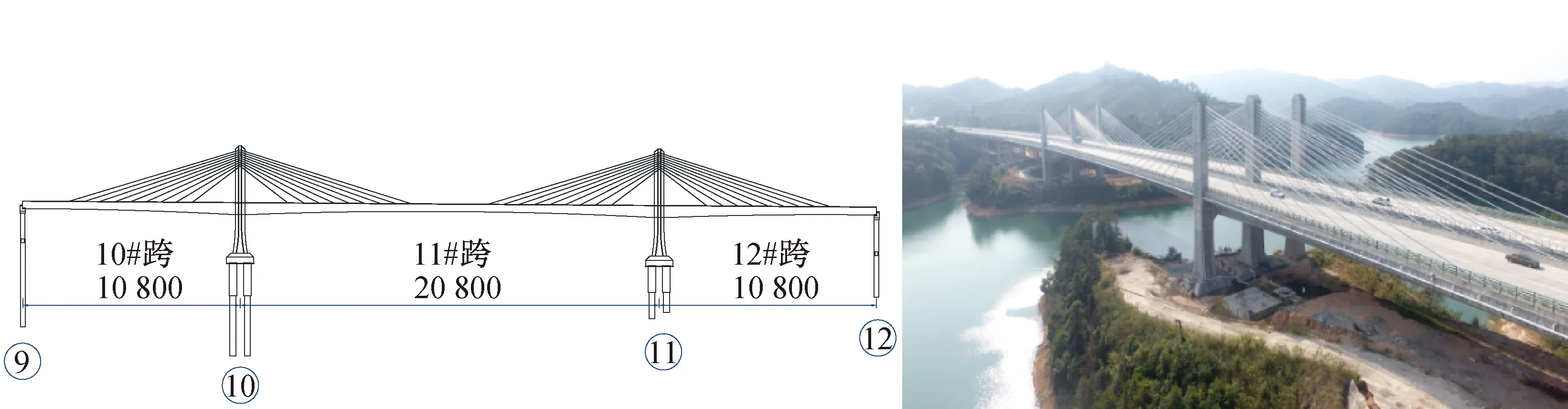

某桥上部结构为(108+208+108)m双幅部分斜拉桥,半幅桥宽20.5 m,主梁为预应力混凝土单箱双室直腹断面,桥面铺装为水泥混凝土。结构体系为墩塔梁固结体系,桥塔采用钢筋混凝土“Ⅲ”型塔,桥面以上塔高28 m,144根斜拉索。主桥采用实体桥墩,过渡墩采用双柱式墩,基础采用桩基础(图1)。

自2017年至2018年连续两年对大桥进行定期检查,发现桥面存在大量纵向、横向裂缝和坑洞,斜拉索系统护套破损、永磁调节式磁流变阻尼器螺栓松动、缺失,箱梁内部渗水泛碱、混凝土露筋锈蚀、纵向裂缝,索塔露筋锈蚀和裂缝等病害。典型病害见图2和图3。

图2 阻尼器螺栓缺失Fig.2 Missing of damper bolt

图3 箱梁内部渗水泛碱Fig. 3 Seepage and alkali in box girder

为该桥在运营阶段建立一套合理的健康监测系统,当桥梁发生损伤时,监测系统能及时发出预警信号,以便于桥梁养护部门能够有针对性地及时进行维修和处理,而不是仅单纯依靠外观检查的简易方法,得到粗糙的结果进行不切要害的养护。因此,根据该桥结构形式、跨径及监测信息的重要程度,为该桥设计了在线实时监测系统。

图1 斜拉桥立面图和近况照片(单位:cm)Fig.1 Elevation and recent photo of cable-stayed bridge

2 系统设计

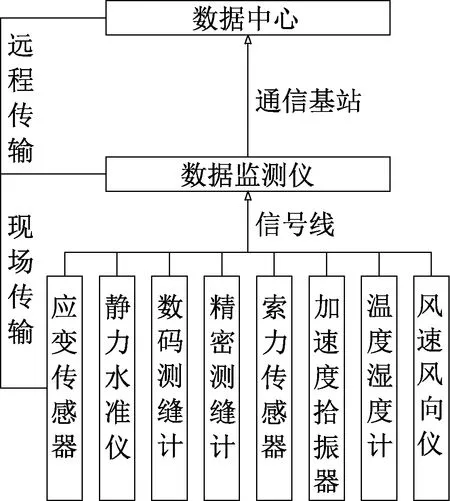

本桥健康监测系统整体构建主要包括监测内容、传感器、数据传输、智慧监测云网平台(系统集成)。该桥健康监测系统整体构建示意图见图4。

图4 监测系统整体结构图Fig.4 Overall structure chart of the monitoring system

2.1 监测内容

桥梁监测系统设计首先要解决监测参数的确定,参数的选择是否正确关系到监测系统正确的评估,即关系到监测系统是否能正常发挥其作用[7]。针对该斜拉桥结构体系特征,本次健康监测系统的主要监测内容为结构响应、环境因素和动力特性。其中结构响应包括主梁应变、桥塔应变、主梁挠度和纵飘、裂缝宽度及斜拉索索力;环境因素主要包括温度、湿度、风速风向;动力特性为桥梁模态分析。

2.2 传感器类型

监测系统的监测功能利用传感系统实现,传感器测点布置对系统运行的效率和功能都会产生直接影响[8]。传感器的选择主要考虑精度满足要求,长期监测耐久性好、不易损坏,性能先进可靠,信号采集稳定,易于维修和更换。与监测内容对应的传感器见表1,部分传感器见图5—图8。

表1 监测内容和传感器

图5 静力水准仪Fig.5 Static level

图6 智能数码测缝计Fig. 6 Intelligent digital seam meter

图7 索力监测传感器Fig.7 Monitoring sensor of cable force

图8 加速度拾振器Fig. 8 Acceleration pickup

2.3 数据传输

数据传输技术分为现场传输和远程传输[9]。现场传输是指传感器到数据监测仪的有线传输,远程传输是指数据监测仪至数据中心的无线传输。依据桥址处环境条件,该健康监测系统采用现场传输与远程传输相结合的方式,见图9。

图9 数据传输方式结构图Fig.9 Structure chart of data transmission mode

其中无线传输基于移动通信基站,每日数据采集量G与DTU每月最大数据传输极限值相关,本系统设定每日数据采集量如下:

(1)对于静态数据

G=m×h×j×l×p

式中:G为数据存储大小(单位:kB);m为传感器数量(单位:个);h为每日采集时间(单位:h);j为每小时采集次数(单位:次);l为每次采集条数(单位:条);p为每条数据大小(单位:kB)。

主梁和桥塔应力:G1=6 912 kB;主梁挠度:G2=2 160 kB;主梁纵飘:G3=1 728 kB;主梁裂缝宽度:G4=1 080 kB;风速风向:G5=216 kB;温度湿度:G6=1 080 kB。

静态数据每日采集数据总量:

(2)对于动态数据

G=m×f×h×p

式中:f为每秒数据条数(单位:条)。

主梁振动:G7=7 372 800 kB;斜拉索索力:G8=13 271 040 kB。

根据以上计算结果,每日动态数据量非常大。如果全部数据都通过网络传输并存储起来,不但会给软件的通信过程带来压力,也会严重消耗工控机和服务器的硬盘空间,还会造成WEB端的数据刷新出现卡顿现象[10]。为提高储存空间利用率,连续采样512个数据,记为一组数据,标记一个起始时间,一个结束时间,一个频率的算法。压缩后得到动态数据量:G7=7.3 MB;G8=13.2 MB。

依据数据日传输总量、监测仪接口及监测因素,本次系统共采用7个DTU模块进行远程数据无线传输。

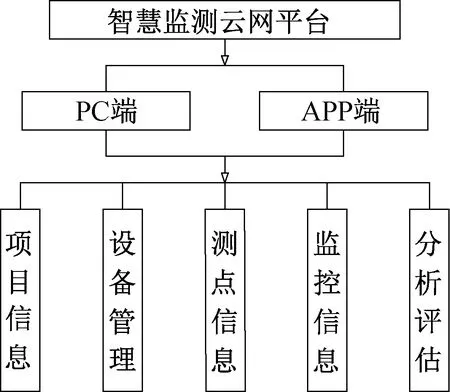

2.4 智慧监测云网

智慧监测云网平台是根据该桥长期在线监测的需求基于B/S架构开发的,包含PC端和移动APP端。云网平台能够将大桥应力应变、挠度、模态、温湿度、裂缝等监测数据进行统一管理和处理,是大桥结构健康监测系统的一个重要组成部分。该平台主要功能见图10。

图10 系统平台功能结构图Fig.10 Functional structure of system platform

(1)项目信息:存储桥梁信息,跟进系统动态,记录关键信息。

(2)设备管理:设置传感器采样周期,系统用红色离线和绿色在线判断传感器在线情况。

(3)测点信息:对测点、监测因子等进行管理,依据规范和理论计算结果设置两级安全预警值。

(4)监控信息:可实时查看监测数据,应用数字计算分析对监测数据进行初步图像处理。

(5)分析评估:对监测数据进行深度分析,生成监测成果报告。

3 在役桥梁监测系统

依据桥梁与健康监测系统设计施工是否同步进行,分为新建和在役桥梁监测系统。与新建桥梁相比,服役多年后的桥梁力学行为特性(线形、索力等)相较于初始设计和成桥时均已发生变化。因此,需要重新构建桥梁仿真模型,进行结构计算分析。对于结构的计算以健康监测内容参数为目标,主要以结构的刚度、位移、应力进行分析[11],必要时还须考虑到结构存在的损伤对有限元模型、分析方法和结果的影响。同时在役桥梁由于桥梁各结构和构件已全部施工完成,传感器和线路只能布置在结构表面,必须采取有效、有针对性的保护措施。

健康监测系统的主要功能之一是在结构发生突发性损伤时,及时发出预警信号。不同于新建桥梁监测系统可识别所有荷载作用下结构响应,在役桥梁监测系统仅可识别可变荷载作用下结构响应。因此,该桥健康监测预警阈值的设置将依据可变作用的结构响应进行设置。

3.1 结构计算分析

本次采用大型计算软件MIDAS Civil建立大桥空间有限元计算模型,进行结构动力和静力计算分析,并辅以FEA三维实体模型进行仿真计算校核,见图11和图12。其中Civil模型中斜拉索采用桁架单元模拟,箱梁、桥塔桥墩等构件采用梁单元模拟,主梁模拟方式采用“鱼骨”型,即将实际桥梁结构的主梁处理为顺桥向的单根主梁和横桥向的鱼骨,计算分析桥梁整体受力关键截面。确定健康监测系统监测截面和监测点,依据有限元模型计算分析,总体布置结构见图13。

图11 Civil杆系模型Fig.11 Civil member model

图12 FEA实体模型Fig. 12 FEA solid model

图13 健康监测系统总体布置图Fig.13 General layout of health monitoring system

3.2 预警设置

该桥于2015年建成通车,属于在役桥梁,监测系统中应变、位移等参数预警值设置依据可变荷载作用下理论计算值和规范进行设置。可变作用包含整体温变、温度梯度、顺向和横向风力、车辆荷载。安全预警阈值需要分级[12]设置进行预警,本桥监测系统设黄色和红色两级。黄色预警:提醒管养单位对环境、荷载、结构整体或局部响应加强关注,并进行跟踪观察;红色预警:警示管养单位应对环境、荷载与结构响应连续密切关注,查明报警原因,采取适当检查、应急管理措施以确保桥梁结构运营安全,并应及时进行结构安全评估[13]。当监测中的数据超出相应阈值时,应及时启动桥梁安全预警[14]见图14。

图14 健康监测系统预警组成结构图Fig.14 Early warning structure of health monitoring system

3.3 传感器与线路保护

该桥健康监测系统现场使用JMZX-4SX四芯水工电缆接通电源,JMZX-4PX四芯屏蔽线传输数据信号,BGK-3475储液罐存储静力水准仪液体。为保证电源和信号稳定传输及安全,采用金属桥架对电缆线和信号线进行保护。一年的运行中发现如下问题:

3.3.1 电源断电

在台风暴雨等灾害天气状况下,桥上供电系统易发生故障,导致监测系统断电停止运行,而此时恰是需要实时采集数据的关键时刻。解决方法为换装可自动闭合开关,若要保证系统正常运行,需满足以下计算公式:

n≤N

式中:n为系统发生断电次数;N为开关能自动闭合的次数。

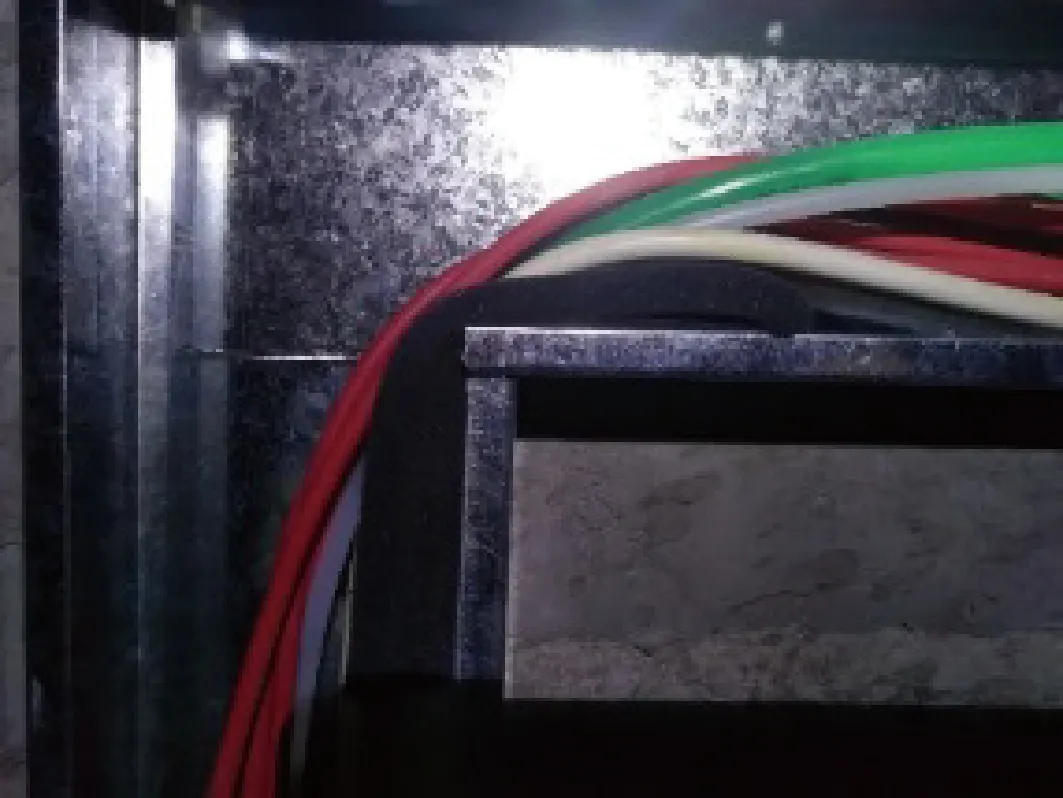

3.3.2 桥架切割线缆

桥梁在可变作用下,跨中附近会发生反复竖向起伏振动,桥架端头衔接处的线缆会被反复切割磨损,造成电源供电断路或信号传输中断,见图15—图17。

图15 线缆表面磨损Fig.15 Cable surface wear

图16 磨损至金属丝Fig.16 Wire wear

图17 缓冲装置Fig. 17 Buffer device

解决方法:(1)在桥架接头或拐角处设置缓冲装置,防止信号线直接接触金属桥架的切割磨损,见图17;(2)安装线缆时,使信号线保持松弛状态,避免温变作用下线缆发生热胀冷缩时张紧的线缆直接承受垂直线缆轴向方向的更大的摩擦力;(3)将接头位置处理平滑,避免尖锐棱角接触线缆。

3.3.3 储液罐渗液

储液罐边缘发生渗液,当液面到达临界高度时,会导致液管内产生气泡,影响采集精度和造成数据错误。对储液罐进行胶结处理,试验24 h不再发生渗液后投入使用。见图18和图19。

图18 储液罐边缘渗液Fig.18 Leakage at the edge of the reservoir

图19 液管中产生气泡Fig. 19 Bubbles in the liquid pipe

4 监测结果分析

自动初步处理和人工专业分析是监测数据分析的两步数据处理方法[15]。健康监测系统进入正常工作状态后,智慧监测云网平台会自动实时处理分析每天采集至数据中心的振动、挠度、索力等监测数据,后续数据工程师可根据需求对典型数据进行深度分析。以下列举部分监测结果:

4.1 模态分析

模态分析是指对桥梁动力特性进行分析,确定桥梁的各阶固有频率、阻尼比和振型。动力特性体现了桥梁整体刚度性能,测得动力特性,可获得在役桥梁现阶段的“指纹”,用于桥梁损伤识别[5]。

结构模态控制方程:

w2mα=kα

(1)

式中:α为结构振型;w为振动频率;m为质量矩阵;k为刚度系数。

通过兰佐斯法求解结构模态控制方程的特征值和相应的特征向量(wn,αn,n=1,2…,m),即为结构各阶振动频率和振型。

对于式(1)中刚度系数:

k=ke+kg

(2)

式中:ke—弹性刚度;kg—几何刚度。

ke主要取决于结构材料、约束和体系等,kg主要取决于结构的初始内力。对于本桥,进行模态理论计算分析时,需考虑斜拉索力、预应力、自重、二期恒载等产生的轴向压力对结构几何刚度的影响。

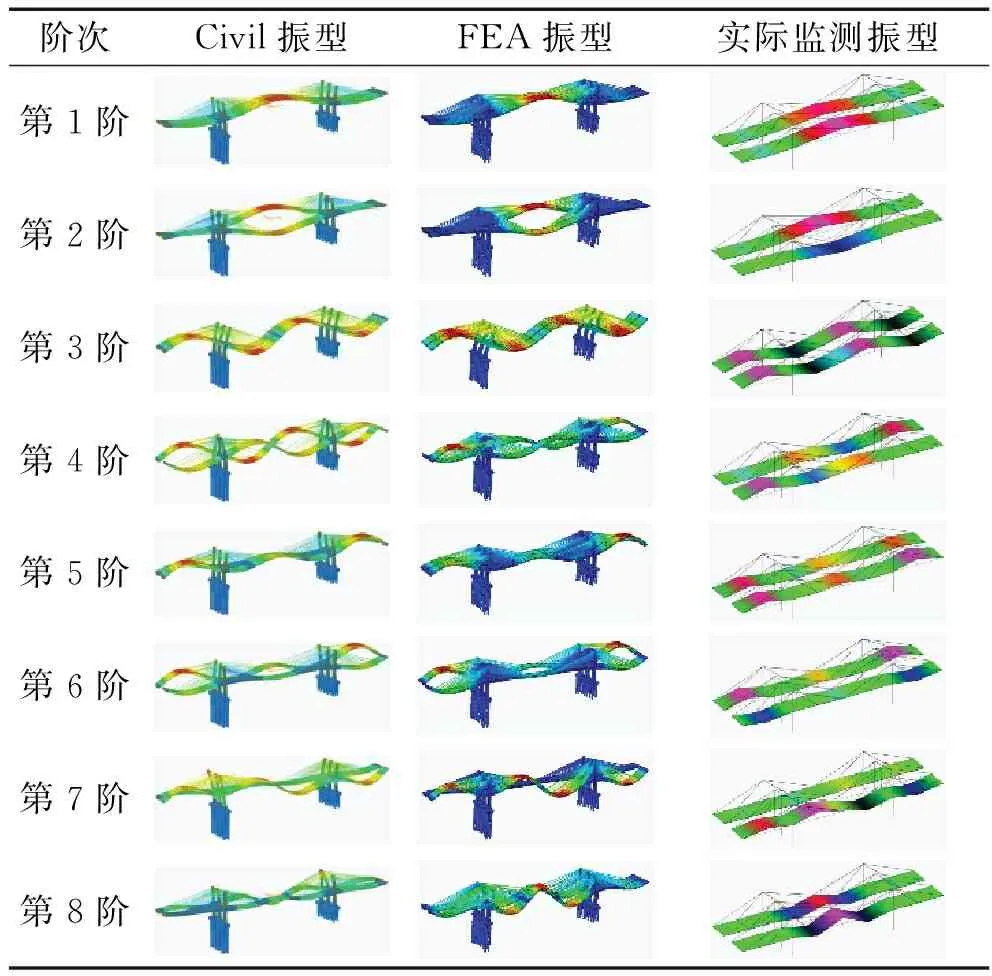

在环境激励作用下,振动模态理论计算与实际监测结果见表2,理论计算与实际监测振型对比见表3,总体可见Civil和FEA计算值均小于实际监测结果,说明桥梁的整体刚度性能较好。实体模型计算值与实际监测结果更加吻合,均大于线性杆系模型计算结果。

表2 前八阶模态理论计算和实际监测结果对比

表3 前八阶理论计算与实际监测振型对比

4.2 挠度分析

压差式静力水准仪的工作原理是,利用液压敏感单元测量各个测点储液器内压强变化值相对于基准点的变化,计算出各个测点压强变化进而计算出挠度变化值。以右幅测点为例,监测截面和测点编号见表4。

表4 监测位置和测点编号

对于初始状态(t=0)液面平衡计算公式:

Z0i+h0i=Z00+h00(i=1,2,3,4)

对于任意时刻t时,主梁发生挠度变化时,各测点高程变化为ΔZt1、ΔZt2、ΔZt3、ΔZt4、ΔZt0,各测点液面高度变化Δht1、Δht2、Δht3、Δht4、Δht0,此时液面平衡计算公式:

ΔZti+Δhti+Zti+hti=ΔZt0+Δht0+Zt0+ht0

对于任意时刻t,基准点ΔZt0=0,可求得:

ΔZti=Δht0-Δhti=(Δht0-h00)-

(hti-h0i)(i=1,2,3,4)

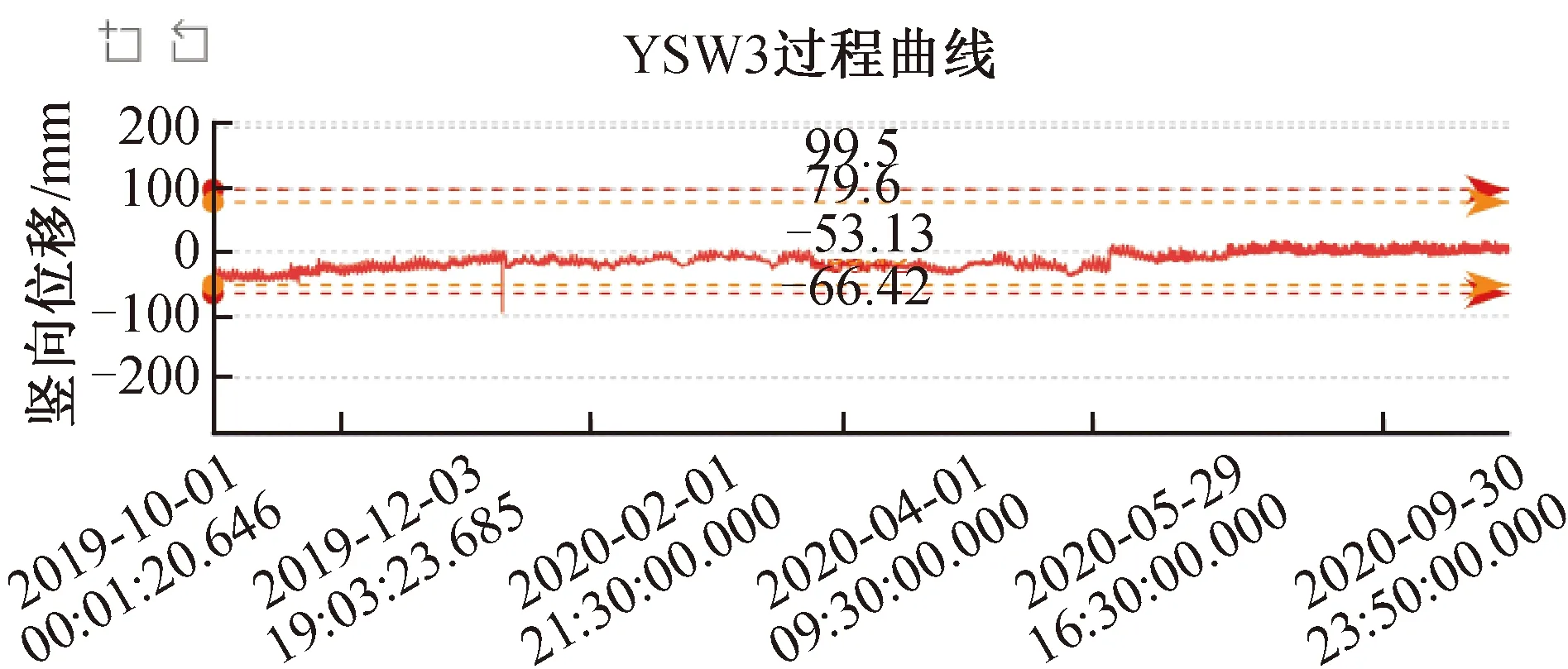

根据上述计算原理,YSW3测点挠度时程曲线见图20(图中2019年12月12日实测挠度超过预警线为系统维护时段造成)。图中曲线为实测挠度值,箭头直线为预警值,主梁挠度在可变荷载作用下会发生上挠与下挠的交替变化,且数值大小均未超过黄色预警线。

图20 YSW3测点挠度时程曲线图Fig.20 Deflection time history curve of YSW3 measuring point

5 结论

1)对2019—2020年一年来的监测数据进行了归纳总结,其中模态分析,识别结果与Civil理论计算结果比值为1.02~1.26,与FEA理论计结果算比值为1.00~1.08;系统运行时对挠度实测值依预设程序自动进行计算分析,结果未超过红色预警值。

2)智慧云集成系统采用基于B/S架构开发的智慧监测云网平台,只需要网络和浏览器便可进入监测系统,减轻维护升级成本,共享性强,是健康监测系统平台的发展方向。

——以徐州高层小区为例