江苏句容抽水蓄能电站综合砂石料加工系统工艺设计

李 俊

(中国葛洲坝集团第二工程有限公司,成都,610091)

1 工程概况

江苏句容抽水蓄能电站位于江苏省句容市境内,为Ⅰ等大(1)型工程。电站装机容量1350MW(6×225MW),日蓄能量607.5万kW·h。电站上水库正常蓄水位267.00m,相应库容1702.7万m3;下水库正常蓄水位81.00m,相应库容1693.12万m3。枢纽工程主要建筑物由上水库、下水库、输水系统、地下厂房和开关站等组成。

综合砂石料加工系统主要承担该项目上下水库所需的部分填筑料(垫层料、特殊垫层料、反滤料)、沥青混凝土骨料、喷混凝土及常态混凝土的生产任务。其中电站主体工程及主要临建工程常态混凝土(含喷混凝土)总量约92.12万m3,外供混凝土总量约10万m3,沥青混凝土总量约8.72万m3,坝体填筑料约为95.87万m3。系统最高月强度为5.5万m3/月,高峰月骨料需用强度为12.1万t/月,设计生产能力为360t/h,处理能力为450t/h,共计需生产成品骨料约为334万t。

2 工艺流程

2.1 总体工艺方案

根据系统所需生产常态混凝土骨料、坝体填筑料(垫层料、反滤料、特殊垫层料)、沥青混凝土骨料,成品料规格种类多,成品料含砂量大。考虑到白云岩和灰岩的岩性,拟定本系统分为两种工艺方案:

(1)混凝土骨料采取四段式破碎+三段筛分工艺(粗碎+中碎+细碎+超细碎),以湿法为主的生产工艺。系统粗碎、细碎开路生产,中碎与第一筛分车间形成闭路生产,采用立轴式冲击破碎机制砂。为保证产品质量,系统采用湿法生产工艺,粗碎产品部分经过中细碎整形,保证粗骨料的整形;采用立轴破制砂工艺辅助石粉回收装置保证成品砂产量和质量。粗碎采用颚式破碎机;中细碎采用反击破碎机;超细碎采用整形效果好的“石打铁”的立轴式冲击破碎机。为避免粉尘对周边环境的影响,系统采用湿法生产,废水处理结合石粉采用回收预处理+机械脱水+机械压滤的生产工艺。

(2)沥青混凝土骨料生产采用两段筛分+一段破碎制砂,以干法为主的生产工艺。采用除尘系统对生产产生的粉尘进行回收处理。通过废水处理系统和除尘系统保证成品骨料含泥量合格,以满足不同级配混凝土骨料的需要。

2.2 工艺流程计算

根据工艺流程设计要求,该系统同时承担着垫层料、反滤料、特殊垫层料和混凝土骨料的加工任务,填筑料级配和混凝土骨料级配进行综合流量计算,从而保证系统能够满足垫层料和混凝土骨料生产的双重要求。设计产品为垫层料、特殊垫层料、反滤料、40mm~80mm粗骨料、20mm~40mm粗骨料、5mm~20mm粗骨料、5mm~15mm粗骨料、≤5mm细骨料和沥青混凝土骨料。

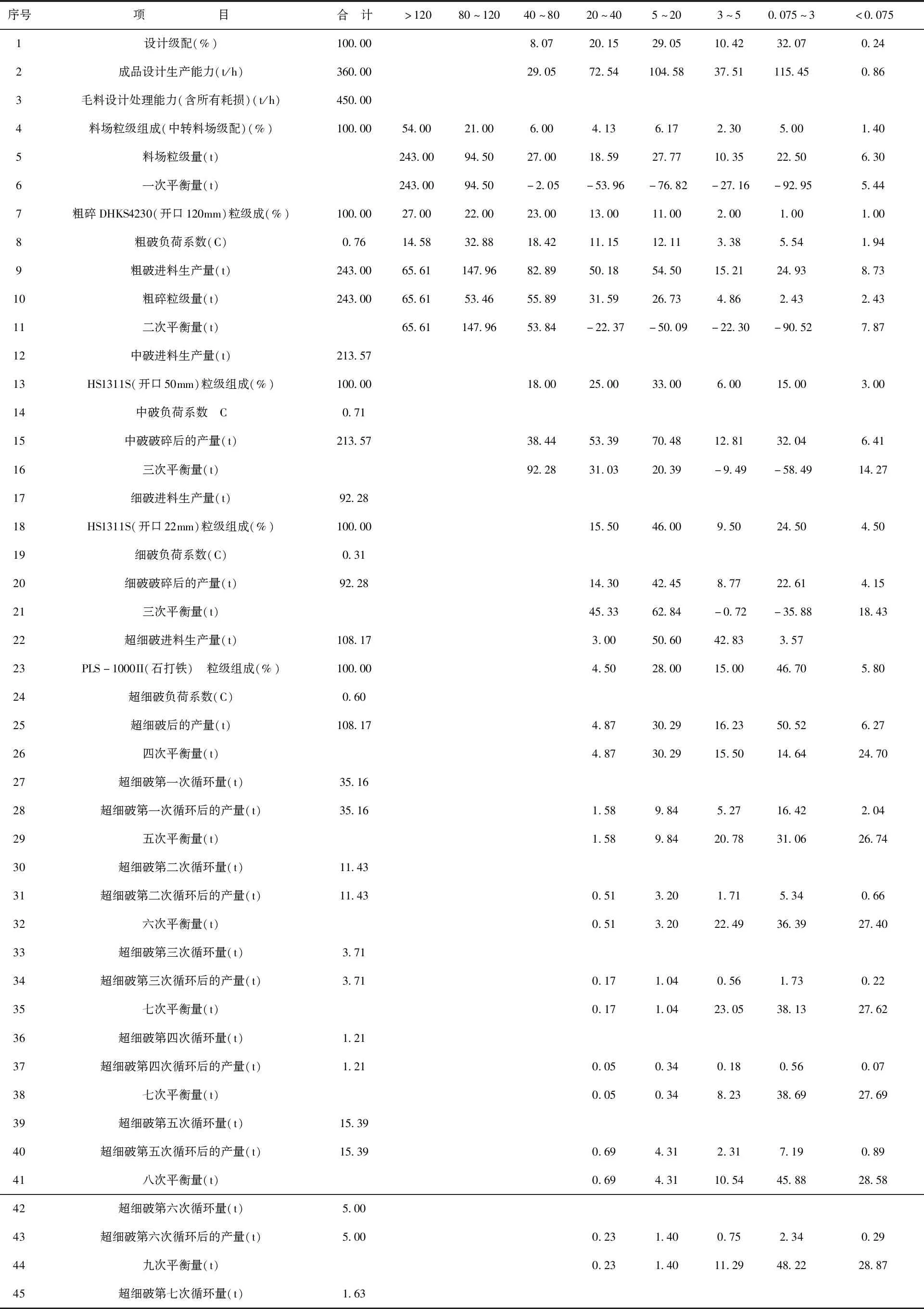

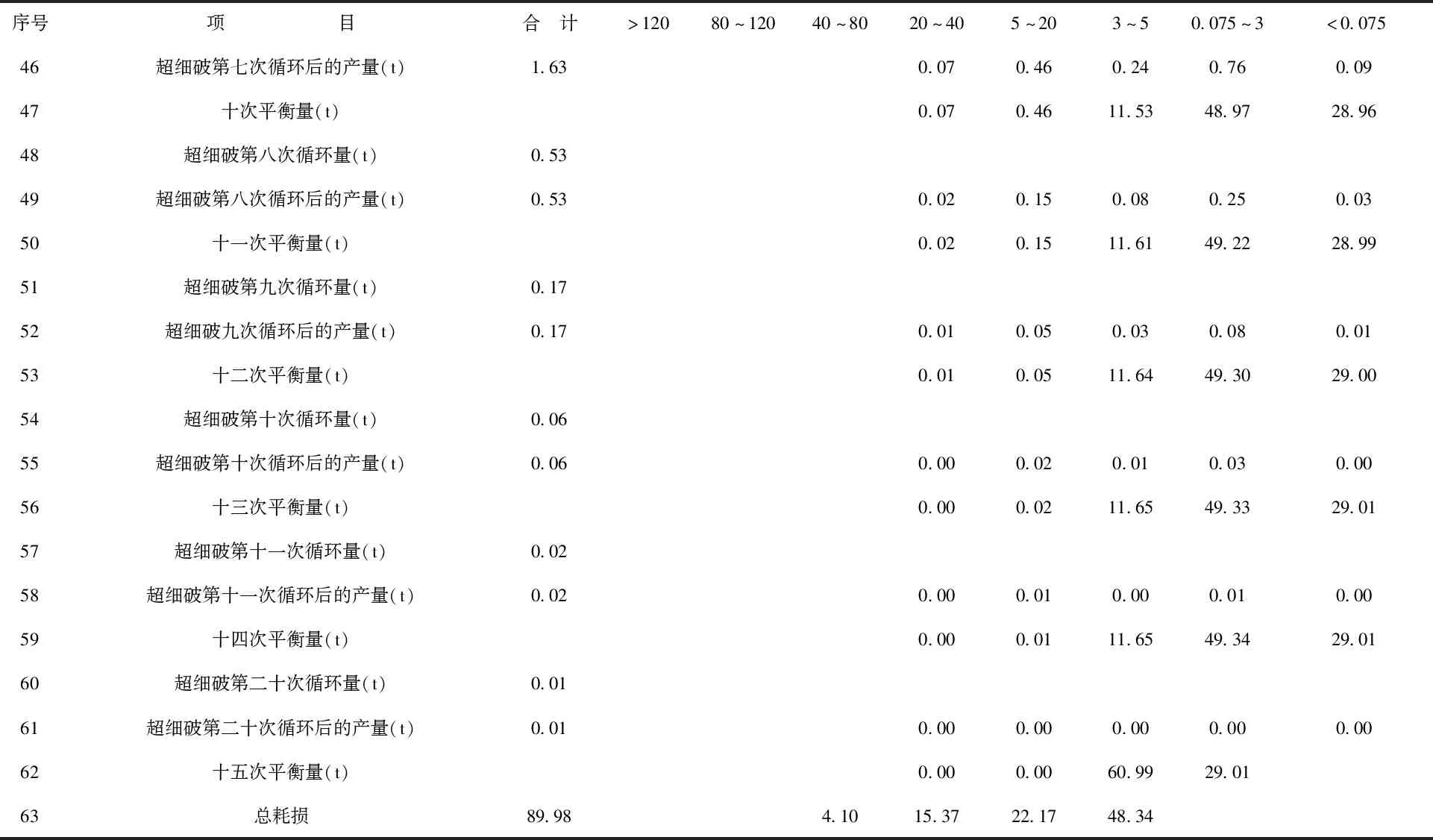

根据成品骨料需求量和破碎设备产品粒度特性,综合砂石料加工系统工艺流程计算结果见表1。

表1 综合砂石料加工系统工艺流程计算

序号项 目合 计>12080~12040~8020~405~203~50.075~3<0.07546超细破第七次循环后的产量(t)1.630.070.460.240.760.0947十次平衡量(t)0.070.4611.5348.9728.9648超细破第八次循环量(t)0.5349超细破第八次循环后的产量(t)0.530.020.150.080.250.0350十一次平衡量(t)0.020.1511.6149.2228.9951超细破第九次循环量(t)0.1752超细破九次循环后的产量(t)0.170.010.050.030.080.0153十二次平衡量(t)0.010.0511.6449.3029.0054超细破第十次循环量(t)0.0655超细破第十次循环后的产量(t)0.060.000.020.010.030.0056十三次平衡量(t)0.000.0211.6549.3329.0157超细破第十一次循环量(t)0.0258超细破第十一次循环后的产量(t)0.020.000.010.000.010.0059十四次平衡量(t)0.000.0111.6549.3429.0160超细破第二十次循环量(t)0.0161超细破第二十次循环后的产量(t)0.010.000.000.000.000.0062十五次平衡量(t)0.000.0060.9929.0163总耗损89.984.1015.3722.1748.34

2.3 工艺流程说明

本工艺设计理念为粗碎系统、垫层料(反滤料)系统、常态混凝土系统及沥青混凝土系统均为独立的系统,各系统单独运行时,相应分料点由翻板控制。某一系统运行时,与正在运行的系统无关的设备均可关闭。同时,因沥青混凝土骨料与常态混凝土骨料为2种不同的料源,所以绝对不可以同时生产;除垫层料与反滤料及垫层料与常态混凝土骨料尚可同时生产外,反滤料与常态混凝土骨料因粒径的要求也不可能同时生产。因此,本加工系统原则上均采取单独运行方式,在满足各系统相互独立,互不干扰,方便管理的同时用以降低运行成本。其工艺流程如下:

(1)粗碎系统工艺流程:(生产常态混凝土骨料或者填筑料时段)毛料由自卸汽车运输至系统毛料卸料平台,保证控制毛料进料粒径≤640mm,经粗碎车间破碎后,经A1和A2胶带机运输至(常态混凝土/垫层/反滤料)半成品料场堆存;(生产沥青混凝土骨料时段)毛料由自卸汽车运输至系统毛料卸料平台,保证控制毛料进料粒径≤640mm,经粗碎车间破碎后,经A1和A3胶带机运输至(沥青混凝土骨料)半成品料场堆存。

(2)垫层料生产工艺流程:(常态混凝土/垫层/反滤料)半成品料源经A4胶带机输送进入第一筛分车间,筛分后分成四路:

①>80mm的料源,经A5胶带机运输进入中碎车间,经中碎车间破碎后再经过A4胶带机运输进入第一筛分车间,形成闭路循环;

②40mm~80mm的料源分为两部分,第一部分通过A6胶带机运输进入垫层料堆场(垫层料堆场根据情况,可进行扩容);第二部分经过B2、B3和B4胶带机运输进入细碎车间,经过细碎车间破碎后,通过B1和A14胶带机运输后进入第二分筛车间,分筛后,>5mm的料源通过B7胶带机运输进入制砂调节料堆场,再经过超细碎车间破碎后,通过B24和A6胶带机运输进入垫层料堆场堆存,≤5mm料源通过A15、B24和A6胶带机运输进入垫层料堆场进行堆存;

③20mm~40mm的料源分为两部分,第一部分通过A6胶带机运输进入垫层料堆场(垫层料堆场根据情况,可进行扩容);第二部分通过B1和A14胶带机运输后进入第二分筛车间,分筛后,>5mm的料源通过B7胶带机运输进入制砂调节料堆场,再经过超细碎车间破碎后,通过B24和A6胶带机运输进入垫层料堆场堆存,≤5mm料源通过A15、B24和A6胶带机运输进入垫层料堆场进行堆存;

④≤20mm料源分为两部分,第一部分通过A6胶带机运输进入垫层料堆场堆存;第二部分通过B1和A14胶带机运输后进入第二分筛车间,分筛后,>5mm的料源通过B7胶带机运输进入制砂调节料堆场,再经过超细碎车间破碎后,通过B24和A6胶带机运输进入垫层料堆场堆存,≤5mm料源通过A15、B24和A6胶带机运输进入垫层料堆场进行堆存。

第二分筛车间的作用:①控制垫层料中20mm~5mm的含量;②提取≤5mm细骨料,用以对垫层料级配进行掺配,同时可有效提高第一超细碎车间破碎机生产效率。≤5mm含量由B22输送量控制。

填筑需要的垫层料直接由堆场装载机装车,场内地磅房称量后,运输至填筑部位。

(3)反滤(特殊垫层)料生产工艺流程:垫层料堆场下设廊道,料源经过A7胶带机运输进入第二筛分车间,(由于特殊垫层料的量很少,所以系统优先生产特殊垫层料,待特殊垫层料生产完成后,将第二筛分车间原有第一层40mm的筛网更换为30mm的筛网,再生产反滤料。)进入第二筛分车间的料源筛分后形成三路:

①40(30)mm~80mm料源经过A8胶带机运输进入细碎料仓,经过细碎车间破碎后,通过B1和A14胶带机运输后进入第二分筛车间,分筛后,>5mm的料源通过B7胶带机运输进入制砂调节料堆场,再经过超细碎车间破碎后,通过B24、B25、A10和A12(A11)胶带机运输进入反滤料(特殊垫层料)堆场堆存,≤5mm料源通过A15、B24、B25、A10和A12(A11)胶带机运输进入反滤料(特殊垫层料)堆场堆存;

②20mm~30(40)mm料源分为两部分,一部分经过A10和A12(A11)胶带机运输进入反滤料(特殊垫层料)堆场堆存;另一部分经过A9、A13、B1和A14胶带机运输进入第二分筛车间,分筛后,>5mm的料源通过B7胶带机运输进入制砂调节料堆场,再经过超细碎车间破碎后,通过B24、B25、A10和A12(A11)胶带机运输进入反滤料(特殊垫层料)堆场堆存,≤5mm料源通过A15、B24、B25、A10和A12(A11)胶带机运输进入反滤料(特殊垫层料)堆场堆存;

③≤20mm的料源分为两部分,一部分经过A10和A12(A11)胶带机运输进入反滤料(特殊垫层料)堆场堆存;另一部分经过A9、A13、B1和A14胶带机运输进入第二分筛车间,分筛后,>5mm的料源通过B7胶带机运输进入制砂调节料堆场,再经过超细碎车间破碎后,通过B24、B25、A10和A12(A11)胶带机运输进入反滤料(特殊垫层料)堆场堆存,≤5mm料源通过A15、B24、B25、A10和A12(A11)胶带机运输进入反滤料(特殊垫层料)堆场堆存。

填筑需要的特殊垫层料和反滤料直接由堆场装载机装车,场内地磅房称量后,运输至填筑部位。

(4)常态混凝土骨料生产工艺:(常态混凝土/垫层/反滤料)半成品料源经A4胶带机输送进入第一筛分车间,筛分后分为三路:

①>80mm的料源,经A5胶带机运输进入中碎车间,经中碎车间破碎后再经过A4胶带机运输进入第一筛分车间,形成闭路循环;

②40mm~80mm的料源分为两部分,第一部分通过B2和B5胶带机运输进入冲洗车间,通过冲洗车间冲洗后,经过B6胶带机运输进入成品粗骨料堆场进行堆存,第二部分通过B2、B3和B4胶带机运输进入细碎车间,经过细碎车间破碎后,通过B1和B8胶带机运输进入第三筛分车间;

③≤40mm料源经过B1和B8胶带机运输进入第三筛分车间。

第三筛分车间筛分后的料源分为四部分:

①20mm~40mm的料源直接由B10和B13胶带机运输进入成品堆场堆存;

②5mm~20mm骨料经过B11和B14胶带机运输直接进入成品堆场堆存(若需要生产喷混凝土骨料时,则按生产强度要求分配部分20mm~5mm的骨料,通过B11和B15胶带机运输进入Ⅰ分筛车间,分筛后5~15mm的骨料经过B18胶带机运输进入成品堆场堆存,15~20mm的骨料经B19和B7胶带机输送进入制砂调节堆场;制砂调节堆场的料源经B22胶带机进入立式冲击破碎机破碎,破碎后形成≤40mm的料源,经B231和B8胶带机运输进入第三筛分车间,形成闭路循环);

③3mm~5mm和0~5mm骨料经洗砂机和直线脱水筛脱水后再经B12、B16和B17胶带机运输进入成品堆场堆存;

④剩余的20mm~40mm、5mm~20mm和3mm~5mm(调整砂的细度模数)的料源经B21、B19和B7胶带机输送进入制砂调节料堆场,制砂调节堆场的料源经B22胶带机进入立式冲击破碎机破碎,破碎后形成≤40mm的料源,经B231和B8胶带机运输进入第三筛分车间,形成闭路循环。系统形成的废水通过场内排水沟进入废水处理系统进行处理。

(5)沥青混凝土骨料生产工艺:(沥青混凝土骨料)半成品料源经A4胶带机输送进入第一筛分车间,筛分后分为三路:

①>80mm的料源,经A5胶带机运输进入中碎车间,经中碎车间破碎后再经过A4胶带机运输进入第一筛分车间,形成闭路循环;

②40mm~80mm的料源通过B2、B3和B4胶带机运输进入细碎车间,经过细碎车间破碎后,通过B1和B8胶带机运输进入第三筛分车间;

③≤40mm料源经过B1和B8胶带机运输进入第三筛分车间,第三筛分车间筛分后的料源分为两部分,一是满足细度模数后≤5mm的成品砂经洗砂机和直线脱水筛脱水后再经B12、B16和B17胶带机运输进入成品堆场堆存;二是所有40mm~20mm、20mm~5mm以及调整砂的细度模数后多余5mm~3mm的骨料通过B9和B20胶带机进入沥青混凝土混合料源堆场进行堆存。

沥青混凝土骨料源堆场下设廊道,半成品料源经E1胶带机输送进入第四筛分车间,筛分后形成≥19mm的料源,经E2胶带机进入超细碎车间料仓;16mm~19mm的料源分为两部分,第一部分经E3胶带机运输进入成品骨料堆场,另一部分经E2胶带机运输进入超细碎车间料仓;4.75mm~16mm的料源分为两部分,第一部分经E4胶带机运输进入成品骨料堆场,另一部分经E2胶带机运输进入超细碎车间料仓;≤4.75mm的料源经E5胶带机运输直接进入第五筛分车间。经第五筛分车间筛分后的料源,≥4.75mm的料源经E7和E2胶带机进入超细碎车间料仓;部分2.36mm~4.75mm的料源经E7和E2胶带机运输进入超细碎车间料仓,另一部分2.36mm~4.75mm的料源经E8胶带机运输进入成品骨料堆场;≤2.36mm的料源经E9胶带机运输直接进入选粉车间,经过选粉车间后经E10胶带机运输直接进入成品骨料堆场。经过超细碎车间立轴破破碎后形成≤40mm的料源,经E6和E5胶带机运输进入第五筛分车间,形成闭路循环。系统形成的废水通过场内排水沟进入废水处理系统进行处理。

3 设备的选型

根据各生产厂家提供的破碎曲线及类似系统生产的实验数据和有关规范提供的混凝土的级配,工艺流程中各主要工艺节点的料流量,按满足填筑料、常态混凝土和沥青混凝土所需骨料的要求,考虑破碎设备的负荷及筛分设备的效率等综合因素进行设备的选型。

4 系统布置

综合砂石料加工系统布置在场内5#公路东南侧,与混凝土生产系统联合布置。根据生产工艺流程,系统主要分为半成品加工、成品加工、成品堆存等工艺单元和与之配套的供水排水、废水处理和供配电、控制系统等。为满足系统运行需要,在综合砂石料加工系统现场修建值班室、调度室、机修车间、试验室、物资仓库、配电房、地磅房等辅助设施等。综合砂石料加工系统占地总面积约5.88万m2。

5 结语

江苏句容抽水蓄能电站综合砂石料加工系统长期运行的可靠性、安全性及经济性在工艺设计和设备选用上给予了充分的考虑,确保产品的质量和供应量。经过两年多运行实践证明,该系统的实际运行效果良好,安全可靠,系统生产能力、砂石料质量均满足设计和大坝施工要求。为江苏句容抽水蓄能电站工程顺利实施奠定了坚实的基础。