加热炉燃烧控制技术改造分析

马 杰,陈卫军

(中国石油宁夏石化公司,宁夏银川 750021)

加热炉是炼化企业重要设备之一,是燃料消耗及能量转换的主要设备,也是炼化装置环保排放物NOx、SOx等环境污染物的主要来源,在单套生产装置中能耗占比达70%以上,加热炉的优化、管理以及操作经验的总结,对于装置的长周期、节能降耗、高效环保运行等有着十分重要的意义。因此,本公司常压加热炉在第三周期运行末期,提出对加热炉燃烧控制技术进行改造,引进基于CO控制理论配比燃烧技术。

1 常压加热炉基本情况

本公司常压蒸馏装置加热炉(F-101)2011年建成投用,为立管箱式加热炉,设计热负荷55 MW,热效率为92%。加热炉四路进料,由辐射室、对流室、地面布置水热媒余热回收系统组成,有16台低氮燃烧器,燃烧控制采用氧化锆氧含量分析仪测量烟气中O2含量控制鼓风机入口蝶阀,来实现燃料气和空气的燃烧配比。前三周期的运行中,在提高加热炉热效率、节能降耗、减少NOx排放等方面也进行了一些改造。如:改造采用高效低氮、低噪声的燃烧器,降低过剩空气系数,减少NOx排放;燃料气脱硫处理降低排烟温度,减少腐蚀及排烟损失;对流室采用全封密结构,减少炉体漏风量等等。这些措施使加热炉的运行效率得到提升,排烟温度控制在135 ℃左右,炉体表面温度监测小于60 ℃,NOx排放监测小于100 mg/m3,热效率监测92.42%。

2 CO燃烧控制技术原理

加热炉CO控制理论配比燃烧优化系统包括了分析仪、控制策略、工程服务等。CO-3100-300T系列分析仪采用量子串级近红外激光技术,运用气体对红外光束选择性吸收原理制作而成,对烟气中的CO测量的进度偏差为±2%,灵敏度为0.5%,响应时间为7次/秒,测量范围在0~0.1%,将控制策略整合到原有的DCS系统中,将烟气中CO含量控制在微量状态,灵活调节鼓风机入口挡板开度,燃料气在加热炉中处于完全燃烧和不完全燃烧的临界,使加热炉达到最佳的燃烧状态,从而将过剩空气降到最低,减少排烟损失,以最小的燃料气消耗来满足同样的工况,减少NOx的排放,实现加热炉节能、安全、环保运行。

3 CO控制燃烧技术应用

3.1 CO控制技术改造

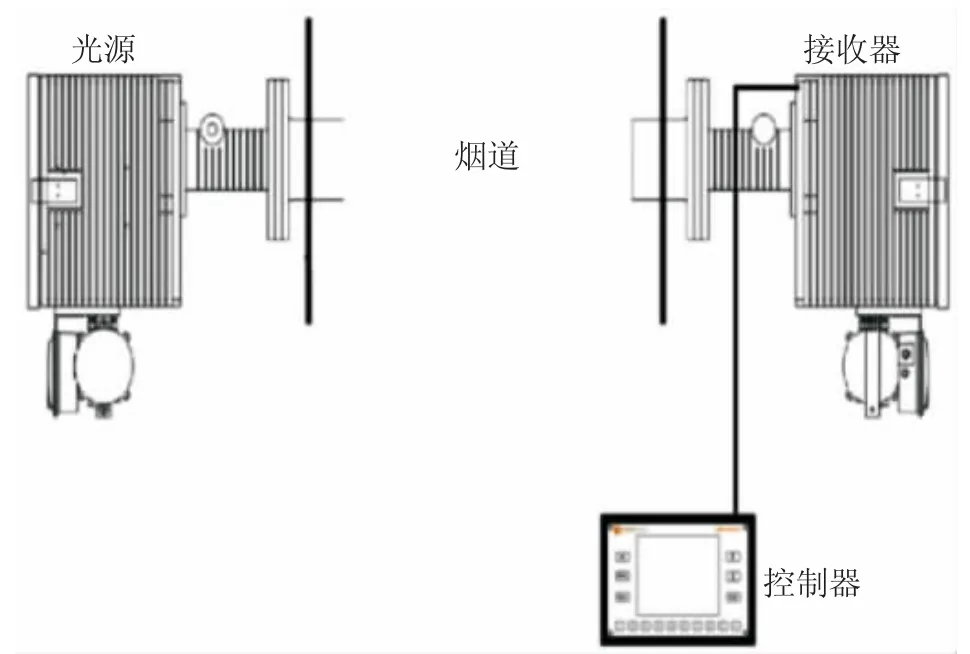

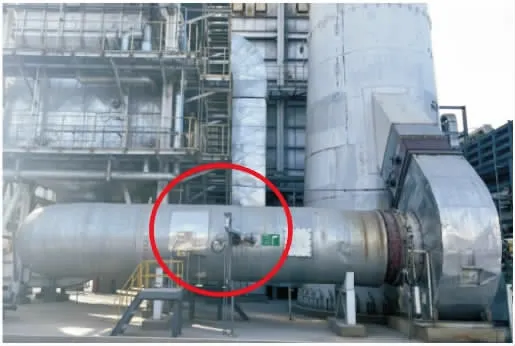

在常压加热炉(F-101)余热回收系统空气预热器出口至引风机入口水平烟道位置,横向水平对开孔(120±3 mm)安装CO分析仪,CO分析仪发射光源、接收装置安装在烟道,控制器安装在现场机柜间(见图1、图2)。控制器信号输出至中控室DCS控制台,建立烟气CO含量与鼓风机入口挡板的自动控制,可手动切换回原O2含量控制,CO分析仪故障或CO含量超高时自动切回,并提高供风量。

图1 安装示意图

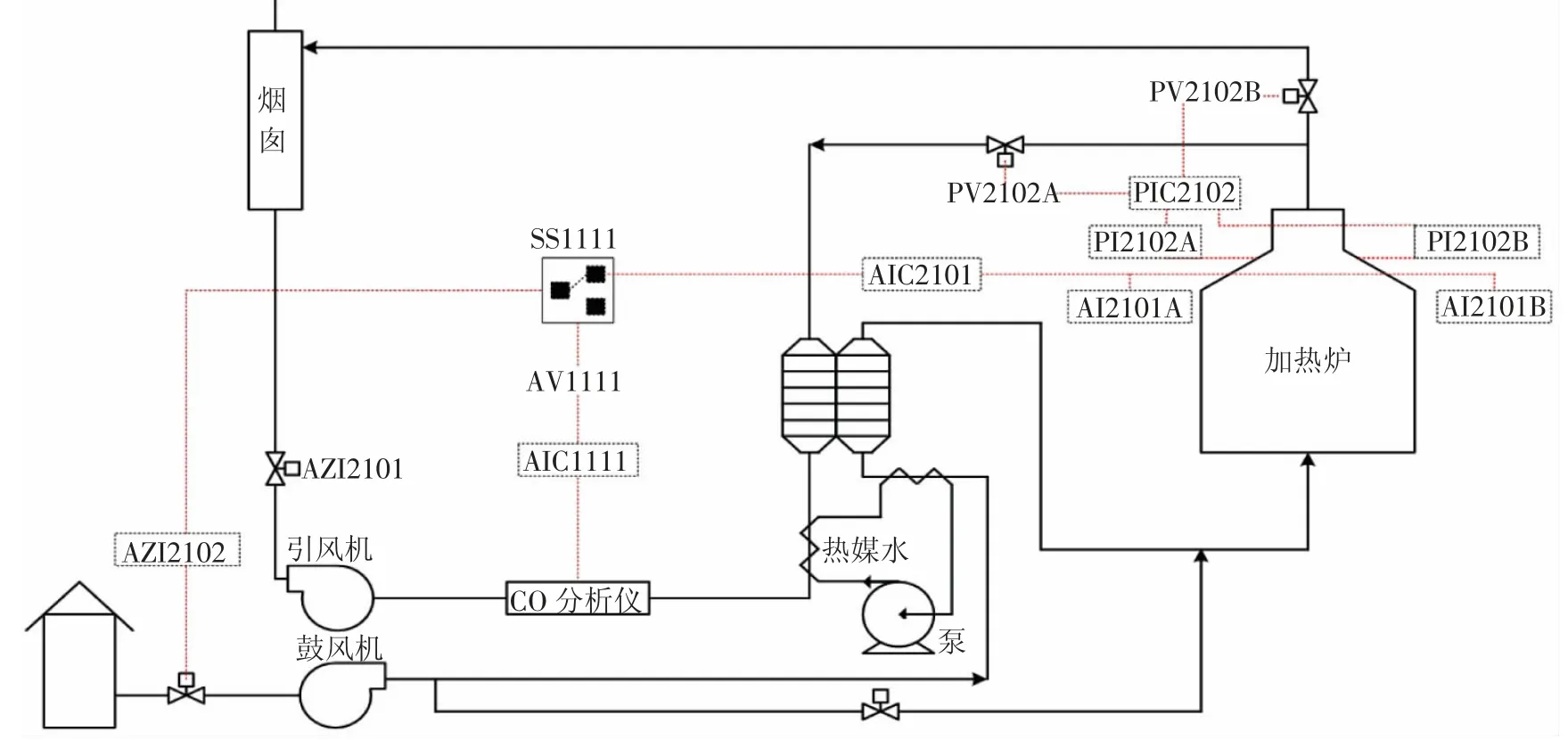

控制系统的设计依据现有的硬件情况、安全仪表系统(SIS系统),在不改变原有逻辑关系的前提下进行,将新的CO控制模块引入现有的DCS系统中,实现控制系统集成整合[1],将烟气中CO含量作为直接控制变量来调整鼓风机入口挡板开度,现有的加热炉烟气O2含量作为监测或参考值,保证变量设定范围安全可靠(见图3)。

3.2 CO控制技术投用调节措施

用烟气中CO含量控制鼓风机入口蝶阀,考虑到其调整的灵敏性和精确度,在投用时采取以下调节措施[2]。

(1)采用减少一次风门的开度,将鼓风机入口蝶阀的开度开大(45%),以提高蝶阀的调节空间和CO控制调整精度。

(2)由于是在线调节,为了保证加热炉的稳定安全运行,将一次风门开度减小,鼓风机出口压力由1.2 kPa左右提到2.3 kPa左右,远离联锁点,一次风门的开度西侧35%/东侧37.5%。

图2 现场安装位置

(3)将AIC2101设为自动,设定值由“2.8”改为“2.2”,鼓风机入口蝶阀下降,同时根据现场火焰的燃烧状况调整各燃烧器的二次风门,使其燃烧保持基本一致。

(4)调整过程中,对部分二次风门的完好性和开度方向进行了诊断和鉴别,并提出了相应的整改措施。

(5)对所有燃烧器的燃料阀进行调整(未工作燃烧器的燃料阀全关),对正常工作的燃烧器的燃料阀依据四路炉出口温度逐渐开至最大,这样不仅能使得配风更合理,同时也能减小高压瓦斯对阀门的侵蚀。

(6)在线投用中控室DCS操作台CO自动控制之前,考虑加热炉(F-101)的稳定运行,将鼓风机入口蝶阀开度进行高低限位(60%/42%),同时调整了负压控制P/I/D值,使其烟道挡板的变化能适应进风量和负压的变化。

(7)CO控制(AIC1111)投自动,设定CO控制值为0.005%,并不断的调整P/I/D值,最终实现CO控制理论配比燃烧,O2含量稳定在0.9左右,火焰呈淡蓝色,且刚硬正直,加热炉运行稳定。

图3 加热炉自控示意图

3.3 CO/O2控制技术效果对比

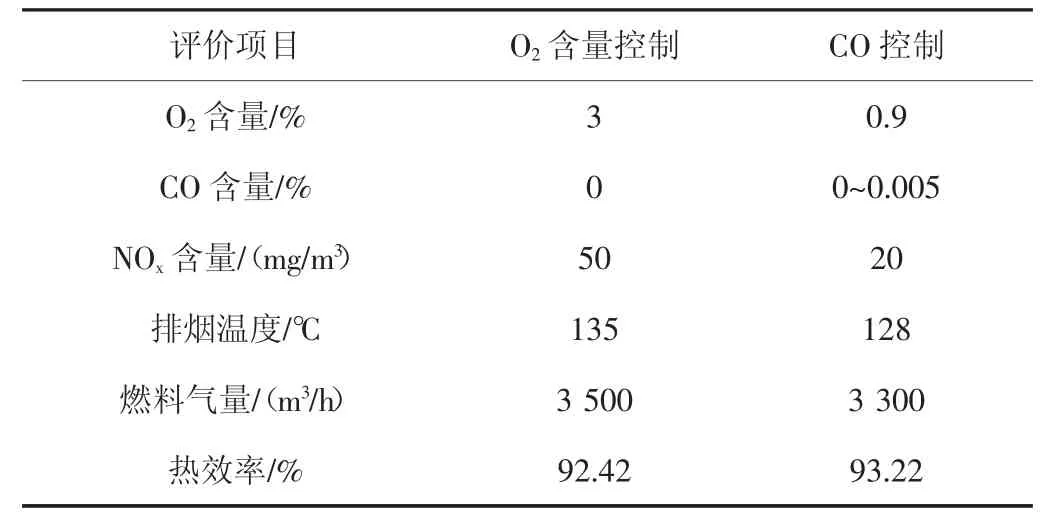

经过一段时间考核验证,各项运行参数及考核指标明显提升(见表1)。

表1 CO/O2控制技术应用数据对比

从表1可以看出O2含量由实施前的3%左右下降到0.9%左右,CO含量控制在0~0.005%,排烟温度降低7 ℃,大大降低了排烟损失,燃料气降低了200 m3/h,节省了燃料气,能耗下降,CO2排放量降低,加热炉热效率提高约1%,NOx下降60%,实施效果比较明显。

两种控制方式比较,通过数据对比,传统的O2控制燃烧配比存在着不足之处,如:氧化锆O2含量分析仪测辐射室顶部烟气中的氧含量,观火窗、防爆门及其他密封部位漏风的情况不能客观的反映,影响测量日常生产中燃料组分的变化对加热炉燃烧造成扰动也较大,氧化皓分析仪测量是基于电化学原理,测量比较滞后,加热炉燃烧控制也相对滞后,带来因不能充分燃烧损失;加热炉的操作会考虑将O2含量控制高于理论值,防止贫氧燃烧造成安全事故。相比之下,CO控制燃烧可以很好解决以上问题,CO分析仪是直接安装在引风机入口的烟道上,测量的是混合均匀的烟气,不受氧含量变化的影响,CO的波动可以被红外激光迅速的捕捉到。

4 结论与建议

(1)CO控制理论配比燃烧优化技术在本公司常压加热炉上的应用取得了较好的效果,总投资178万元,按节省燃料、降低生产成本估算,投资回收期1~2年。

(2)通过数据对比分析,常压加热炉CO2、NOx等环境污染物排放下降,环保减排效果明显,实现加热炉的节能、环保、安全运行,该技术具有推广价值。

(3)改造、实施过程是在加热炉运行线实现,设备故障情况下也可自动或手动实现控制方式切换,不影响装置的正常生产运行。

(4)从仪表设备控制的灵敏度及安全性能方面考虑,建议后期将加热炉鼓风机改变频,实现CO含量控制鼓风机转速来实现燃料与空气的理论配比燃烧会更加安全稳定。