一种全液相蜡油加氢装置的工艺流程研究

黄浩(中海油惠州石化有限公司, 广东 惠州 516083)

0 引言

最近几年,催化裂化(FCC)原料方面存在较多的问题,包括了劣质化以及重质化,这让炼油技术当中,FCC 原料加氢预处理技术的地位更加凸显出来。鉴于此,文章设计了一种全液相蜡油加氢装置。新鲜原料油发生加氢反应所需要的氢气主要由反应产物循环的溶氢所提供,从而确保加氢反应在全液相环境中进行,完成油品的加氢脱硫、脱氮、脱重金属、烯烃饱和及脱芳等反应过程[1]。有别于传统加氢工艺,液相加氢装置对加氢深度的要求主要是通过控制循环油/原料油的循环比来实现的,循环比越大循环油中的溶解氢量就越大,加氢反应深度就越大[2]。此外,其反应床层温度分布均匀,床层温升较传统滴流床加氢装置小很多,能够实现反应过程处于“相对等温状态”,无局部过热及床层“飞温”现象,使得加氢过程更安全。采用热低分流程,提高热回收率。由于反应处于一种比较缓和的状态,反应产物中气体及石脑油产率低,保证催化剂有更长的使用寿命。没有设置循环氢系统,从而流程简单、建设投资少,装置本质安全性能更高。反应部分采用炉前混氢方案,反应产物分离采用“热低分+冷低分+汽提塔+分馏塔”工艺流程。催化剂的硫化采用湿法预硫化,催化剂的再生采用器外再生[3]。

1 全液相蜡油加氢装置的特点

与普通的加氢装置相比,全液相蜡油加氢装置具有以下3个特点:

(1)就氢油比方面而言,全液相加氢技术进行加氢反应是不需要通过大量循环氢来进行维持的,它提供氢气给原料油的方式是通过液相反应产物中的溶氢。根据这些产物的溶氢能力来实现在全液相的背景中完成全部反应,对反应的深度,也可以利用循环比进行调整。和以往加氢的方式进行比较,这个技术提供的反应会具备更好的均匀性,使得不受控制的裂化反应变少,形成的轻组分也不多,氢气传质并不影响反应的转化率,仅仅和反应动力学相联系。

(2)全液相加氢装置不设置循环氢体系,同时也没有冷热高分体系,和以往的一些加氢设备进行比较,反应器具备了更小的体积,除了在建设资本投入方面降低了之外,还让职员在操作的危险以及难度方面也能够大大下降。

(3)与传统加氢技术进行对比,最突出的特点就是反应温升变得更均匀,也更缓和,不会出现局部“飞温”这种情况,从而催化剂具备更高的催化效率,能够使用的时间较传统加氢装置要长,反应能耗也大大降低。氢气只是对各个床层液位进行控制的方式,并不是用于给反应器各床层降温。

2 全液相蜡油加氢装置的工艺原理

对任何化学反应而言,热动力学标志着反应发生的可能性和产物及未反应物质的数量。一些反应能100%完成,所有反应物都转换成产物,另一些反应则仅达到平衡状态,只有一些反应物进行了反应。在平衡状态下产物和反应物质的数量取决于操作条件和热动力。请注意,热动力并不是指达到平衡或反应完全完成所需要的时间,动力学指的是化学反应率。动力学反应率与操作条件有关,但可通过选用适合的催化剂得以大大地提高。通过特定的催化剂通常能强化某一反应。换言之,在假定时间无限情况下,热动力所表现的是最终平衡组分。动力学能使人预见到有限时间后的化学组分。由于反应时间总是有限的,因此当反应发生时,动力学通常起主导作用[4]。加氢反应是通过在催化剂上的金属沉降进行催化的。催化剂通常含有一个载体(硅藻土、氧化铝、二氧化硅、氧化镁等等),最终分裂出来的金属或若干金属沉积在这个载体上。主要的加氢反应是S 和N 的脱除以及烯烃饱和。这些反应的产物是无污染的烃,以及硫化氢(H2S) 和氨(NH3)。其他处理反应还包括氧、金属和卤化物的脱除和芳烃饱和。

2.1 加氢脱硫

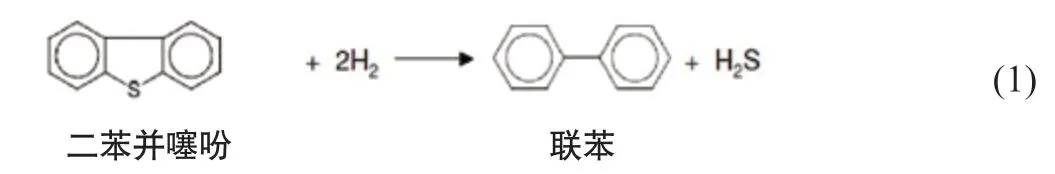

氢化是一个化学反应,在这个反应中,最根本结果是补充氢气。氢解作用是氢化作用的一种类型,结果是C-X 化学链的分裂,在这个链中,C 是指碳原子,X 是指硫、氮(N)或氧(O)原子。氢解作用的最终结果是形成C-H 和H-X 化学键,因此,加氢脱硫是氢解作用反应。这些反应都是放热的,反应的产物是硫化氢,并消耗氢气。

硫醇、硫化物和二硫化物很容易发生反应,生成相应的饱和芳烃化合物。低沸点化合物比高沸点化合物更易进行脱硫处理。 在芳烃结构链中的硫,如噻吩是很难脱除的。从石蜡、环烷到芳烃产品,硫脱除的难度依次增加。

石蜡:

2.2 加氢脱氮

脱氮比脱硫处理要求更严格的操作条件,这是因为反应速率比脱硫反应更低。脱氮反应是放热反应,并会导致氨(NH3)生成。以下是利用吡啶进行加氢脱氮的举例说明:

吡啶:

2.3 烯烃饱和

通过加氢反应使烯烃(链烯)和二烯烃产物饱和或转化为石蜡(链烷烃)产品。烯烃和二烯烃的氢化反应速率要比脱硫反应速率快得多。此外,这些反应释放出更大的热量。

戊烯:

3 运行中出现的问题及原因

全液相蜡油加氢装置开工时,由于分馏炉F201 热负荷大,汽包D409 产气量小,导致加热炉F201 过热后蒸汽温度高。高温蒸汽无法并网导致汽提塔投汽提蒸汽延后,影响粗石脑油产品合格;同时大量的蒸汽在分馏炉后放空造成浪费。造成该问题的原因分析如下:

(1)开工过程中分馏炉负荷大。开工升温阶段反应分馏都需要较大的热量,此时反应的温度还比较低,反应分馏的换热少,分馏塔C202 入口温度几乎全由F201 提供,对于经过F201对流室的蒸汽吸收的热量多,温度高。

(2)汽包产汽量少。在分馏炉热负荷一定的情况下,通过分馏炉的蒸汽量小也是造成过热蒸汽温度高的原因。开工时,分馏塔温度低,靠分馏炉出口物料取热的汽包产汽不足,通常只有10 t/h 的量,产汽量小于设计要求。

(3)进汽包除氧水温度高。开工时分馏塔中段回流未投用,三个汽包只有一个在产汽,除氧水用量只有10 t/h 左右,除氧水进汽包前和柴油抽出换热器换热后温度可达200 ℃,部分除氧水在管线里面汽化。这部分汽化的蒸汽有可能直接进入F201 对流室导致过热,蒸汽温度过高。

4 问题处理方法

(1)反应产生的热量最大限度往分馏系统移。升温过程中在保证反应系统升温速度的情况下,把多余的热量移至分馏系统,调节反应分馏换热器的温控阀,把热量移至分馏部分可直接减少F201 负荷。另一方面可提高汽提塔C201 的进料温度,有助于轻组分从C201 拔出,轻组分减少可减小汽提塔后F201负荷。

(2)增大反应进料量。开工阶段反应总进料210 t/h,长循环量有90 t/h,新鲜蜡油110 t/h。增大进料量至220 t/h,单位时间内通过汽包换热器的量增大,产汽增多,有助于降低自产1.0 MPa 蒸汽经过分馏炉后的温度。

(3)控制除氧水进入汽包的温度。除氧水由于和柴油出装置换热器换热后温度达200 ℃,导致部分除氧水在管线里面汽化,产生比较高温的蒸汽。在确保柴油出装置不超温的情况下,可适当开大柴油出装置换热器温控阀及温控阀的副线,使除氧水少取热,减少除氧水的温度,而不至于让除氧水汽化。

5 结语

文章设计的全液相蜡油加氢装置在中海油惠州石化进行应用,自2017 年开工以来装置运行稳定,产品合格。全液相蜡油加氢装置作为加氢行业当中的一种全新手段,拥有更多的优势,包括更为简单的操作、更低的成本投入以及更低的运行投入,所以现在推广的更多也非常快,研究它的工艺流程具有很重要的价值和意义。综上所述,对全液相加氢技术进行分析,它具备的反应稳定性更好,整个工艺流程也更加安全,脱硫脱氮率能够完全符合设计方面的要求。不过因为厂区在生产上的既定规划,在三年运转周期当中,该设备始终以较低的负荷进行工作,因此不能够准确的测定它在能量消耗方面的参数,今后还需不断地累积操作方面的经验。