防止设备对钻杆管体外表面划伤的研究

刘聪

(钻井装备公司渤海能克钻杆有限公司,河北 沧州 062658)

钻杆管体由无缝钢管经管端加厚、全长热处理、无损检测后形成产品。管体热处理是将镦锻后的无缝钢管全管进行淬火回火热处理,以保证加厚管强度达到规定的强度、韧性标准以满足需要的钢级要求。管体在淬火炉内加热到850度左右,这时,管体硬度极低,很容易受到各种硬物的刮蹭导致划伤。轻微划伤需要后期打磨光滑,影响了生产进度,一些管体中部的严重划伤直接造成了管体被判废。钻杆管体存在的划伤部位需要将划伤全部修磨去除,影响着生产效率和产品质量,严重的管体修磨后剩余壁厚小于标称壁厚的87.5%只能判废处理。

1 钻杆管体外表面的质量要求

钻杆的产品标准主要采用有API 5DP-2020、SY/T5561-2014等,国内钻杆主要采用API标准,在API 5DP中规定有7.1.6钻杆管体伤任一处的壁厚,不应小于规定壁厚减12.5%。7.16.2钻杆管体外表面上的任何方向的任何缺欠应认为是缺陷,对于E、X、G钢级,经向深度大于规定壁厚12.5%的缺欠,或对于S、SS和V钢级,径向深度大于规定壁厚5%的缺欠。7.17.3处置中缺陷应采用打磨或机加工完全去除。所有打磨应圆滑过渡。

在钻杆的5DP标准中,如果外表面存在划伤,则可以使用打磨的方式将其去除,保证该部位圆滑过渡,对于该部位还应测量剩余壁厚是否满足要求。

2 现场划伤情况分析

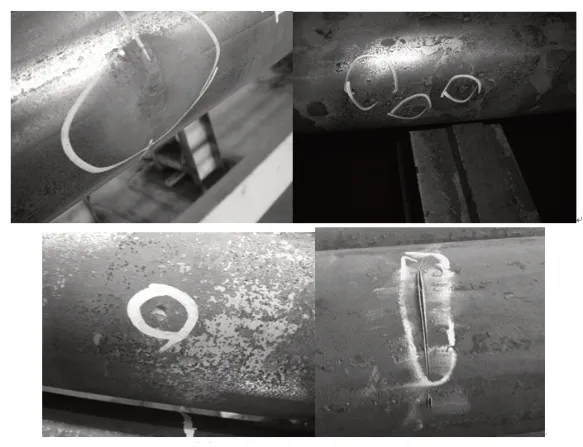

公司的产品在某段时间曾经集中出现管体划伤现象。划伤特点为两处位置固定其他位置随机、面积较大、每根均有划伤(图1)。此种划伤引起了公司重视,组织技术人员及班组岗位人员查找生产线的可能造成管体划伤的部位,并进行对应位置的打磨修缮观察效果。

图1 钻杆管体外表面划伤

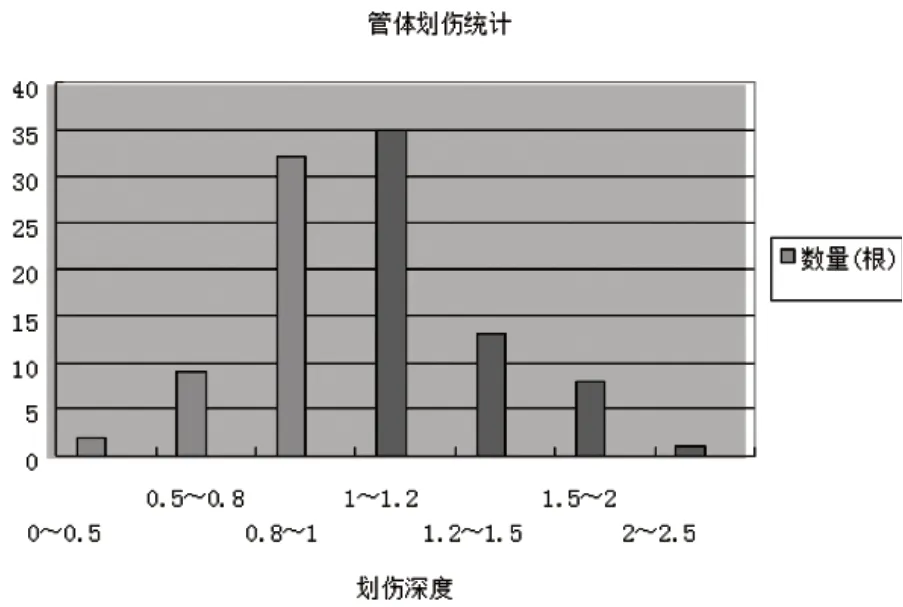

抽检了3月、4月生产16个批次过线中的100个带有划伤的管体划伤深度数据进行统计分析,结果如图2所示。

图2 管体划伤深度统计

通过现场测量,划伤深度最大的达到2.3mm,大部分都集中在1mm左右,划伤则必须通过打磨去除。修磨过程中会产生大量的金属屑、粉尘等,对职工的身体健康也会造成影响。

3 产生外表面划伤的原因

钻杆管体生产的过程中会产生划伤的生产工序、生产设备主要有以下几个方面:

3.1 管端加厚时模具咬伤

钻杆管体进行管端加厚时,加热温度至1250℃左右,如果模具存在变形,第一工位合模面可能对管体咬伤,在第二工位时加厚时会加重这种情况,这种集中于管端300mm范围内,出现就比较深,极易造成管端修磨后尺寸不足重新生产的情况。

3.2 热处理炉出料处挤伤

钻杆管体在热处理炉内加厚后,淬火炉温度达到850℃、回火炉温度达到550℃左右,管体在由炉内台架向炉门运动、炉门接送管体等状态时候,稍微大些的突起、台架的边沿等就可能造成管体表面的磕伤、碰伤、划伤等。这种划伤现象是重点,发生频率高,造成的划伤深浅程度不一。

3.3 钻杆管体辊道输送中划伤

钻杆管体在车间内流转采用旋转辊道输送的方式,这个过程中举升机构、辊道机构、台架等,可能会对管体外表面形成划伤,这种划伤相对来说都比较浅。

3.4 淬火过程中损伤

钻杆管体出淬火炉后,进行淬火冷却过程。这是管体温度在800℃左右,转运过程中有台架边沿、拨料钢板等接触管体,并且冷却过程中有旋转辊、压紧轮等压紧管体,均有可能将高温的管体磕伤、挤伤、划伤等。

4 针对性的设备改进措施

4.1 开展模具检查工作

针对钻杆管体在管端加厚时存在模具咬伤问题,建立了模具检查和测量工序,每个班次每生产100头就要对模具的合模面进行测量,模具出现变形时候,及时使用油石等进行修磨,必要时更换损坏模具。

4.2 改造炉门结构

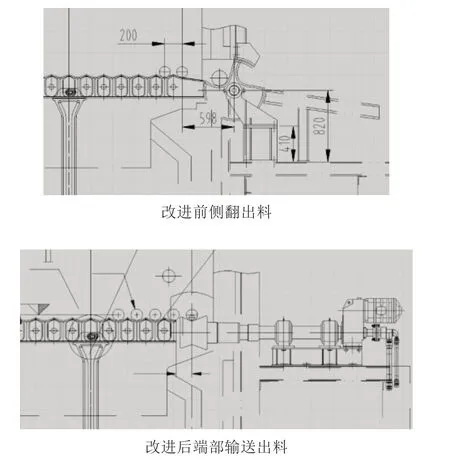

针对原有设备旋转炉门的改造,对产品原出料方式进行改变。由原旋转门出料方式改为悬臂辊侧墙出料,图3为热处理炉门改进前后对比图。

图3 热处理炉门改造

原有炉门采用耐热钢板拼接而成,钢板拼接处容易形成翘起,从而对管体形成划伤。改造后采用端出方式,将这一隐患彻底清除。

4.3 辊道输送结构改造

针对辊道输送过程中出现的划伤,对生产线所有输送过程进行排查,管体接触的部位全部进行打磨,尖角倒钝、加装防撞橡胶、辊道辊轮挂胶等改造。

4.4 改进淬火机压紧轮机构

淬火机压紧轮机构由液压缸动作,液压缸与底座、液压缸与压紧轮、压紧轮的固定处等部位由销轴作为回转轴,直径在40mm。使用过程中,销轴磨损后,会造成压紧轮结构侧偏,压紧轮的尖角压到高温的管体上形成划伤。该部分机构改造成销轴70mm,连接部位加宽加大,并要求岗位人员发现销轴磨损后及时更换,避免出现压紧轮划伤管体的现象。

5 实施效果

钻杆管体生产过程中会因为各种原因导致管体外表面出现划伤,不仅影响钻杆管体的使用,还会拉低生产线的生产效率。因此,需要针对钻杆管体的外表面划伤进行研究分析,避免并杜绝出现批量质量异常情况。公司从模具、热处理炉门、输送过程、淬火机构等进行改造,有效解决了钻杆管体外表面划伤的质量隐患,在生产过程中,还应该将外表面的检测列入工艺检查中,避免出现类似的质量问题。公司生产线经过改造,已经消除了管体划伤问题,解决了类似的质量隐患。