不同基体CrN/CrCN多层涂层海水环境摩擦学性能研究*

单 磊 张 朋 吴 俊 王春婷 姚懿容 王永欣 李金龙

(1.绍兴文理学院机械与电气工程学院 浙江绍兴 312000;2.中国科学院海洋新材料与应用技术重点实验室,浙江省海洋材料与防护技术重点实验室,中国科学院宁波材料技术与工程研究所 浙江宁波 315201;3.义乌工商职业技术学院 浙江义乌 322000)

海洋工程装备的发展是国家实施海洋战略的关键,而海工装备的性能和使用寿命往往取决于其关键运动零部件。如泵、液压系统、阀、齿轮、轴和螺旋桨等一些海工装备中的关键摩擦副零部件,在海水或者盐雾工况下运行[1-2],其服役能力和寿命周期受到磨损和腐蚀的双重影响,因此非常有必要提升摩擦副零部件在海水环境中的摩擦学性能。前期研究工作表明,PVD涂层可有效提升这些零部件在海水中的耐磨性[3],且在海水环境中CrN较TiN和TiCN表现出更优越的耐磨性。YE等[4]的研究表明,在CrN中掺入C元素可以提升涂层在海水环境中的耐磨性能,降低摩擦因数。HU和JIANG[5]的研究表明,在M2高速钢上,CrCN涂层可以大幅降低摩擦因数和表面粗糙度,同时降低约50%的磨损率。WARCHOLINSKI和GILEWICZ[6]研究发现,在不同偏压下,CrCN涂层和CrN涂层有类型的特性,偏压增大晶粒细化,但残余应力增大;CrCN涂层的硬度略高于CrN涂层。GILEWICZ等[7]研究发现,CrN/CrCN多层涂层可以明显提升基体耐腐蚀性,其腐蚀电流密度相对于基体材料降低一个数量级以上。WARCHOLINSKI和GILEWICZ[8]研究发现,不同调制比的CrN/CrCN多层涂层呈现出不同的摩擦学性能,当CrN与CrCN的调制比更小时,涂层的硬度增大,结合力降低,磨损率有较大幅度的降低。KONG等[9]的研究表明,CrN/CrCN多层涂层可以显著提高木工刀具(M2高速钢)的机械性能和使用寿命。为探讨CrN/CrCN多层涂层在海水环境下的耐磨防护效果,本文作者以3种水环境下常用耐蚀金属材料为基体,研究不同基体上CrN和CrN/CrCN多层涂层在海水环境下的摩擦学性能,分析不同基体对涂层结构和性能的影响。

1 试验部分

1.1 涂层的制备

试验采用的H65铜合金、TC4钛合金和316L不锈钢基片是水环境下广泛应用的耐蚀防护材料。试样规格为30 mm×20 mm×2 mm基片,沉积涂层前基片表面先进行抛光处理。

在沉积前,基片分别在丙酮和乙醇中超声清洗5 min,然后固定在转盘架上,在基片上加载-900、 -1 100和-1 200 V的负偏压,由氩离子分别轰击蚀刻2 min,以去除基体上的氧化层和附着的其他杂质。在涂层沉积时,基底盘以3 r/min的速度旋转,气压控制在4 Pa。在沉积过程中,加热温度设定为400 ℃,基体偏压为-20 V,靶电流设置为65 A。

涂层由多弧离子镀系统(Hauzer Flexicoat 850)制备,通过溅射Cr靶(纯度大于99.5%(质量分数)),在氮气(99.99%)环境中实现CrN涂层沉积。氮气流量为600 sccm,持续时间2 h。沉积时,CrN层和CrCN层交替沉积形成CrN/CrCN多层涂层。首先Cr靶在纯氩气环境下沉积Cr过渡层10 min,然后在纯氮气环境下沉积CrN层,持续10 min;再通入C2H2气体(流量为40 sccm)、氮气(流量为600 sccm)和氩气(流量为200 sccm),沉积CrCN层,持续时间110 s;然后关闭C2H2气体和氩气通道,只通入氮气(600 sccm),进行CrN层沉积,持续110 s。把CrCN层和CrN层沉积交替循环30次,得到CrN/CrCN多层涂层。保持相同的沉积时间,获得的CrN和CrN/CrCN2种涂层厚度相差不大。

制备的铜合金上的CrN涂层和CrN/CrCN多层涂层分别用CrN-Cu和M-Cu简化表示;制备的TC4钛合金上的CrN涂层和CrN/CrCN多层涂层分别用CrN-TC4和M-TC4简化表示;制备的316L不锈钢上的CrN涂层和CrN/CrCN多层涂层分别用CrN-316L和M-316L简化表示。

1.2 涂层的表征

用XRD (Bruker D8 X-ray facility)进行涂层相组成表征,使用Cu靶(λ=0.154 nm),以40 kV、40 mA以及掠入射角2°参数进行测试,扫描速度4°/min与0.02°的步长,扫描范围介于20°~90°的扫描角。采用配备了EDS (OXFORD X-Max)的FEI Quanta FEG 250型场发射扫描电子显微镜(FE-SEM)分析涂层的表面形貌。

涂层的结合力由划痕仪(CSM Revetest)测定,测试采用圆锥形半径为0.2 mm和锥角为120°的金刚石针尖。参数如下:滑动速度6 mm/min,加载速率118 N/min,加载范围0~100 N,划痕长度5 mm。涂层划痕测试时声波信号连续记录,剥离处加载的力称为结合力的临界负载(LC)。

涂层硬度采用纳米压痕测试,采用的设备为MTS Nano Indenter@G200系统,配备一个Berkovich压头进行连续硬度测试。最大压痕深度设定为1 500 nm,每个样品测试10个不同区域,确保可靠的统计数据。

1.3 摩擦学试验

摩擦试验采用往复式滑动接触的球-盘试验机(UMT-3MT),在(20±5)℃室温和相对湿度(70±5)%下进行。Al2O3球作为对摩球,直径为3 mm,表面粗糙度为50 nm,硬度约为15 GPa。试验用人工海水根据标准ASTM D 1141—98制备,化学成分见表1。试验参数为:滑动频率5 Hz,恒定负载15 N,滑动行程5 mm。测试过程中连续记录摩擦因数,试验后钢球磨痕剖面轮廓由Alpha-Step IQ轮廓仪测试获得。磨损率ω根据下面的经典磨损方程计算获得:

ω=V/(S×L)

(1)

式中:V为磨损体积;S为滑动距离;L为加载的垂直力。

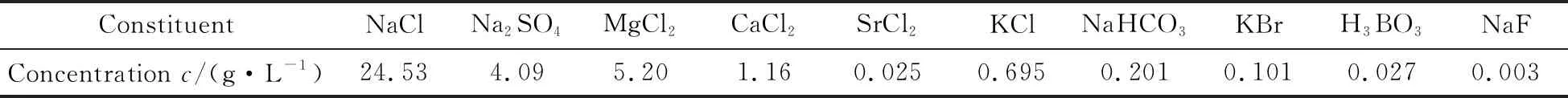

表1 人工海水的化学成分

2 结果与讨论

2.1 涂层的微观结构

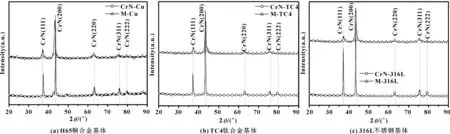

图1为不同基体上2种涂层的XRD谱图。结果表明,涂层呈现出CrN涂层典型的双强峰特征,具有很强的(111)和(200)择优取向,同时也可观测到 (220)、(311) 和(222)面对应的衍射峰[10]。由图1(a)可以看出,在H65铜合金基体上,多层涂层的峰强度相对于单层涂层明显减弱,这是由于多层结构打断了CrN柱状晶的生长;多层涂层对应的峰位略微左移,这是由于CrN中一些N原子被C取代,而C的原子半径比N的略大[11]。图1(b)、(c)显示出类似的结果,表明当涂层厚度增大到一定程度后,不同基体对涂层结构的影响较小。

图1 CrN和CrN/CrCN涂层的XRD图谱

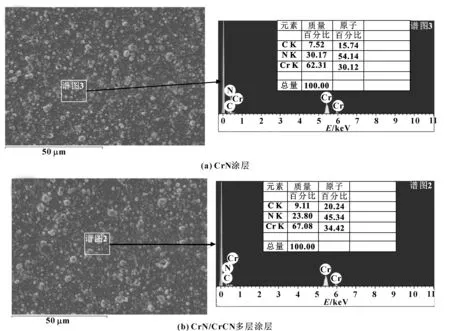

图2所示为316L不锈钢基体上CrN和CrN/CrCN多层涂层的表面形貌和EDS能谱分析结果。由图2(a)可以发现,CrN涂层表面分布着许多大颗粒,大颗粒是多弧离子镀靶材溅射出的大液滴而形成的。同时在涂层表面发现了较多的凹坑,这些凹坑是由于CrN涂层的内应力较大,大液滴脱落形成的。通过EDS能谱分析,发现涂层表面存在着Cr、C和N 3种元素,其中C元素的存在是由于EDS分析中标定C元素。而图2(b)所示的CrN/CrCN多层涂层表面也存在着很多大颗粒,但凹坑明显减少,这说明多层结构的涂层在一定程度上减小了涂层的内应力。而EDS检测结果也发现Cr、C和N 3种元素。对比2种涂层C元素的含量,发现多层涂层的C含量明显高于CrN涂层,证明了多层涂层中C元素的存在。2种涂层在H65铜合金和TC4合金上的表面形貌特征和在316L上的类似,不做赘述。

图2 316L不锈钢基体上涂层的表面形貌和对应的EDS谱图分析结果

2.2 力学性能

图3所示为2种涂层在不同基体上的结合力测试结果,通过声波信号波动突变判断涂层是否出现了破裂[12]。可以发现在H65铜合金基体上,2种涂层第一次裂纹(LC1)发生在13 N左右,但多层涂层在加载力100 N情况下也没有完全剥离。而在TC4钛合金基体上,CrN和CrN/CrCN多层涂层的LC1分别为36 N和31 N,且在最大加载力处涂层也没有完全剥离,表明涂层和TC4钛合金结合力良好。在316L不锈钢基体上,CrN涂层的LC1约为19 N,而CrN/CrCN涂层的LC1约为16 N。对比3种基体上涂层的结合力可以发现,TC4钛合金上涂层的结合力最好,而H65铜合金上涂层的结合力较差。

图3 CrN涂层和CrN/CrCN多层涂层结合力测试结果

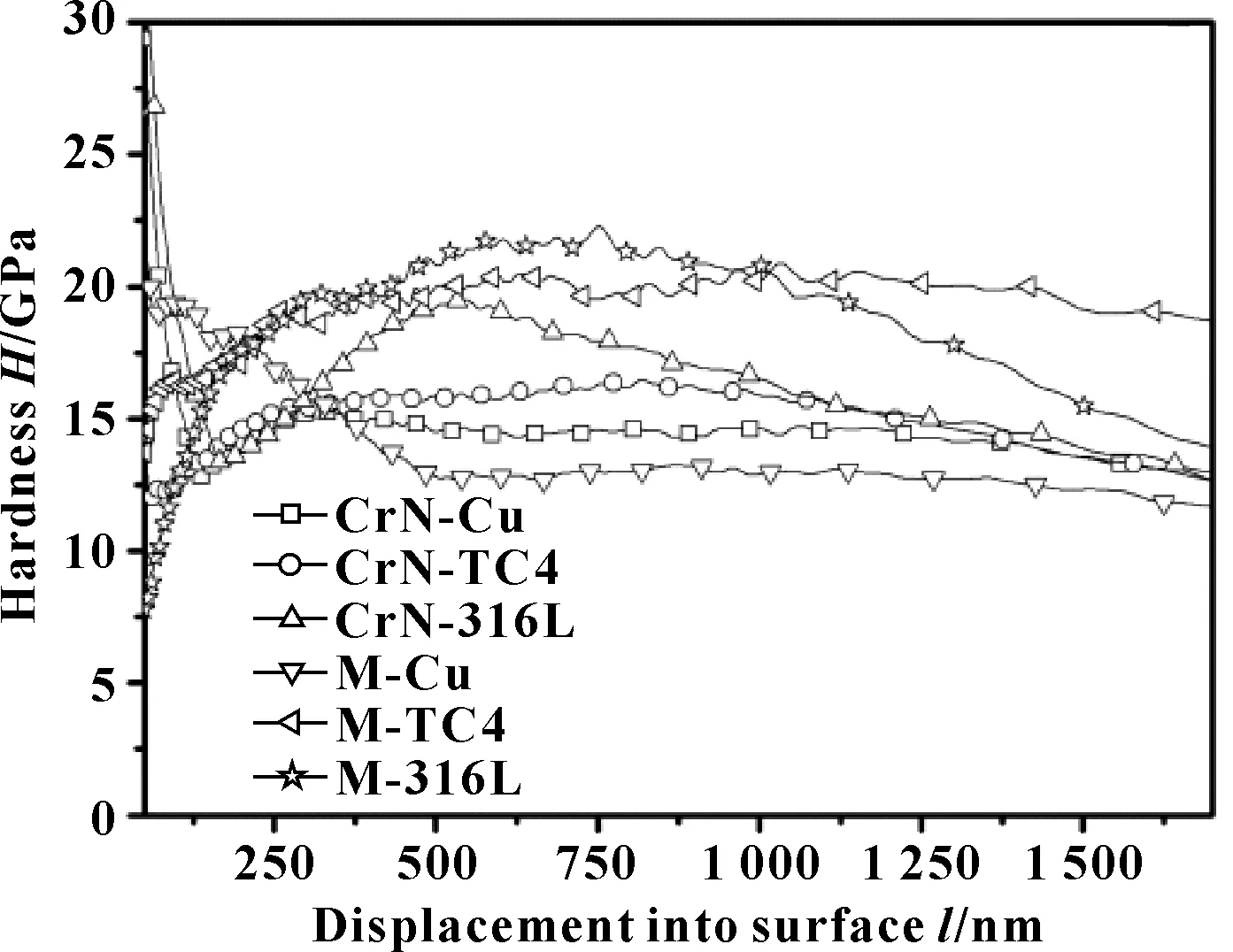

图4所示为涂层的纳米硬度测试结果。根据涂层连续刚度法[13],可以看出在316L上多层涂层的硬度最大,约为23 GPa;其次为TC4上多层涂层,涂层硬度约为21 GPa。2种涂层在H65铜合金基体上的硬度较小,分别为13和14 GPa。这是由于H65铜合金本身硬度较低,导致涂层+基体的硬度也较低。3种基体上涂层的硬度由大到小顺序依次为316L、TC4、Cu,这也符合基体本身的硬度排序。通过对比发现,在相同的基体上,CrN/CrCN多层涂层的硬度相对CrN涂层较高,这是由于在多层涂层中由于C原子的加入,因Cr7C3的产生和杂化碳的形成等多种强化作用,提高了涂层的硬度[14]。

图4 涂层的纳米硬度

2.3 摩擦性能

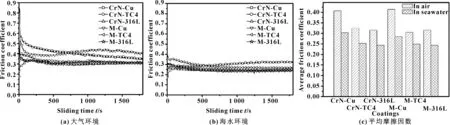

图5所示为不同基体上CrN和CrN/CrCN涂层在大气环境和海水环境中与Al2O3球对摩的摩擦因数曲线。如图5(a)所示,在大气环境下涂层的摩擦因数具有相似的特点:前期摩擦因数较大,而后降低再达到相对稳定阶段。前期摩擦因数较大是由于涂层表面存在大量大颗粒而导致粗糙度较大,而磨合期后摩擦因数减少是由于对摩副磨损所造成的,随着磨损率迅速增加,涂层表面突起的大颗粒不断被去除,导致摩擦副之间的对摩界面变得更平滑,导致摩擦因数减小。由图5(a)可以发现,H65铜合金上2种涂层的摩擦因数较大,而另外2种基体上2种涂层的摩擦因数后期平稳且较小,数值接近,约为0.32。

由图5(b)可以看出,在海水环境下,不同基体上涂层的摩擦因数相对于大气环境都有较大幅度下降,这是由于在摩擦过程中,海水作为介质在一定程度上充当了润滑剂的作用[15];此外,磨损碎片吸附水分后,生成氧化物粒子,从而导致低剪切强度的水合表面层形成,使其作为一种固体润滑剂并减少摩擦因数[16]。其中H65铜合金基体上的CrN涂层摩擦因数最大,约为0.3;而316L上的CrN/CrCN多层涂层摩擦因数最小,约为0.24。这是由于H65铜合金的刚度较小,在摩擦过程中加载力的作用下产生变形,导致涂层破裂使摩擦界面不平整,从而导致摩擦因数较大。图5(c)示出了涂层在各环境中的平均摩擦因数,可以看出大气环境下涂层在不同基体上的摩擦因数大于海水环境;H65铜合金上2种涂层的摩擦因数大于TC4和316L基体上涂层的摩擦因数。

图5 不同基体上涂层的摩擦因数

2.4 磨损特性

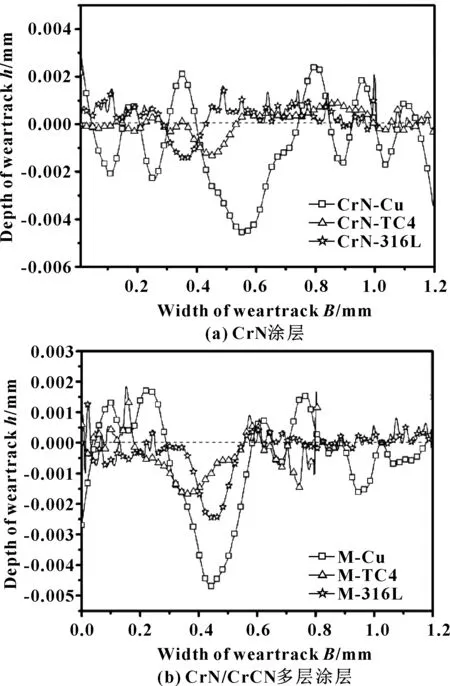

图6所示为大气环境下在不同基体上2种涂层磨痕的截面轮廓。从图6(a)中可以发现,在H65铜合金上的CrN涂层磨痕最大深度为4.6 μm,明显大于另外2种基体上CrN涂层的磨痕深度。CrN-TC4和CrN-316L试样磨痕最大深度分别约为1.3 μm和1.4 μm。CrN-Cu试样磨痕较深,这是由于其较小的硬度导致的。CrN/CrCN多层涂层在大气环境的磨痕轮廓如图6(b)所示,发现M-Cu涂层试样磨痕深度也相对最大,其次为M-316L涂层试样,M-TC4涂层试样磨痕深度最小,但其磨痕宽度相对于M-316L试样更大,这可能是由于TC4钛合金和涂层的结合力更好,在大气环境中摩擦时涂层不易剥落,导致磨痕深度更小[17]。

图6 涂层在大气环境下摩擦后的磨痕截面轮廓

图7所示为海水环境下在不同基体上2种涂层磨痕的截面轮廓。从图7(a)可以看出,CrN-Cu涂层试样在海水环境下磨痕深度相对于其另2种试样较大,但对比大气环境下,磨痕深度略微有所减小。这是由于在海水环境下,涂层和对摩球摩擦过程中摩擦因数较小。而CrN-TC4和CrN-316L涂层试样磨痕最大深度分别约为2.1 μm和1.9 μm,相对于大气环境都有所增加。这是因为在海水中的摩擦是一个典型的磨蚀过程,其中的腐蚀和磨损通过力学和化学过程破坏材料[18-19]。在海水中,高的Cl-离子浓度对钝化层有强烈的破坏性,在摩擦过程中钝化层很容易被分解或除去,产生的新鲜表面暴露在腐蚀性环境中,涂层上的活性物质在腐蚀介质中导致阳极溶解,增加磨损(腐蚀加速磨损)。增加的磨损引起更多的缺陷,更加快腐蚀速度,其结果是在海水中材料的磨损率更高。因此海水作为摩擦介质,对磨损有着两方面的影响,一是作为润滑介质降低磨损量,另一方面作为腐蚀介质会加速磨损[20]。

但一些耐蚀性较好且稳定的材料,在海水中的磨损率比大气中更低,如图7(b)所示。M-316L涂层试样在海水环境下最大磨痕深度约为1.2 μm,而M-TC4涂层试样最大磨痕深度仅为0.5 μm。尽管M-TC4的硬度较M-316L略低,但磨痕深度却远低于M-316L,这是由于TC4合金对Cl-离子有非常好的抗性。虽然CrN基涂层在海水中有较好的耐蚀性,但PVD涂层不可避免地会存在一些缺陷,如针孔、微裂纹等,由于摩擦的碶入作用,海水会注入到这些缺陷中而到达基体,基体和海水产生化学反应产生更大的缺陷,而加剧磨损。因此对于涂层-基体材料体系在海水环境下耐磨性的研究表明,基体对耐磨性有较大影响。

图7 涂层在海水环境摩擦后的磨痕截面轮廓

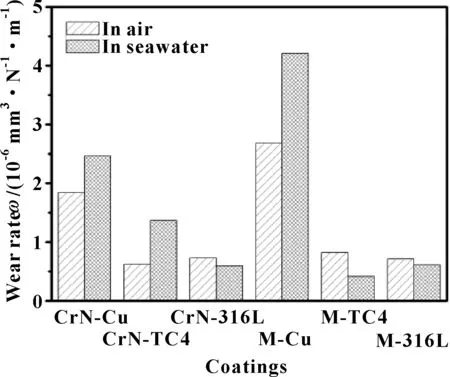

图8所示为不同基体上2种涂层在大气和海水中的磨损率,可见在H65铜合金上2种涂层的磨损率最大。在海水环境下,CrN/CrCN多层涂层的磨损率低于CrN涂层,且以M-TC4试样在海水环境下磨损率最低。这是由于海水环境下材料的摩擦性能,简单地用H3/E2(H为硬度,E为弹性模量)来衡量是远远不够的,需综合考虑材料的结构特征、耐蚀性以及硬度来评价。

图8 涂层在不同环境下的磨损率

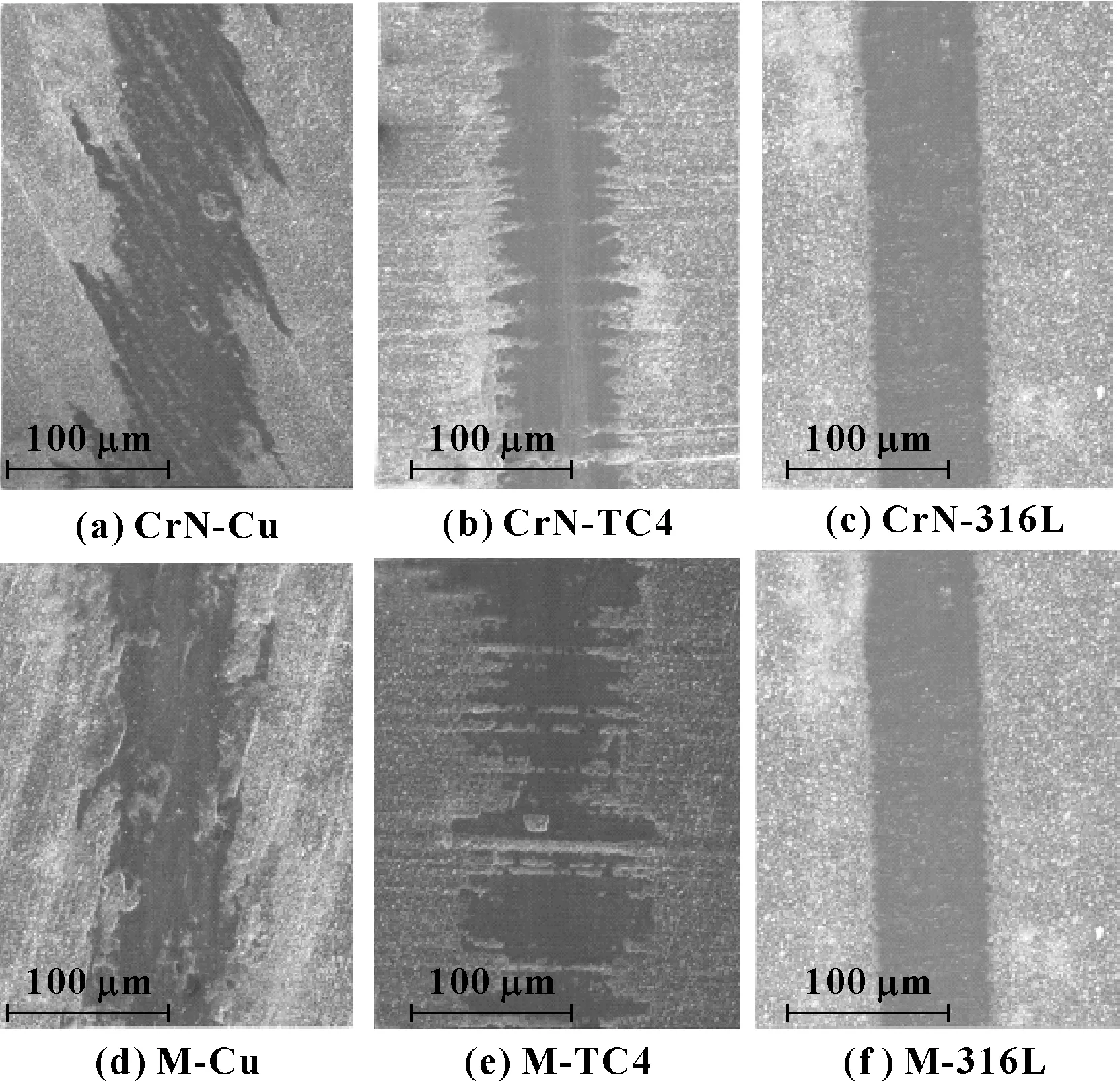

图9示出了不同基体上涂层在大气环境下的磨痕形貌。可以看出,磨痕处涂层的大颗粒被挤压变形,磨痕相对未摩擦表面较为光滑。其中H65铜合金上涂层磨痕上出现了较大剥落坑,而TC4和316L上涂层剥落坑较小。这些较小的剥落坑为涂层表面的大颗粒在摩擦时被拉出涂层表面形成的,而一些较大的剥落坑是由于裂纹在涂层表面下方扩展形成的。由于对摩副表面的压应力,导致表面裂纹被抑制,但这些裂纹在表层下不断扩展,当遇到针孔或大裂纹时,在剪切应力的作用下整体剥离表面,形成大的剥落坑。在CrN-TC4涂层试样表面摩擦过程中存在明显的犁削现象,因此在大气环境下TC4和316L上涂层的主要磨损机制为塑性变形和磨粒磨损。

图9 大气环境下涂层的磨痕形貌

图10示出了不同基体上涂层在海水环境下的磨痕形貌。可以发现,H65铜合金上2种涂层表面都出现了较大的剥落坑,CrN-TC4试样表面也发现了一个较大的剥落坑。这是因为涂层中的晶粒间隙、海水环境的腐蚀性和摩擦时的高压(压入涂层裂纹中)为这些剥落坑的产生提供了有利条件。而CrN/CrCN多层涂层磨痕表面未发现明显的剥落坑,这是因为多层涂层由多相成分组成且多层结构打断了柱状晶的生长,导致晶粒较细,涂层更为致密[21]。CrN-316L试样表面磨痕处也发现了一些较小的剥落坑,但M-316L试样表面没有明显的剥落坑。

图10 海水环境下涂层的磨痕形貌

3 结论

(1)TC4钛合金为基体的涂层结合力较好,316L不锈钢和TC4钛合金为基体的涂层硬度较高。

(2) 相较于大气环境下,在海水环境下各涂层的摩擦因数均大幅度下降。3种基本材料相比,H65铜合金基体上的涂层摩擦因数高于在TC4和316L上的涂层摩擦因数。

(3) 大气环境下,H65铜合金基体上的CrN涂层磨痕深度明显大于TC4和316L基体上的CrN涂层,且H65铜合金基体上的CrN/CrCN多层涂层的磨痕深度也最大。在海水环境下,H65铜合金基体上的CrN涂层磨痕深度相对于其他2种基体较大,且对比大气环境下磨痕深度略微有所减小,但TC4和316L基体上的CrN涂层磨痕深度相对于大气环境下都有所增加。这是因为在海水中的摩擦是一个典型的磨蚀过程,其中的腐蚀和磨损通过力学和化学过程破坏材料。

(4) H65铜合金上的2种涂层在海水中的磨损率高于大气中,而TC4合金上CrN/CrCN多层涂层在海水环境下的磨损率低于大气环境,且低于316L上的多层涂层,表明TC4合金上CrN/CrCN多层涂层在海水环境中具有最好的耐磨性能,这主要是由于TC4合金具有优异的海水耐蚀性以及较好的机械性能。

(5) 通过分析磨痕形貌发现,涂层表面大颗粒在摩擦时被反复碾压变形,H65铜合金上CrN涂层在大气和海水环境下磨痕均出现了较大的剥落坑。在大气环境下,TC4和316L上CrN涂层剥落坑较小;在海水环境下,TC4上CrN涂层出现较大的剥落坑,316L上CrN涂层有较小的剥落坑,而由于多层结构打断了柱状晶的生长,CrN/CrCN多层涂层磨痕表面未发现明显的剥落坑。在2种环境下,TC4钛合金涂层磨痕表面均出现了较小的犁沟。CrN和CrN/CrCN多层涂层在大气和海水中的主要磨损机制为塑性变形和磨粒磨损。