旋转喷雾干燥法烟气脱硫的工艺技术研究

韩松 ,李雄飞 ,靳虎 ,梁雪琪,康瑞龙

(1.西安航天动力研究所,西安 710100;2.西安航天源动力工程有限公司,西安 710100)

SDA 技术属于典型的半干法烟气脱硫工艺,即脱硫剂以浆液形式在脱硫塔内与烟气中的SO2等酸性气体进行接触、吸收、净化,并进行溶剂水的蒸干,其产物亚硫酸钙等以干态颗粒状被布袋除尘器过滤拦截。

1 SDA 技术的反应原理

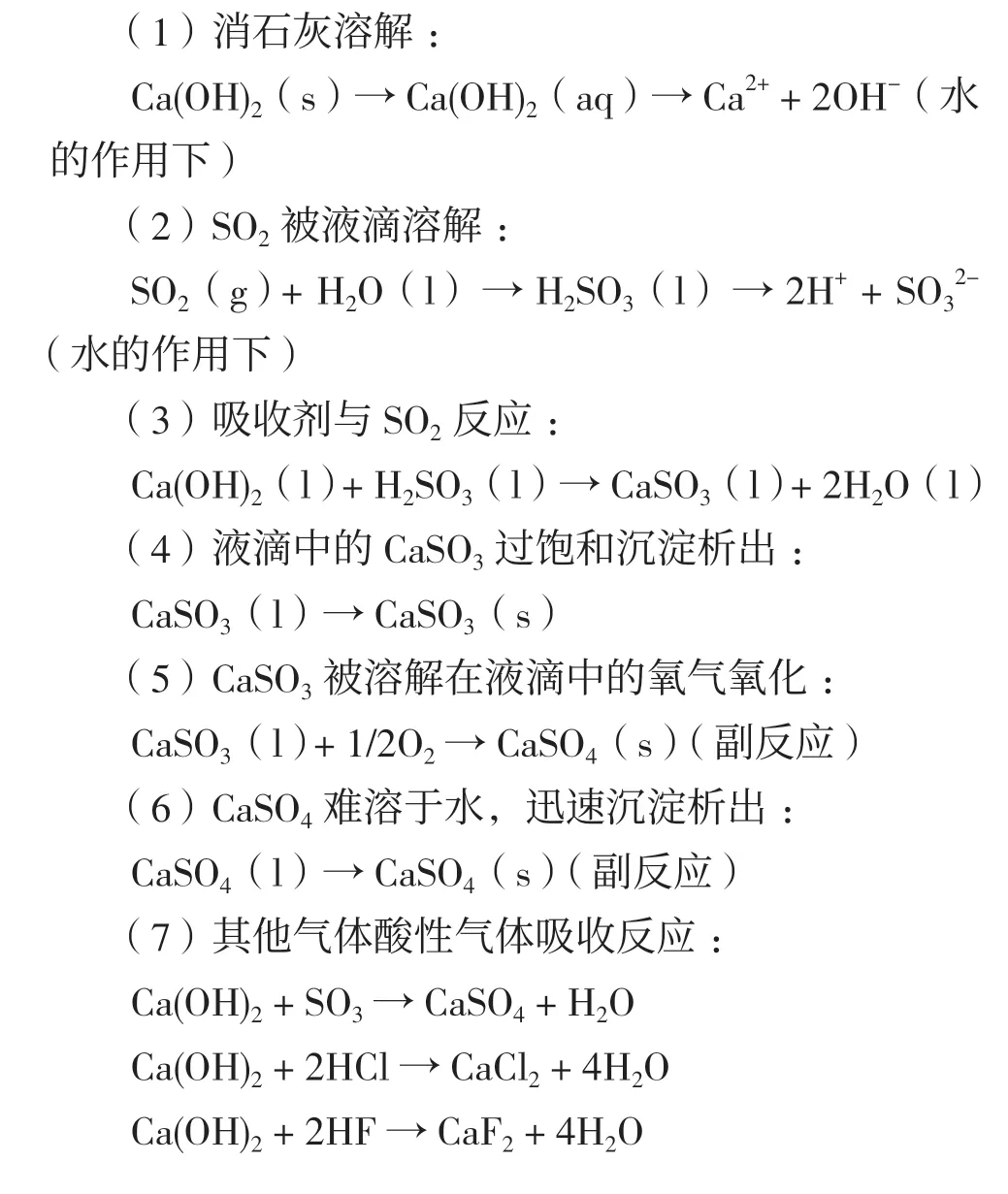

SDA 技术通常选用Ca(OH)2浆液(质量分数为10%~20%)作为脱硫剂。因Ca(OH)2在水中溶解度较低,配置成的脱硫剂浆液为饱和的Ca(OH)2溶液(电离成Ca2+和OH-)和含Ca(OH)2颗粒的液/固二相流体。Ca(OH)2浆液在脱硫塔内被SDA 系统的雾化器分散成大量微细的含Ca(OH)2的液滴,并附着在Ca(OH)2颗粒上(以下简称液膜颗粒)与烟气接触。烟气中的SO2等酸性气体溶解于该液滴内,遇水形成的H2SO3在液相环境下电离成H+和SO32-,并与液滴中的Ca2+、OH-进行反应。伴随着Ca(OH)2和H2SO3反应不断进行,液滴中的反应物浓度不断下降,促进了气相的SO2和固相的Ca(OH)2向液滴扩散及反应,该过程属于离子反应,据文献介绍,其有50%以上[1]的脱硫率。一定时间后,产物CaSO3因溶解度较小容易过饱和结晶而析出固体,停留在Ca(OH)2颗粒表面,同时高温环境也在不断蒸干液滴,加快了CaSO3固体的析出,而固态产物CaSO3被包裹在颗粒表面,不利于SO2与Ca(OH)2进一步反应,以上离子反应转变为SO2(g)和Ca(OH)2(s)的气/固两相分子反应,直至固体颗粒被布袋除尘器拦截从而使气/固两相分离。在滤布表面形成“疏松”的固体颗粒层因含有未反应的Ca(OH)2会与流经该颗粒层的烟气继续反应,形成典型的“固定床反应器”。伴随着产物CaSO3的生成,会有少量CaSO3与氧气反应产生CaSO4。在气/固两相接触过程中,存在SO3、HCl 等酸性气体的脱除,脱除率达95%以上[1],可实现多种污染物的联合脱除效应。

涉及的主要反应方程式如下:

2 SDA 系统的工作过程

位于塔顶的SDA 烟气脱硫的核心设备——旋转雾化器,将配置好的质量分数为10%~20%的消石灰浆液在雾化盘(即雾化器下部的旋转喷液转盘)的高速离心带动下由雾化盘侧边喷孔喷出,形成无数个微细的带液膜颗粒。伴随着离心力作用,带雾膜的颗粒以雾化器为中心顺时针离心运动,同时在净重力和气相流动下作沉降运动,即不考虑烟气流动干扰下,每个液膜颗粒向下作螺旋线运动。来自上游系统的高温烟气从脱硫塔顶部的蜗壳型烟道切向旋转进入脱硫塔内,形成与颗粒反方向的螺旋运动,包裹在雾化器雾化区域的外围,与颗粒进行逆向接触并一起向下流动,同时在微细颗粒载体上的液膜内实现对SO2的高效脱除。脱硫塔内因大颗粒在净重力和流场作用下落到塔底锥形灰斗中,而微小颗粒在烟气的裹挟下进入布袋除尘器系统,在布袋微孔过滤下形成滤饼停留在布袋外侧,而经过布袋过滤后的达标烟气外排。在布袋外侧形成的“疏松”的滤饼层作为固定床反应器,有15%~30%的脱硫率[1]。

当处理大烟气量时,烟气可分为上、下两部分进入脱硫塔,上部烟气依然从塔顶的蜗壳型烟道进入,下部烟气由塔中部设置的中心导流筒导向旋转喷雾器处。依赖中心导流筒的逆时针导流作用,下部烟气在雾化区域下方与液膜颗粒逆向接触,并在流动惯性下短暂地向上进行螺旋运动,与上部烟气形成对液膜颗粒的“两面夹击”。下部烟气减弱了单独以上部烟气对雾化区域的“压缩”效应,增加了雾化区域“喷雾锥”的角度,延长了液膜颗粒在塔内的停留时间,尤其在处理大烟气量时,两股烟气的配合可全面快速地实现烟气与液膜颗粒的充分混合,强化了掺混过程,在颗粒干燥前实现了快速反应。同时在处理大烟气量时,可选用布袋除尘器和塔底的灰斗收集部分脱硫灰配制浆液实现灰的再循环。在外界输运及溶解搅拌作用下,可将脱硫灰中未反应的Ca(OH)2表面包裹的产物剥离,暴露出Ca(OH)2的反应活性表面,与一定量的新鲜Ca(OH)2浆液一并加入脱硫塔内。灰的再循环利用具有以下优点:1)有利于成倍提高塔内真实钙硫比来加大反应效率和加快反应速率,而有再循环过程比无再循环过程的脱硫效率要高10%以上[1];2)有利于离子反应过程中因产物覆盖而未反应的Ca(OH)2重新返回系统内,延长脱硫剂的停留时间,提高脱硫剂的利用率;3)提高塔内颗粒浓度改善喷雾液滴的附着情况,而每个带液膜的颗粒作为反应的载体有利于脱硫反应的进行,同时也改善了塔内传热传质的环境,降低了塔壁结垢的可能性。

根据烟气参数(需脱除的SOx等酸性气体量)和给定的钙硫比,计算脱硫剂的供给流量,通过供给管路上的流量计和调节阀简单灵活调整流量,多余流量随回流管线返回到浆液箱。喷入塔内的脱硫剂浆液在塔内高温烟气的蒸发下,实现干态排料。出塔温度越低越有利于脱硫,但烟温过低可能导致设备腐蚀。出塔烟气温度除了与入塔烟气温度、烟气组分、脱硫剂用量有关,还与冷却水用量有关,通过喷入体系中的冷却水来吸收烟气的显热从而实现烟气的降温。

3 SDA 技术的脱硫影响因素[1]

3.1 液滴粒径

理论上,良好的雾化效果和微细的液滴粒径有利于脱硫和液滴干燥,但干燥时间越短,高效率的液相离子反应越会提前终止转为低效率的气固分子反应,合理的液滴粒径是确保高效脱硫的前提。文献资料显示,粒径在50μm 以下时脱硫效率随着粒径增大而迅速增大;粒径在50~100μm 时,脱硫效率随着粒径增加的增长有限,故液滴粒径在50~100μm 时最为合理。

3.2 停留时间

烟气和脱硫剂的接触时间对脱硫效率影响较大。一般烟气在塔内停留时间为10~12s,而高效率离子反应时间仅为1~2s,其余时间塔内进行分子反应。为了提高脱硫效率,可通过优化液滴粒径、塔尺寸等方式实现在避免塔壁结垢的同时延长离子反应时间长度。

对θ面上每一个单元均可以建立式(38)那样的方程。这些方程需要联立起来,形成全局有限元方程。全局有限元方程的形式与式(38)相同,只是其中的系数矩阵是与θ面上的所有单元有关。把单元有限元矩阵组合成全局有限元矩阵,其方法与普通有限元是相同的。全局有限元方程依然由式(38)来表示,此时q(θ,t)是θ面上所有节点位移所构成的列向量。

3.3 钙硫比

钙硫比增加,可增加塔内真实钙硫比,液膜内Ca2+浓度也会随之增大,可有效强化SO2由气相向液相的传质过程,同时也有利于分子反应的进行。

3.4 排烟温度

排烟温度越接近露点温度,烟气含湿量越高,越有利于延长离子反应时间。未反应的消石灰吸附的水量越多,越有利于分子反应。因此,除通过浆液的蒸发吸热外,还需额外增加冷却水来调节烟气温度降至适宜的范围内。

除此之外,影响SDA 技术脱硫效率的因素还有入口SO2浓度、入口烟气温度、Cl-浓度,以及上述提及的两股进气方式、脱硫灰再循环、布袋除尘器的“固定流化床”效应等。

4 SDA 技术的核心设备性能介绍

SDA 系统雾化液滴粒径随喷雾器的转速、供浆量变化的关系是SDA 运行的关键特性之一。随着转速增加,液滴粒径随之减小,在高于某特定转速(如约12 000rpm,该转速与雾化器设备本身有关,具体数据可查询供货商资料)之后粒径趋于平稳[2],此时粒径≤100μm,转速进一步加大对粒径影响较小,而提高粒径会造成设备投资和运行能耗等的大幅增加[1]。综上分析,考虑到工程造价,将SDA 旋转雾化器控制在某特定转速(略高于临界转速,约13 500rpm)时,液滴粒径可控制在合适的范围内,同时对供浆量波动不敏感[2]。雾化器运行过程中固定转速(约13 500rpm)可有效避免因频繁调节转速而影响雾化器的寿命。工程应用中脱硫负荷频繁波动时,可简单地调节供浆量。消石灰浆液供给管线选用大回流的设计思路,在给浆支路上设置流量计和调节阀实现实时计量供应,多余浆液随回流管线返回至槽内,供浆系统仅需按照给定的密度或浓度配置Ca(OH)2浆液即可,可实现脱硫剂的高效输送。

5 SDA 技术的特点分析

目前,石灰石-石膏法作为我国燃煤烟气治理的主流技术[3],应用占比达90%以上[4]。但相比于石灰石-石膏湿法脱硫技术,SDA 技术具备独特优势。

5.1 脱硫产物为固态排放

SDA 技术以浆液形式喷入脱硫塔内,在塔内脱硫的同时蒸干溶剂,最终成为干态产物。相比于石灰石湿法脱硫技术,SDA 技术无需脱硫产物脱水等后处理系统。

5.2 处理后的烟气温度偏高

SDA 系统脱硫后的烟气一般高于露点温度15℃~20℃,塔体选用碳钢材料即可,可大大降低脱硫塔的制作成本,同时下游设备无需考虑复杂的防腐措施。在工程项目中,湿法脱硫后的烟道、烟囱等需进行防腐处理,并定期维护,尤其对改造项目来讲投资成本高、改造难度大。SDA 系统排烟温度较湿法脱硫高,排烟的自拔力较大,有利于烟气的上升及扩散,不需湿法脱硫的加热升温及“消白”措施[5],同时可采用低温干式引风机,降低对风机过流部件的材质要求。

5.3 无废水产生,并可消纳污水[6,7]

整个SDA 系统不产生废水,无需废水处理系统,大大缩短了工艺流程,降低了运行能耗,而石膏法因体系水平衡和污染物富集等问题会产生废水[5]。另外,因SDA 系统本身需一定工艺水调节烟温,可以用等量的污水代替工艺水(要求污水蒸发形成的气相不对烟气造成二次污染,形成的固体颗粒可被布袋除尘器拦截),不仅对环境污染小,还可实现“以废治废”的目的,这是其他脱硫技术无法比拟的优势。

5.4 水耗小,适宜缺水地区

SDA 技术通过工艺水量将烟气调整至≥70℃的不饱和态进行排放,而湿法脱硫排放的烟气多为50℃的饱和态,SDA 技术的耗水量明显低于湿法脱硫(节水量30%~50%)。相比于湿法脱硫,SDA 技术更适合于缺水地区。

5.5 脱硫塔为空塔结构

SDA 系统的脱硫塔除了雾化器安装部位、烟气导流结构外,其余为空塔结构,而主脱硫区没有机械装置,内部结构简单,可减少脱硫塔阻力和塔内磨损,避免产生堆积死角。

5.6 模块化设计、运行安全可靠

SDA 技术核心部件雾化器按模块化设计,多数项目都有备用,运行过程中若因雾化器发生故障,可用20~30min 更换备用雾化器。运行过程中雾化盘控制在给定转速(如约13 500rpm),DCS 可预设逻辑控制供给浆液量和排烟温度,运行简单可靠,人工干涉较少。

5.7 实现多种污染物的联合脱除

因SDA 技术脱硫后需设置布袋除尘器,可实现脱硫与除尘的技术耦合,实现尘、硫一体化脱除。在脱硫的同时,可实现对HCl、HF、SO3等酸性气体的高效脱除。在垃圾焚烧烟气处理过程中,还可在布袋除尘器前喷射活性炭,方便快捷地实现对二噁英和重金属等污染物的脱除。综上,SDA 技术串联了布袋除尘和活性炭喷射,可实现多种污染物的一揽子处理[8],从而降低了烟气多污染物的净化费用,在烟气治理技术中具有竞争力。

目前多数烟气脱硫项目既要脱硫又要脱硝,而脱硫后多采用中高温SCR 脱硝工艺,相比于湿法脱硫技术,SDA 技术脱硫后脱硝烟气升温较小,能耗较低。

5.8 工艺流程短、占地面积小

SDA 技术因无复杂的后处理系统及后处理车间、烟气加热系统、废水处理系统等,具有工艺流程短、运维简单、占地面积小等优点,在整体工程项目造价方面具有较大的优势。

除了以上的优势,SDA 技术因工艺水用量少,且无废水产生,相比湿法脱硫技术更适合于寒冷地区,可有效减少因工艺水结冰造成工艺系统故障问题的产生。

SDA 技术存在固体颗粒对雾化盘的磨损,对消石灰纯度和粒径有一定要求。另外,因离子反应时间有限,其脱硫效率略低、钙硫比偏高,以上将成为该技术下一步研究的方向。

6 结语

SDA 技术属于典型的半干法脱硫技术,可有效弥补湿法脱硫的不足。适宜用于中、低硫含量及中、低烟气量的场合,因具有与多种污染物脱除技术完美耦合的优势,必将成为未来脱硫行业的主流技术。