铜加工冷轧机板型控制方法研究

窦 锋,孔垂青,刘 松,魏志毅,王 果

(中国重型机械研究院股份公司,陕西 西安 710032)

铜加工冷轧机板型是影响铜加工冷轧机质量的关键因素,铜加工冷轧机板型控制方法作为提高板型平整度的关键技术,具有十分重要的研究意义。但目前来看,我国铜加工冷轧机板型控制方法较为落后,主要通过磨削轧辊原始凸度的方法加以控制,导致很难满足铜加工冷轧机板型多变的轧制情况,在控制后很容易出现板型质量问题[1]。在后续的研究中,相关学者提出了动态分配负荷系数的方法,在铜加工冷轧机板型控制精度方面取得了一定的研究成果,但轧出要求的板凸度仍然无法满足板型平直度的目标。因此,创新铜加工冷轧机板型控制方法是时下的热点研究话题。考虑到铜加工冷轧机板型控制整体流程十分复杂,对数学模型的精度具有极高的要求,与此同时,需要结合先进的控制理念,致力于适应铜加工冷轧机板型控制多扰动、多变量的需求。本文以此为研究前提,提出铜加工冷轧机板型控制方法研究,希望能够通过分析影响铜加工冷轧机板型控制的主要原因,设计出一种新型铜加工冷轧机板型控制方法,通过降低控制偏度系数,为提高铜加工冷轧机的板形质量提供方法支持。

1 影响铜加工冷轧机板型控制的主要原因

在铜加工冷轧机板型控制过程中,影响板型控制的主要原因大致可通过4点加以概括,分别为:轧辊问题、坯料尺寸不规范、受热冷却不均匀以及辊缝设置不符合要求。轧辊问题主要是指在高强热轧时,带钢辊因会受到极大的轧制力,导致铜加工冷轧机板型出现热凸、磨损严重的现象,致使板型控制过程失效[2]。不仅如此,如果轧辊自身材料质量不合理,在铜加工冷轧机板型控制过程中必然会出现侧弯,此现象是无法通过控制方法进行修复的,必须加以重视。坯料尺寸不规范主要会影响断层的厚度,降低铜加工冷轧机板型控制时宽度方向的延伸性,影响控制精度。受热冷却不均匀会产生大量的应力,一旦其应力数值超出标准值,必然会对铜加工冷轧机板型的平整度造成很大的影响,常见情况包括:宽边边浪或者是小边浪,进而增加铜加工冷轧机板型控制的难度。辊缝设置不符合要求会导致单边差值相对较大,在此种情况下,铜加工冷轧机板型控制无法针对板型整体进行,使之铜加工冷轧机板型一遍控制精度符合标准,则另一边会出现控制失效的情况。

2 铜加工冷轧机板型控制方法

本文设计的铜加工冷轧机板型控制方法整体示意图,如图1所示。

图1 铜加工冷轧机板型控制方法示意图

结合图1所示,下文针对图中的3点主要流程进行详细阐述。

2.1 计算铜加工冷轧机板型预设定

为了控制铜加工冷轧机板型,在带钢进入铜加工冷轧机之前,必须根据板型的长度、宽度、厚度以及材质等信息,计算铜加工冷轧机板型预设定[3]。以计算的方式获取板形控制所需的各项数据。基于铜加工冷轧机板型控制过程复杂、多样化的特点,运用自动化控制模式采用由内向外逐级原则计算铜加工冷轧机板型预设定。首先,计算带钢的比例凸度,设带钢的比例凸度为V,则有公式(1)。

在公式(1)中,L指的是轧辊直径;S指的是轧辊的热磨损系数。在此基础上,计算铜加工冷轧机板型控制过程中的横移位置,设铜加工冷轧机板型的横移位置为U,则有公式(2)。

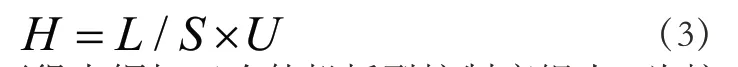

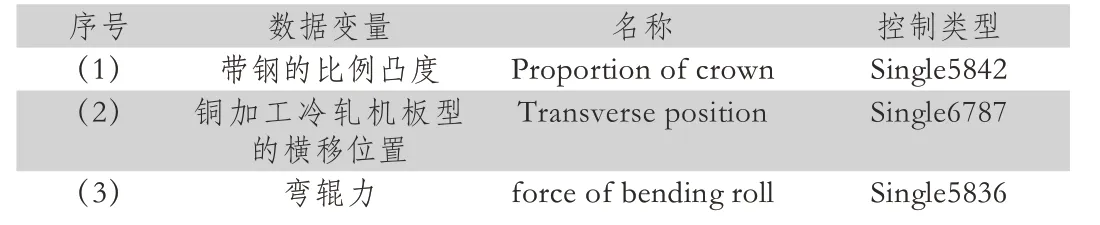

在公式(2)中,N指的是轧制力数值大小,为实数;P指的是铜加工冷轧机板型目标平直度。最后,计算弯辊力,设弯辊力为H,则其计算公式,如公式(3)所示。

通过公式(3),可得出铜加工冷轧机板型控制弯辊力,为控制铜加工冷轧机板型数据变量提供数据基础。根据获取的铜加工冷轧机板型控制参数得知,部分数据是铜加工冷轧机板型控制过程中会受到频繁使用。因此,本文运用自动化控制模式,通过输入脉冲的频率精准控制铜加工冷轧机板型数据变量。铜加工冷轧机板型控制过程数据变量定义表,如表1所示。

表1 铜加工冷轧机板型控制过程数据变量定义表

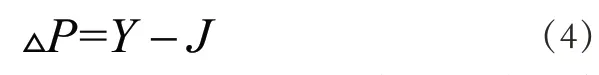

根据表1所示,完成铜加工冷轧机板型控制过程数据变量定义后,可以应用自动化控制模式中的Single MHz环的控制类型载波捕获灵敏度,通过调整载波捕获灵敏度,完成铜加工冷轧机板型控制。设自动化控制模式下载波捕获灵敏度的计算表达式为△P,则有公式(4)。

在公式(4)中,Y指的是控制类型参数;J指的是带钢内部残余应力足。根据上述计算公式,可计算出铜加工冷轧机板型预设定。

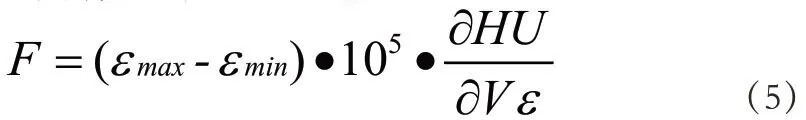

2.2 铜加工冷轧机板型平直度自学习

计算铜加工冷轧机板型预设定后,可知铜加工冷轧机板型控制过程是动态变化的,因此铜加工冷轧机板型控制属于短期自学习过程,可通过铜加工冷轧机板型平直度自学习调整板型控制偏差。基于此,设计铜加工冷轧机板型平直度自学习模型,假定该模型表达式为F,则有公式(5)。

在公式(5)中,ε指的是上块带钢的弯辊力偏差;∂指的是上块带钢的弯辊力微调值。通过铜加工冷轧机板型平直度自学习模型,自动调节铜加工冷轧机板型控制中产生的偏差,进一步提高铜加工冷轧机板型控制精度。

2.3 控制铜加工冷轧机板型

通过铜加工冷轧机板型平直度自学习,综合分析铜加工冷轧机板型控制的历史趋势。以此为依据,设铜加工冷轧机板型控制方程为E,则有公式(6)。

在公式(6)中,vk指的是在带钢的比例凸度下的铜加工冷轧机板型前馈控制正序无功功率;s指的是控制特征;W指的是板凸度反馈弯辊力修正量。通过公式(6)可以将铜加工冷轧机板型控制看作是控制点的一种延伸,将铜加工冷轧机板型控制过程内所包含的板型控制信息无缝承接。与此同时,本文得出的控制方程表达方式能够被计算机识别,可以通过该控制方程实现铜加工冷轧机板型控制。为了提高铜冷轧机板形控制信息频率跟踪的核心,控制基于A/D转换输出的铜冷轧机板形缺陷检测接口,采用了自动控制模式下的频率跟踪功能。当波形发生器产生的信号用作时钟信号时,控制频率在可变负载状态下具有负相关。因此,其最小值便为跟踪点控制频率的最大值。为提高铜加工冷轧机板型控制精度,本文通过记录每次控制信号的板型平直度,以此获取板型控制实时的状态。如果当前记录值高于上一记录值,则保留当前值,否则保留上一记录值。在驱动电源变负载状态下,当铜加工冷轧机板形控制信息频率增加超过额定值时,记录额定范围内的最大控制信息频率。假定超声驱动振动谐波频率在此范围内,此时状态下控制信息频率对应的频率值即为关键变量。在实际运用铜加工冷轧机板型控制方法控制时,能够根据获得相关过程控制信息,实时掌握板型控制情况,控制铜加工冷轧机板型。至此,完成铜加工冷轧机板型控制方法设计。

3 实例分析

3.1 实验准备

本次实验选择某铜加工冷轧机板型生产线作为实验对象,包括:一套2100mm半连续铜加工冷轧机生产线以及平整分卷机组。弯辊力设计范围在500kN~13000kN之间;轧制力设计范围在-50kN~500kN之间。本次实例分析内容为控制铜加工冷轧机板型,并将控制偏度系数作为实验测试指标,控制偏度系数越低证明该控制方法的控制精度越高。首先,使用本文设计方法,控制铜加工冷轧机板型,通过matalb软件测得其控制偏度系数,设为实验组;再使用传统方法,控制铜加工冷轧机板型,通过matalb软件测得其控制偏度系数,设为对照组。在此次的实验中,设置实验时间为10h,记录实验结果。

3.2 实验结果与分析

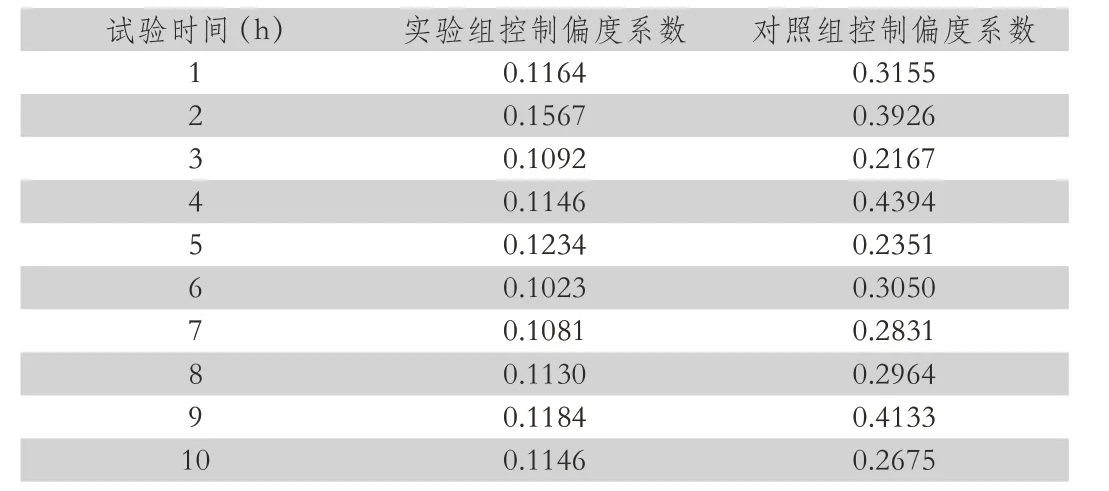

根据实验结果得出两种控制方法的控制偏度系数,具体结果如表2所示。

表2 控制偏度系数对比表

通过图2可得出如下的结论:本文设计的控制方法在相同的测试时间中控制偏度系数相较于对照组更低,控制精度更高,能够实现对铜加工冷轧机板型的精准控制,具有现实应用价值,值得被大力推广。

4 结语

本文通过实例分析的方式,证明了设计控制方法在实际应用中的适用性,以此为依据,证明此次优化设计的必要性。因此,有理由相信通过本文设计,能够解决传统铜加工冷轧机板型控制中存在的精度低的缺陷。但本文同样存在不足之处,主要表现为未对本次控制偏度系数测定结果的精密度与准确度进行检验,进一步提高控制偏度系数测定结果的可信度。这一点,在未来针对此方面的研究中可以加以补足。与此同时,还需要对铜加工冷轧机板型加工方法的优化设计提出深入研究,以此为提高铜加工冷轧机板型质量提供专业性建议。