可远程控制的特高压输电线路液压紧线装置研究

董 斌

(国网四川省电力公司,成都610041)

国家主干网正朝着特高压方向发展,且单相导线结构式也逐渐向大截面和多分裂的方向发展[1]。紧线系统是架线施工过程中一个非常关键的环节,其施工工艺随着发展而变化,在线路作业过程中,液压紧线装置推广速度非常快[2-3],受到了相关领域研究人员的重点关注。

文献[4]将±800 kV 的特高压输电线路中带电更换V 型绝缘子串作业中的实际问题当作研究重点,研究制作改进的液压紧线器,以此使“斜拉法”能够成功应用至实际生产中,但是该紧线装置的控制过程较为繁琐,不能在有效时间内控制张紧力的大小;文献[5]设计并构建了新型的液压张紧装置,但是没有进行安全性验证,无法保证实际应用性;文献[6]建立了拉紧装置数学模型与带式输送机拉紧装置张力控制系统模型,但是其嵌入式技术应用效果较差,液压紧线装置智能化较低;文献[7]对某型打桩船液压装置的特点进行分析并对打桩船液压装置进行有效控制,但是其应用范围限制在工程船舶上。

为了解决以上研究方法存在的问题,提高输电线路液压紧线装置工作性能,对可远程控制的特高压输电线路液压紧线装置进行研究,通过报文传送时位数列值的整合,获得不同控制数据的估计值,对液压紧线装置初始运行数据进行控制,并在CAN通信软件应用中,设计缓冲区,通过判断信息申请的位置和性质,保证远程控制信号的有效传输,提高紧线装置的工作性能。

1 可远程控制的特高压输电线路液压紧线装置

上述提到了两种传统紧线模式,模式2 与模式1 比较而言更为先进。其与张力架线工艺相融合,充分发挥了张力架线跨耐张段工作优越性,提升了施工效率。其中,模式2 在直线塔周围地面紧线,有效减少了高空的作业量,并降低了整体施工难度。然而在实际工程中,一旦遇到下列3 种情形,会有驰度调控困难:线路使用转角塔情况比较多;线路水平和垂直档距均存在很大差距;连续爬坡与下坡比较多的架线端。

在实际施工过程中,档距落差比较大的地区,滑车的摩擦力和受力大小为成比例关系,导致摩擦力配置均衡性非常差,细调驰度也比较困难。鉴于实际施工和传统紧线模式存在的问题,提出并设计一种新的可远程控制的液压紧线系统。

1.1 液压紧线装置

1.1.1 液压紧线系统控制基本原理

特高压输电线路自主式紧线装置作业控制的基本原理为:利用改变滚筒之间间距,对因输电线弹性伸缩导致的张力变化进行补偿,达到最小张力点张力约束在某范围内的目的,发挥出拉紧导线的作用,其偏差电压表达式为

式中:Ue代表偏差电压;Ur代表与拉力值相应电压指令信号的期望值;Uf代表反馈电压信号值。

将电子放大器具备的动态特性整体忽略掉,输出电流可表示为

式中:ΔI 描述的是输出电流值;Kd描述的是电子放大器增益值。

电液伺服阀运行过程中的传递函数使用的形式,由动力元件液压固有频率值决定。如果伺服阀频宽比液压固有的频率值大5~10 倍,能够将其用作比例环节的频率偏差调节,使其满足功率调制的频率Gsv(s)=1。

1.1.2 液压紧线系统动力学模型

液压紧线系统动力学方程为

式中:ΔF 代表质点的驱动力向量;[M],[C],[K]分别代表系统质量矩阵、阻尼矩阵以及刚度矩阵;{x},分别代表支点位移向量、速度向量以及加速度向量;{w}代表质点阻尼向量。

因为以往的液压紧线系统存在的伸缩距离受限和操作者劳动强度大的问题,不能在有效时间内控制张紧力的大小,所以综合考虑比例阀流量在工作过程中的传递函数,进入油缸液体增量与忽略质量MA的系统综合摩擦力,增加伸缩距离,提升控制张紧力的控制效果,由此获取有关测点张力SA的传递函数表达式为

式中:Kbv代表比例阀增益;Gbv代表Kbv为1 时比例阀传递函数;A 代表油缸进油腔的面积;MA描述的是活塞和负载的总质量;C 描述的是活塞和负载黏性阻尼系数;K 描述的是负载弹簧刚度;βec描述的是油缸中管路有效体积膨胀系数;Cip代表油缸进油腔油压。

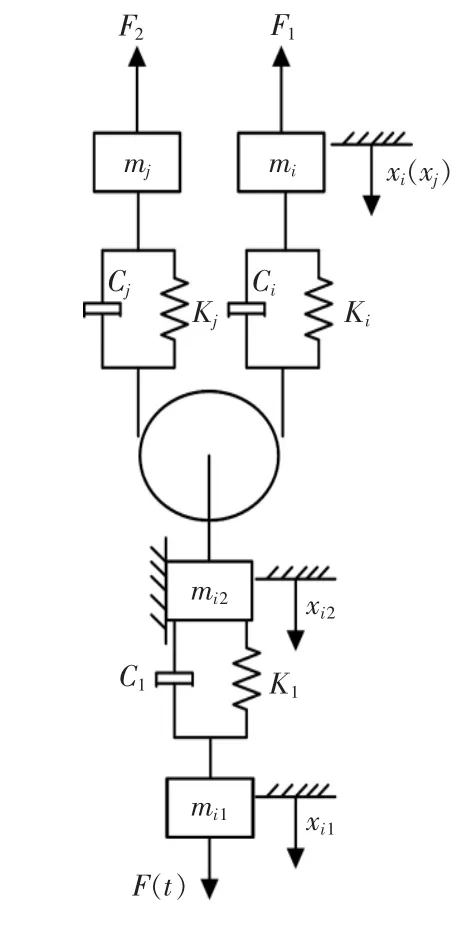

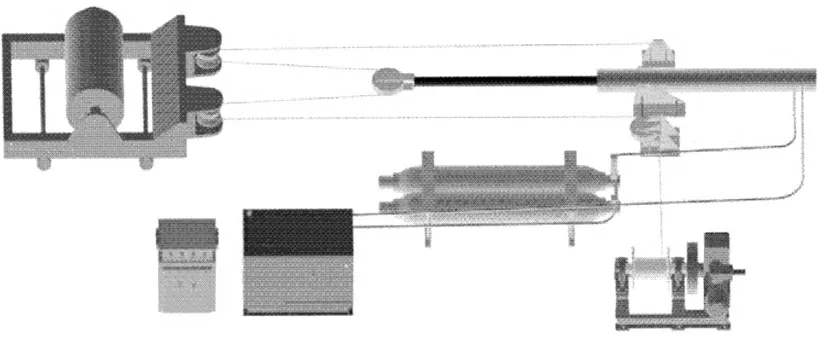

优化后的液压缸紧线装置工作过程中的动力学基础模型如图1所示。

图1 特高压输电线路液压缸紧线装置动力学基础模型Fig.1 Dynamic basic model of hydraulic cylinder tightening device for UHV transmission line

1.1.3 液压紧线系统控制器设计

模糊控制器在运行中不依赖于工业目标模型,利用系统的动态数据和模糊控制规则完成推理,从而有效地获得合适的控制量,具有较强的鲁棒性。

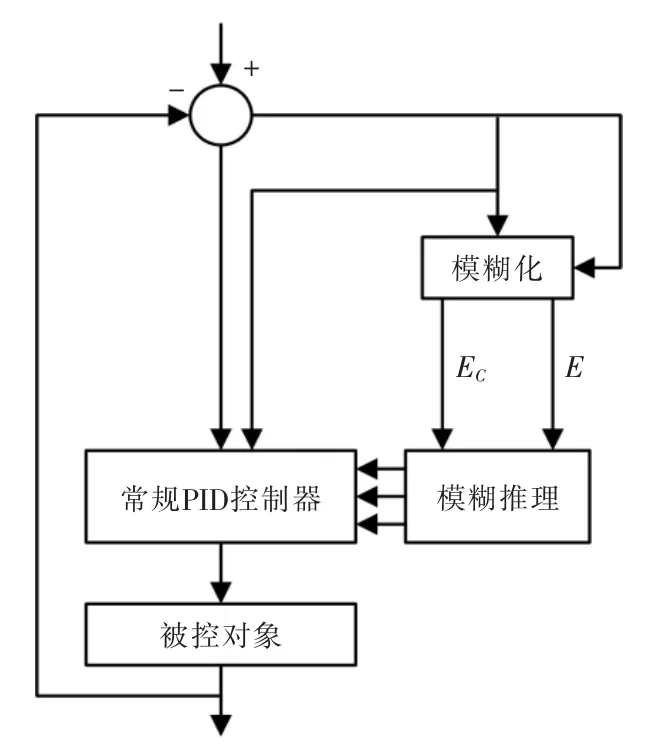

高效融合模糊控制和PID 控制是增强控制性能的可靠手段,为此利用模糊逻辑对PID 控制器进行自适应在线调整。过程中,模糊PID 控制器在自适应状况下将E,EC作为输入,满足各时间偏差与偏差变化率在PID 参数自主式调节过程中的需求,依据时间偏差与偏差变化率修改PID 参数,至此,自适应性模糊PID 控制器设计完毕,模糊自主式调节PID 控制器框架如图2所示。

图2 模糊自主式调节PID 控制器Fig.2 Fuzzy self regulating PID controller

在模糊控制器语言表征提取过程中,选取系统偏差E 和误差变化率EC作为模糊控制器输入[8-9];将KP,KI,KD作为输出。将E,EC模糊向量的模糊子集定义为{NB,NM,NS,ZE,PS,PM,PB},论域定义为{-3,3};KP,KI,KD模糊向量的模糊子集定义为{NB,NM,NS,ZE,PS,PM,PB},KP,KI论域为{-3,3};KD论域定义为{-0.1,0.1},各个模糊子集都使用三角形隶属度函数[10]。

模糊控制规则形成过程中KP,E 与EC的模糊关联性如表1所示。基于参数KP,KI,KD对系统输出产生的影响,能够整理出不同E,EC时KP,KI,KD自主式整定需求,由此能够得到模糊控制规则。

表1 模糊控制规则Tab.1 Fuzzy control rules

综合上述计算与分析,设计并构建模糊PID 控制结构:在系统作业中PID 控制器具备5 个输入量,分别为E,EC,KP,KI,KD,输出如式(5)所示:

式中:Ti,Td代表积分和微分的时间常数;T 代表采样周期。式(5)为控制算法。基于模糊数学规则,在相关软件中即可构建PID 控制器模型,进而提高紧线装置作业的容错性。

1.2 液压紧线装置监控

CAN(国际标准化的串行通信协议)通信软件在监控系统启动后,通过数据采集功能模块对液压紧线装置运行过程中的各个参数进行监视,所得数据通过发送和接收程序上报给监控人员[11-13],监控人员可以通过对数据传输可靠性的统计测量获得残余数据BT错误的概率,将残留错误的概率作为报文传送时错误概率YN的函数,即:

对数列值进行计算,经过累减生成还原,即可获得不同控制数据的估计值[14-15]。以此估计值为对液压紧线装置初始运行数据进行控制。

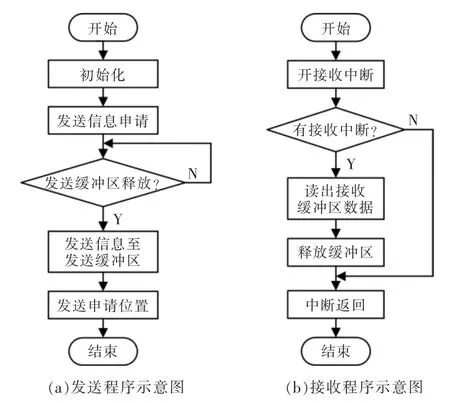

监控过程中的通信软件主要包含系统启动初始化、发送以及接收程序。在将报文全部初始化完毕,通信程序进入信息数据的发送与接收环节,如图3所示。其中,发送程序运行中,CAN 报文以自动的形式实现信息发送。远程监控人员仅需利用接收到的远程帧识别符,把相应的信息转移至发送缓冲寄存设备中,再将该报文对象编码命令申请寄存设备启动发送[16-17]。图3(a)为发送程序示意图。

CAN 报文信息的接收程序也是CAN 控制器自主式完成,一旦接收到发送完的标志位,程序由接收缓冲器中将接收数据读取出来。以提升系统工作效率为目的,接收过程使用的是中断方式。图3(b)为接收程序示意图。

图3 CAN 通信软件示意图Fig.3 Schematic diagram of CAN communication software

通过通信软件设计,为液压紧线装置运行监控提供支撑。

2 实验结果与分析

为增强液压紧线装置工作性能和验证可远程控制的特高压输电线路液压紧线装置有效性,进行一次相关性测试,引入CAN 设计一个紧线装置工作过程监控系统。该系统具备实时采集特高压输电线路液压紧线装置运行过程中的液压缸压力值和位移值等一系列相关参数以及控制液压泵与各种阀的功能,其液压紧线装置如图4所示。

图4 液压紧线装置Fig.4 Hydraulic tightening device

由图4 可知,CAN 总线下通信接口设计:监控系统的单片机和CAN 总线之间互为连接的模式主要为片外连接、片内集成。相对来说,比较传统和典型的方式将CPU(中央处理器)和CAN 控制器以及总线收发器相互连接,再接入总线网络,这种情况会使CPU 的外围电路呈现出复杂化的特性,系统很容易受到外界影响。综上所述,该系统引入C8051F040 型单片机,该单片机在一块芯片上共集成了64 KB Flash,4352 B RAM,CAN 总线控制器2.0 等。在电流冲击下,以保护收发器为目的,在其引脚位置各自利用一个5 Ω 限流电阻和CAN 连接,在CANH,CANL(两种信号线)和地间各自连接一个二极管。以防止总线上高频干扰与电磁辐射,CANH,CANL 和地间各连接一个滤波电容。除此之外,操作人员利用触摸屏幕实现参数设置,利用LCD 显示器对各参数进行监视。将所设计的装置系统和远程监控系统在Smulink 上实现,并与文献[4]和文献[5]方法进行对比,得到的液压紧线系统性能对比效果,如表2所示。

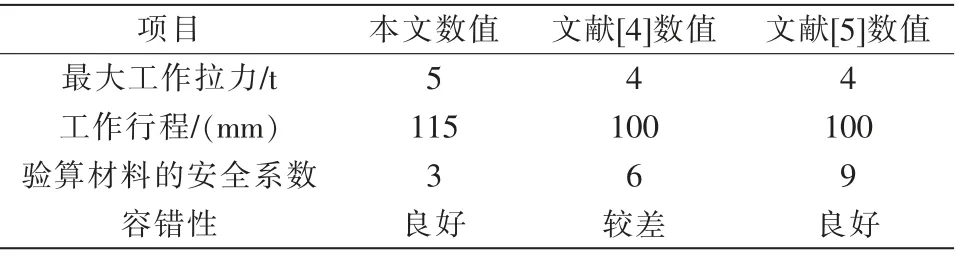

表2 不同方法的液压紧线系统性能效果Tab.2 Performance effect of hydraulic tightening system with different methods

由表2 可知,本文方法验算材料的安全系数为3,而材料的极限应力除以一个大于1 的系数n 则称为安全系数,当被除数越低,得到的系数越高,本文方法的n=3,与1 相近,则说明其极限应力较大,安全程度高,系统安全性能得到保证,所以CAN 控制器的引脚与收发器间能够不直接进行连接,可以通过根据高速光耦组建的隔离电路之后,再和收发器连接,由此就能够很好地隔离开总线各节点电气,容错性能良好,有效抑制了干扰。

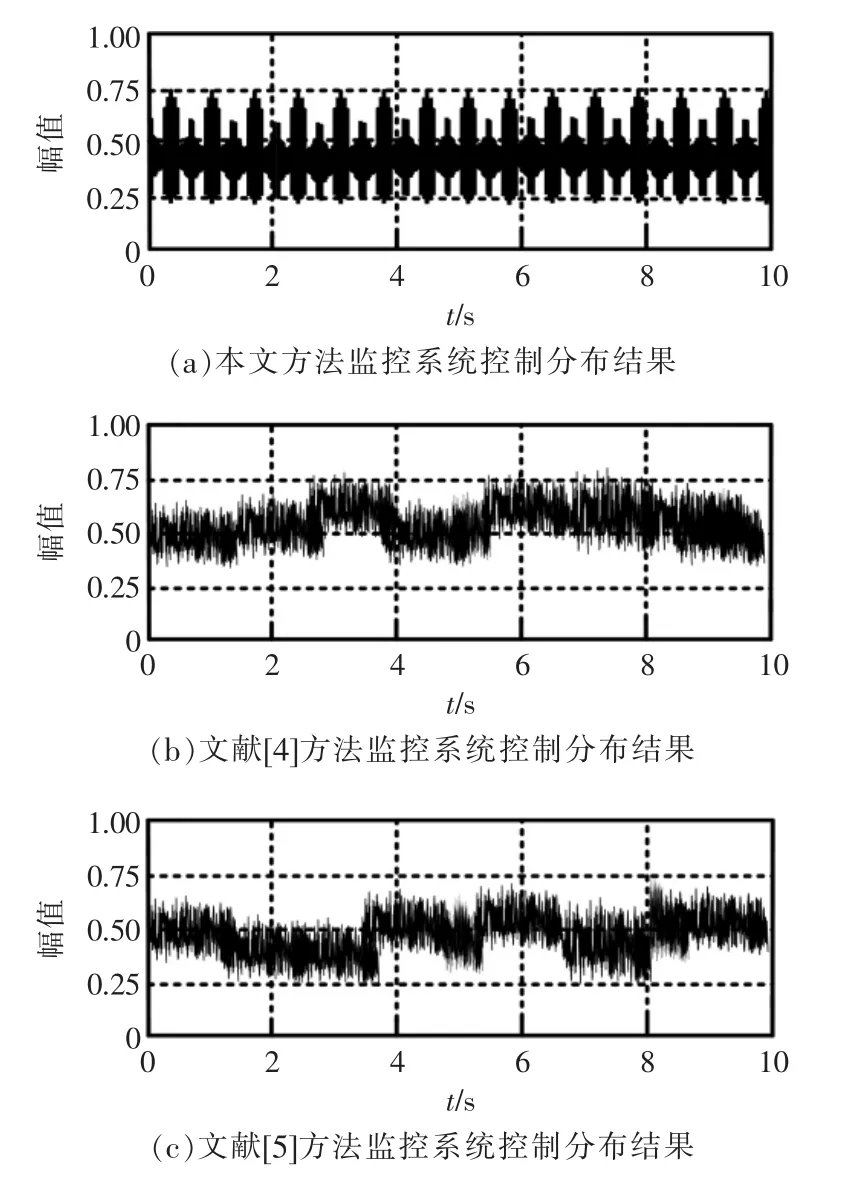

为进一步验证可远程控制的特高压输电线路液压紧线装置的有效性,利用本文方法、文献[4]方法和文献[5]方法对比分析其监控系统的控制分布结果如图5所示。

图5 液压紧线装置监控系统抗干扰性能分布对比结果Fig.5 Comparison results of anti-interference performance distribution of monitoring system of hydraulic tightening device

由图5 可知,利用文献[4]方法和文献[5]方法进行液压紧线装置监控系统的控制分布不均匀。而利用本文方法进行液压紧线装置监控系统的控制,其结果分布均匀,说明监控系统的实时监控信息通信顺畅,能够高效实现液压紧线装置的远程控制。

3 结语

鉴于特高压输电线路紧线系统设计的现实意义,提出可远程控制的特高压输电线路液压紧线装置。通过实时采集紧线装置液压缸压力值、位移值、速度值、流量值和温度等一系列参数以及控制液压泵与各种阀的功能提高紧线系统运行性能,增强紧线系统作业时的智能化,实验结果显示,装置运行性能良好,且监控系统通信性能也十分顺畅,有效抑制干扰,可对液压紧线装置实行远程控制,同时增强特高压输电线路正常运行性能。