不锈钢气体渗氮裂纹的控制

游平平,张志贵,徒玉龙

南京机电液压工程研究中心 江苏南京 211106

1 序言

近几年,我们陆续在许多不锈钢渗氮零件上发现渗氮裂纹现象,如在某型花键轴的齿部、某型导向柱球面发现渗氮裂纹,造成多个不锈钢渗氮产品在我公司不能顺利生产。因此,我们大量采用外协加工的方式解决渗氮生产问题,在外协加工的过程中,以离子渗氮的方式生产的零件没有发现裂纹问题,但以气体渗氮的方式生产的零件仍然存在渗氮裂纹问题。由于离子渗氮需要设计专用工装保护非渗氮面,因此对于形状复杂不易保护的零件和深孔渗氮件,不宜采用离子渗氮。

目前,我公司只有气体渗氮设备,因此着眼于自有设备,通过改进工艺方法,来消除渗氮裂纹隐患,满足公司生产需求,减少对外协加工的依赖,对保障产品质量和进度大有益处。

2 不锈钢渗氮裂纹分析

通过调研外协单位与我公司在渗氮热处理工艺方法的差异和产生裂纹的共性,分析渗氮过程产生裂纹的原因。普通合金钢使用多种渗氮工艺方法都没有发现过渗氮裂纹问题,而不锈钢,如2Cr13、1Cr11Ni2W2MoV等不锈钢经过多种渗氮工艺方法处理后,发现渗氮面不同程度地存在裂纹。

不锈钢含有较多的合金元素,阻碍氮原子的扩散,使渗氮速度减慢,渗氮层深度较薄[1]。不锈钢与普通合金钢最大的区别是Cr含量,如常用合金渗氮钢38CrMoAl中wCr为1.35%~1.65%,而常用渗氮不锈钢2Cr13、1Cr11Ni2W2MoV中wCr都在10.5%以上。Cr元素化学性质活跃,在450℃以上温度环境中,易与N元素结合成CrN。CrN是一种稳定的高硬度组织,CrN的存在大大提高了渗氮层的硬度,同时也会增加渗氮层的脆性,而脆性高就会增加产生裂纹的可能。N元素在不锈钢渗氮过程中的扩散速度明显要低于在合金结构钢的扩散速度,这样就导致在同等渗氮深度条件下,不锈钢渗氮时间要明显长于合金结构钢渗氮时间,这也是Cr含量差距大造成的结果。

与普通合金钢相比,不锈钢渗氮后硬度提高更显著,同时由于在不锈钢基体中的扩散速度要慢于合金钢,因此会导致渗氮过程中不锈钢渗氮层的氮浓度梯度更大,这样会造成两个不利影响,一个是脆性大,另一个是氮浓度高导致表层畸变大,且畸变应力也会增高,这两个因素都会增加渗氮层裂纹的风险。

3 试验与工艺验证

不锈钢渗氮产生裂纹的零件主要集中在2Cr13和1Cr11Ni2W2MoV这两种材料,而易产生裂纹的部位往往又与零件的结构尺寸有相关性。特别是渗氮面部位的曲率半径,对渗氮裂纹缺陷有显著的影响。因此,在渗氮试验中应充分考虑结构尺寸的影响,如某导向柱渗氮面为φ4mm球面,半径小、曲率大会导致N浓度梯度加大,增加了开裂风险。

3.1 试样的选择

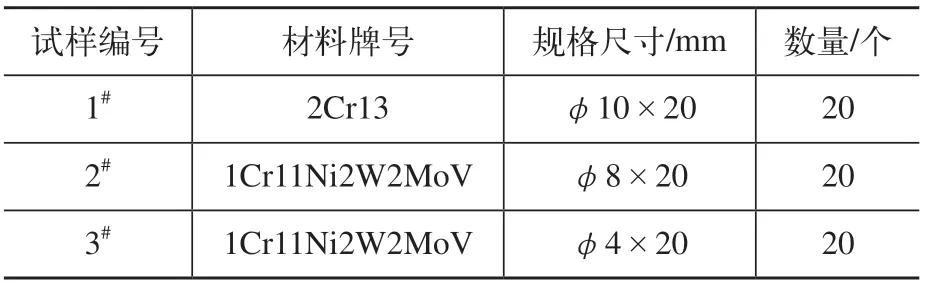

选取2Cr13和1Cr11Ni2W2MoV两种材料的棒材,规格为φ12mm×220mm,各两根,加工成试样,为了区分材料,试样做成不同尺寸并刻编号,见表1。

表1 试样材料及规格

3.2 渗氮处理前的预备热处理

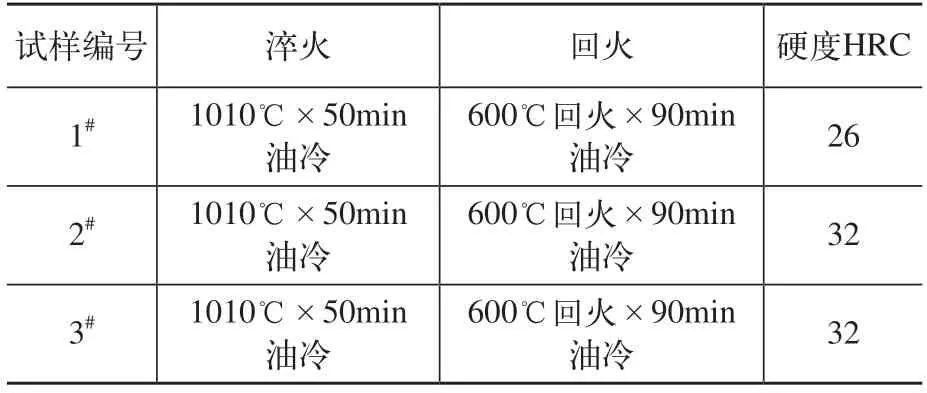

为了保证心部硬度,3种规格的材料先进行调质处理。调质工艺为:真空炉淬火1010℃×50min油冷,井式炉600℃回火×90min油冷。调质工艺见表2。

表2 调质工艺和结果

3.3 渗氮工艺试验

渗氮工艺试验采用1#、2#、3#试样同炉热处理,每炉每种试样装2个。在不同的工艺条件下进行工艺试验,渗氮处理采用的设备为尼翠斯气体渗氮炉。常用的不锈钢渗氮工艺主要过程为:①通氨排气。②活化。③500℃强渗1.5h。④570℃扩散。⑤高流量冷却。

控制裂纹倾向主要从第3段和第4段调整,以降低裂纹产生的风险。欧美国家针对不锈钢渗氮时,推荐强渗处理时间为1.5~2.5h。针对不锈钢渗氮易产生裂纹的问题,我们认为引起裂纹的主要原因是渗氮后渗氮层脆性显著增加,同时渗氮层的氮浓度梯度大引起表层畸变应力过大。因此,渗氮工艺改进的总体思路是适当降低氮浓度,同时要保证产品渗氮层的硬度、深度和金相组织要求。而降低氮浓度主要通过调整时间参数t和氮势KN。

1)试验1:无扩散段试验。取消第4段扩散工序,对比第3段强渗工序调整对裂纹的影响。图1是2Cr13钢强渗50min的金相组织,图2是2Cr13钢强渗2.5h后的金相组织。

图1 2Cr13钢强渗50min无扩散金相组织

图2 2Cr13钢强渗2.5h无扩散金相组织

从试验1调整强渗时间无扩散工艺对比可以看到,渗氮层表面均出现了渗层脱落现象,图2比图1中的渗层组织脱落更严重,因此增加强渗时间会增加边沿脱落的风险。图1、图2中的渗层组织都出现了明显的白亮层,为不合格组织。试验表明,强渗容易形成高脆性的渗氮层,强渗时间越长,脆性越大。

图3 2Cr13钢1#试样渗氮金相组织

2)试验2:按常用工艺强渗处理和扩散。试验2三种试样同炉,渗氮工艺采用强渗500℃×1.5h,扩散570℃×22.5h。图3为2Cr13钢1#试样渗氮金相组织,图4为1Cr11Ni2W2MoV钢2#试样渗氮金相组织,图5为1Cr11Ni2W2MoV钢3#试样渗氮金相组织。

图4 1Cr11Ni2W2MoV钢2#试样渗氮金相组织

图5 1Cr11Ni2W2MoV钢3#试样渗氮金相组织

从图3~图5可以看出,采用扩散工艺后,所有渗层组织都消除了白亮层,图3未见明显裂纹,表层有脱落现象,图4未见明显裂纹,表层有脱落现象(表层脆性大,抛光形成的脱落),图5能见到渗层裂纹。

3)试验3:按改进工艺强渗处理和扩散。为了降低渗氮层的氮浓度,我们主要工作放在第3段调整上。在第3段有两种方式可以调整氮浓度,一个是控制强渗时间,另一个是调整氮势KN,通过缩短强渗时间或降低氮势,都可有效地降低渗层表面氮浓度。降低氮势是通过调整氨分解率来实现的,降低氮势同时会降低N原子的扩散速度。为了保证渗氮深度,需要增加扩散时间,由于渗氮本身周期长,因此用增加扩散时间来保证渗氮深度既不经济,工艺变动过大,可靠性也不强。我们通过缩短强渗时间来降低氮浓度。为了保证渗氮层硬度满足要求,强渗时间不能太短,特别是有一定渗氮深度要求的渗氮零件,强渗时间过短,会导致表层硬度不足。

将经过调质处理的不锈钢试件进行渗氮处理,第3段强渗时间改为45min,KN=0.5%,扩散时间为30h,三种试件进行同炉渗氮试验。图6为工艺改进后2Cr13钢1#试样渗氮金相组织,图7为工艺改进后1Cr11Ni2W2MoV钢2#试样金相组织,图8为工艺改进后1Cr11Ni2W2MoV钢3#试样金相组织。

图6 工艺改进后2Cr13钢1#试样金相组织

图7 工艺改进后1Cr11Ni2W2MoV钢2#试样金相组织

图8 工艺改进后1Cr11Ni2W2MoV钢3#试样金相组织

从图6~图8可以看出,渗氮层表面都没有出现裂纹,抛光处理后表层也没有出现明显的脱落现象。脆性检查均为Ⅰ级。

表3 三组渗氮试验结果对比

4 试验总结

三组渗氮试验结果对比见表3。

通过以上三组试验对比可以看出,不锈钢渗氮产生裂纹的主要原因是由于Cr含量高,渗氮后高含量的CrN组织增加了渗层脆性,同时增加了畸变应力。强渗导致零件表面氮浓度高,过饱和的合金渗氮物明显增加了渗层的脆性,当零件渗氮面曲率半径小,或存在齿边、尖边时,脆性大的渗氮层会出现明显的脱落和裂纹。强渗阶段是N原子快速与合金元素结合的过程,强渗时间太长,会明显提高零件脆性。试验3表明,适当缩短强渗时间可降低氮浓度,降低渗氮层脆性,渗氮层的脱落和裂纹倾向将大大减弱。

5 结束语

通过工艺试验和产品验证试验,采用气体渗氮的方式,不锈钢渗氮裂纹是可以避免的。通过采用缩短强渗时间的方式,适当降低表面氮浓度,可降低裂纹产生的风险。对于存在齿面、尖边、曲率半径小的渗氮零件,需要特别注意渗氮裂纹的风险。对渗氮层深度要求很浅(如深度要求0.1mm左右)的零件,强渗时间缩短是较好的选择。