双摆头五轴联动加工中心后置处理仿真与优化*

佛新岗

(西安航空职业技术学院,西安 710089)

0 引言

随着航空航天、汽车、国防工业、造船、模具等行业的快速发展,机械产品的结构设计越来越复杂,同时对加工效率和质量提出了更高的要求,特别是空间复杂曲面类零件加工难度不断上升,多轴联动数控加工中心在这一领域得到了广泛应用。针对特定的产品模型,双摆头五轴联动数控加工中心在企业中也已普遍使用,其中后处理开发就是一个非常关键的技术环节,决定了机床的使用效率和产品加工质量。近年来,许多学者对双摆头五轴联动加工中心后处理进行了研究:文献[1-4]针对双摆头五轴机床的旋转角进行了研究与优化;文献[5]基于MasterCAM软件研究了针对双摆头五轴机床钻孔的后处理基本方法;文献[6-8]针对影响双摆头五轴联动加工中心加工质量的因素进行了研究。总的来说,偏于理论研究,实践应用较少,特别是后处理NC程序的优化研究更少。

本文以航空叶轮加工为载体,基于UG和VERICUT软件针对双摆头五轴联动数控加工中心的后处理及NC程序优化进行了深入探讨,加工效率、加工质量、刀具寿命均得到了有效提高。

1 航空叶轮加工工艺分析与设计

1.1 工艺分析

航空叶轮模型如图1所示,它是航空发动机的核心部件之一,在对其进行加工工艺设计时必须注意的几个问题如下:

图1 航空叶轮模型

(1)由于航空叶轮叶片的旋伸长短及薄厚不同,加工难度不同,加工过程中铝材质容易黏刀,如何选择合适的加工参数比较关键;其次由于铝材质刚性差,精加工时容易振刀,如何较好地控制表面质量是加工难点。

(2)在加工流道较窄的航空叶轮时,应优先选择带锥度的球头铣刀,这样既可以提高刀具的刚性,又可以避免干涉。

(3)采用3+2开粗加工、多轴联动开粗加工相结合的粗加工策略,是航空叶轮加工效率提高的有效途径,可以实现余料均匀的精加工余量,同时保证加工的效率和质量。

1.2 工艺设计

航空叶轮加工材料为A2618,毛坯为预加工件,部分零件长度、直径尺寸已经精加工到位,无须再加工。加工设备选用双摆头5轴联动数控加工中心,通过自定心卡盘进行装夹,遵循先粗后精加工原则:粗加工⟹半精加工⟹精加工。零件加工程序单如表1所示。

表1 零件加工程序单

以UG NX12.0软件为平台,采用mill_multi-blade模块功能完成航空叶轮加工的刀具轨迹设计,生成的刀具轨迹如图2所示。

(a)叶轮开粗 (b)轮毂精加工

(c)主叶片精加工 (d)分流叶片精加工

2 五轴数控机床及后处理

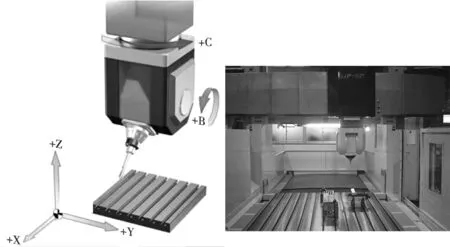

2.1 WALDRICH COBUR五轴机床结构

德国WALDRICH COBUR五轴联动龙门加工中心是一款典型的BC轴双摆头五轴联动加工中心,配置数控系统为Heidenhain530,具有RTCP(刀尖跟随功能)功能。这种机床即可联动亦可单动,其主要特点是可以加工复杂曲面的模具和船舶的螺旋桨等,其结构如图3所示,实体机床如图4所示。其主要参数有:X/Y/Z轴行程为7200/3100/1450 mm、B轴旋转范围为±95°、C轴无极限、主轴转速为25~4500 r/min、横梁到工作台高度2200 mm、工件可过双柱(龙门)宽度为2500 mm等。

2.2 后处理开发

基于UG/Post Builder软件模块开发后处理主要步骤如下。

(1)机床运动学设置。主要包括机床类型、机床行程、机床旋转角等相关内容设置。

图3 机床结构 图4 BC双摆头五轴联动龙门加工中心

(2)实用功能设置。Heidenhain530数控系统主要实用功能指令有M126/M127/M128/M129/CYCLE 7/CYCLE 32等。其中:

①M126表示机床旋转轴以最短路径移动至指定角度位置,一般设置在工序起始序列中,起到防止超程与过切的效果;M127表示取消该功能,一般设置在程序开始与程序结束序列中。

②M128表示建立RTCP功能,原理如图5所示,一般设置在工序起始序列中;M129表示取消该功能,一般设置在程序开始和程序结束序列中。

③CYCLE 7表示建立坐标平移功能,可以在工件不同位置进行重复加工。

④CYCLE 32表示公差设置,原理如图6所示,可以保护机床并提供加工质量。

图5 M128功能原理 图6 CYCLE 32功能原理

(3)辅助设置。主要包括毛坯、冷却液、主轴、退刀、程序结束等相关指令设置,设置流程如图7所示。

图7 实用功能设置

3 产品加工

3.1 仿真与优化

VERICUT软件是一款仿真真实度极高的数控仿真加工软件,通过它可以对经过后处理文件输出的NC程序进行仿真验证并优化,确保仿真过程中无过切、少切、碰撞、干涉等问题。VERICUT的优化功能主要指的是针对NC程序中切削进给率的优化,通常采用的是恒定体积切削、恒定削厚方式进行优化。其中,恒定体积切削方式主要用于粗加工,以提高加工效率;恒定削厚方式主要用于精加工,以提高加工质量。但是这种优化方式没有考虑加工过程中刀具承受忽高忽低切削力的因素,严重影响了刀具的使用寿命。

本文采用VERICUT软件中的FORCE优化模式进行对NC程序进行优化,这是一种基于物理方面计算最大的合理进给速度的优化模式,主要参考依据有刀具形状、刀具材质、毛坯材质以及机床功率等参数。

(1)在刀具的优化模块里选择削厚&力优化模式,根据数控机床相关加工指标设置最小切削进给、最大切削进给、空进给等相关初始优化参数,进行切削力和切削厚度的预测,预测结果如图8所示。

图8 FORCE优化前最大削厚和总力曲线

(2)从图8可以获知,切削厚度和切削力两项加工指标均不稳定,严重影响了加工质量和刀具寿命。为了获得更加稳定的切削效果,选取0.016 mm的最大削厚、900 N的总力均值进行优化,结果如图9所示。

(3)从图9可以获知,经过FORCE优化之后NC程序,获得了较为稳定的切削厚度和切削总力,既保护了刀具,又提高了加工质量。优化后的进给速度随着加工轨迹的变化而适时调整,以适应加工角度的变化,保持稳定的切削力,同时可以节约加工时间近30%。

图9 FORCE优化前、后最大削厚和总力曲线对比

3.2 实体加工

在WALDRICH COBUR五轴联动龙门加工中心机床上进行航空叶轮的实体加工,验证后处理文件的正确性、实用性,加工过程和结果如图10、图11所示。经过专业检测设备检测之后,产品的形状、位置、表面粗糙度等检验指标均在设计范围内,完全符合产品设计要求。

图10 找正工件 图11 实体零件

4 结束语

本文基于UG软件的后处理构造器模块开发了双摆头五轴联动加工中心的专用后置处理文件。以航空叶轮为载体,利用VERICUT仿真软件验证了后处理NC程序的合理性,并以FORCE优化模式对加工进给率进行了合理优化,可以得出以下结论:①FORCE优化模式可以大幅度提高生产效率,缩短生产周期;②FORCE优化模式是基于恒定切削力的优化,避免了由于切削力突变导致的断刀,延长了刀具寿命;③在难切削材料加工和五轴联动侧铣很有优势。