TBM刀座焊缝坡口参数设计及性能分析*

张 伟,袁超伟,程永丰,王家海,霍军周

(1.大连理工大学机械工程学院,辽宁 大连 116024;2. 中铁十九局集团第一工程有限公司,辽宁 辽阳 111000)

0 引言

TBM (全断面隧道掘进机)是一种集成化的大型隧道掘进设备,已广泛应用于水利、铁路等各个领域。刀盘作为TBM最核心部分,位于TBM最前端,承受巨大的动态随机载荷[1]。刀座是TBM刀具主要承载部件,通过箱体式组装焊接方式镶嵌在刀盘面板上,焊缝作为刀座各零件主要承载和连接方式,直接承受滚刀破岩载荷,极易因应力集中开裂,引发刀盘整体结构强度下降,影响工程效率造成安全事故。通过对我国中天山、辽西北及引汉济渭等工程的调研发现,掘进时刀盘会频繁出现开裂现象,其中,焊缝裂纹是主要的失效形式,约占总失效比重的70%,且主要发生在刀座的焊接区域。焊缝性能直接影响到TBM的安全掘进,而恶劣的作业环境进一步提高了损伤维修及工程延误成本[2],因此,在设计阶段对TBM刀座进行焊缝强度及损伤规律研究至关重要。

焊接接头几何细节对结构强度影响评价标准主要为应力集中系数。Nguyen T N等[3]采用有限元法研究了接头几何参数对疲劳寿命的影响规律,焊趾夹角及半径的增大能增强抗疲劳强度;何柏林等[4]研究缺陷接头在线切割及磨削处理后,表面几何应力集中由2.29降低至1.29和1.0时,疲劳寿命提高5.8及8.9倍,强度大幅度提升;周张义等[5]利用名义应力法,分析了轨道机车动态承载焊接结构的接头焊缝区域疲劳强度,解释了焊接接头尺寸效应对焊缝疲劳性能的影响。李广庆[6]针对TBM刀座焊接结构改进提出将刀座角焊缝改为对接焊缝,得到有利于刀座疲劳性能的残余应力场;由于传统求解焊缝应力集中的整体法具有很强的局限性,无法对焊缝焊根及焊趾区域进行非线性处理,缺口应力法的引入[7]进一步优化了应力集中评价系统,刘旭、孙思远[8-9]采用有限元法研究了缺口处理后的对接接头和T型接头特征参数的应力集中规律,与Nguyen T N结果具有较强的相似性,并比较了不同计算公式法和有限元法计算结果的差异性。

本文采用虚拟缺口半径法对TBM刀座焊缝结构进行应力分析并进行焊缝参数结构优化,改进TBM刀座焊缝结构的整体力流效果,降低应力集中,提高了刀座整体焊接疲劳强度,保障TBM掘进效率。

1 局部虚拟缺口半径法

目前,大型构件焊缝分析中多采用传统设计方法,如图1所示,整体法(名义应力法,结构应力法)建模中忽略焊缝本身结构细节特征,保守计算容易出现整体强度过剩而局部区域损伤严重的问题[10],缺口应力法能更好的反映焊缝的真实应力状态,通过参数化模型轻量设计方法对焊缝局部细节特征调整,研究焊缝局部应力变化及设计规律,在不改变整体结构的前提下,更好的优化焊缝,工程分析中以其简单性及准确性应用越来越广泛。

图1 焊接结构表面应力分布

焊缝结构缺口应力法原理[11]如图2所示,对于一个夹角为2α的缺口,尖端存在奇异应力,采用小体积内的平均应力来表征缺口真实应力。但由于缺口尖端存在支撑效应,降低了实际峰值应力,在进行疲劳寿命评估过程中,寿命下降程度并不与计算的弹性缺口应力集中成比例,Neuber率先引入微结构的约束尺寸,认为该约束尺寸与材料的断裂韧度KIC和屈服强度有关[12],图2a为缺口方向拉伸作用下在约束尺寸范围平均应力的求解方法;为了使理论与工程实际更好贴合,国际焊接学会(IIW)提出虚拟缺口半径法[13],简化缺口根部繁琐的积分过程,采用缺口根部较大的虚拟缺口圆上最大应力代替真实缺口下约束尺寸积分下的平均应力,如图2b所示,虚拟半径的计算公式为:

ρf=ρ+S·ρ*

式中,ρf为虚拟半径;ρ为焊接缺口处实际的缺口半径;S为约束系数;ρ*为真实缺口下约束尺寸ρ*。

Radaj D[14]假定了最危险的缺口工况,即实际缺口半径ρ*=0 mm,此时的虚拟缺口半径ρf=1 mm。

(a) 缺口应力法 (b) 虚拟缺口半径法图2 虚拟缺口半径法

2 刀座损伤分析及焊缝参数化建模

2.1 刀座损伤分析

TBM刀座结构如图3所示,刀座主要通过4类焊缝完成部件装配,如图4b所示,刀座焊缝主要包括前面板E与外刀座B之间的侧向焊缝A、内刀座H与外刀座G之间的侧向焊缝B(侧向)、内刀座H与外刀座G之间的正向焊缝C(正向)、中间面板F与外刀座G之间的正向的焊缝D(正向)。滚刀轴放置在内刀座支撑槽内,如图3a所示,通过大螺栓及楔形块前后把紧,前面板为掌子面。长距离、大埋深的岩层掘进过程中,刀盘局部损伤在所难免,根据工程实际调研,刀座焊缝裂纹形式多样,兼有热影响区裂纹及焊缝区裂纹,给起裂位置及起裂方向的预测提出更高要求。图4为刀座受力图,TBM在掘进过程中,滚刀一方面要绕刀盘中心公转,离心作用将滚刀轴推向内刀座,对内刀座产生轴向及切向的侧向力FS和滚动力FT,另一方面,与岩石的贯入切削作用产生的摩擦力使滚刀逆于公转方向绕滚刀轴自转,刀盘在贯入过程中需要较大的法向力FN作用,是岩石初始裂纹的主要原因[11]。综合受力状况、结构特性及工程损伤调研,刀座易损伤区域为图3b的侧向焊缝A和B,是损伤判断及结构优化主要区域。

(a) 滚刀刀座结构 (b) 刀座焊接结构图3 刀座结构

图4 刀座受力图

2.2 参数化模型

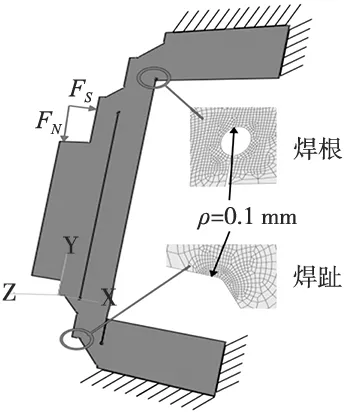

综合考虑结构细节及载荷条件对刀座焊缝应力集中的影响,在不改变整体结构的前提下,通过参数化模型轻量设计方法研究焊缝局部应力变化及设计规律,指导焊缝结构设计。采用图4b中M截面对刀座结构进行简化,建立刀座多焊缝结构焊缝坡口参数化模型,以便分析各焊缝坡口设计参数下缺口点的应力集中系数,如图5所示,模型材料选择为Q345,按照焊缝虚拟缺口半径法的参数要求,焊根及焊趾处圆弧半径ρ=1 mm,为保证计算精度,缺口细节网格尺寸为0.1 mm,整体模型网格尺寸为3 mm,载荷特性影响因数主要表现为法向力及侧向力作用,施加在图中内刀座上,同时在刀盘前面板和中间面板表面上施加约束。

图5 刀座焊缝参数化模型

3 缺口应力集中系数分析

3.1 滚刀载荷比

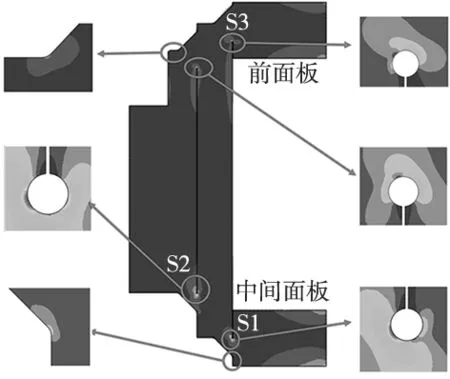

根据TBM刀盘加载模式,侧向力与法向力的比值即滚刀载荷比K为0.1时,截面模型计算结果如图6所示,各焊缝焊根处均有较大应力集中,焊趾应力相对较小,最大应力发生在侧向焊缝A类焊缝的中间面板侧焊根处。综合T型焊缝的结构设计规律[6],控制较大的局部过渡倾角,进一步的研究载荷对整体应力分布的影响,随着载荷比的增大,刀座截面上各个焊根处应力分布特征保持不变,中间面板侧(S1、S2)应力集中保持在焊根左侧与面板方向呈现一定夹角,前面板侧最大应力集中发生在焊根右上方。因此,损伤演变中,中间面板侧倾向于起于焊根的焊缝区裂纹,而前面板侧倾向起于焊根的热影响区裂纹,很好的解释了刀座焊缝破坏载荷损伤原因。

同时,载荷比变化时,最大应力点发生迁移,当滚刀载荷比在0~0.5时,最大应力集中发生在中间面板与外刀座的焊缝焊根处,如图6中S1点,当载荷比在0.5~1时,最大应力集中发生在内外刀座焊缝焊根处,即S2点,当载荷比大于1时,最大应力集中转移到前面板与外刀座的焊缝焊根处,即S3点,并且当中间面板侧出现最大应力集中时,应力大小随载荷特征变化较小,而当应力集中发生在刀盘前面板时,应力集中十分明显,随载荷比剧烈增加,损伤更为严重。图7为刀座焊缝最大应力点的缺口应力集中系数随滚刀载荷比的变化规律。

图6 刀座缺口应力法有限元计算结果

图7 载荷比与焊缝最大缺口应力集中系数关系

3.2 坡口倾角

为研究焊缝坡口参数对TBM刀座应力集中的影响,求解最优焊缝结构参数,提高刀座承载能力,本文采用正交实验的方法,分析了不同载荷比时焊缝内角对刀座应力集中位置以及最大缺口应力集中系数的影响规律。在计算时,关心刀座开裂位置,保证加载的侧向力和法向力的等效载荷不变,分析最大应力处缺口应力集中系数。图8所示为刀座Y型焊缝倾角示意图。

图8 Y型焊缝倾角示意图

首先采用单焊缝应力集中优化方法,以S1点焊缝结构为优化对象,控制载荷比K及内坡口角度α的变化,刀座不完全焊透时,仅增加S1点内坡口倾角α,K小于1时,明显减轻S1点的应力集中,并加速应力集中点由S1向S2点偏移,过大的坡口倾角集中应力更大,增加成本焊透处理对应力集中的负作用会更加明显;K大于1时,应力集中点不再迁移到S3点,依旧保持在S2点,内坡口角度越大,应力集中现象越显著。因此,单焊缝内坡口倾角的优化在较高的载荷比时能很好的降低整体应力集中效果,但在低载荷比时会加剧应力集中。

图9 单焊缝倾角α与缺口应力集中系数的关系

采用整体优化的方法对焊缝坡口倾角进行结构优化设计。以缺口应力集中系数为控制指标,采用正交试验方法进行滚刀载荷比动态变化情况下焊缝倾角最佳设计参数。如表1所示,在对刀盘中间面板侧的焊缝S1、S2进行焊缝结构整体优化时,根据图7滚刀载荷比与焊缝最大缺口应力集中系数关系,测试滚刀载荷比为0.1~1.2时不同时焊接坡口参数对缺口应力集中系数的影响;在对前面板侧焊缝结构进行参数优化时,根据图7,测试滚刀载荷比为1.1~1.6时不同时焊接坡口参数对缺口应力集中系数的影响。

表1 焊缝坡口参数分析表

根据正交实验表,对S1、S2两处焊缝同时进行参数化设计,控制载荷比K及坡口角度α的变化,分析结果如图10所示,中间面板侧焊缝内坡口倾角优化对低载荷比时应力集中产生明显效果,倾角α>15°后与应力集中正相关,载荷比大于0.5后基本上没有优化效果并加剧应力集中。对比单独增大S1点焊缝α角的计算结果,低载荷比时应力集中在数值上有大幅下降。

图10 双焊缝倾角α与缺口应力集中系数的关系

综合考虑焊缝结构优化过程,中间面板侧内坡口倾角α=15°时具有最优解,各方面缺口应力集中系数下降均比较明显。

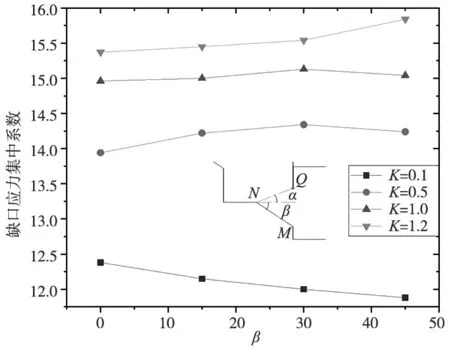

根据正交实验表,以倾角β作为设计变量时,应力集中计算结果如图11所示,倾角β的变化对整体应力集中的影响较小,较大的倾角β对低载荷比时的结构损伤有较小的减轻作用。

图11 双焊缝倾角β与缺口应力集中系数的关系

以前面板侧焊缝的坡口倾角为研究对象,控制载荷比K及坡口角度α的变化,应力集中结果如图12所示,随着α角的增大,应力集中效应急剧下降,整体优化效果非常明显,完全焊透时计算结果相对中间面板侧焊缝更加具有优势,能很好的解决过大的侧向应力FS产生的应力集中。在β角的设计过程中,应力集中效果与中间面板侧焊缝类似,对刀座应力集中的影响变化范围较小,增大坡口倾角β会增加应力集中系数,K越大越是明显,在焊接设计时,焊缝表面建议设置较小坡口,满足结构强度即可。

图12 倾角α与缺口应力集中系数的关系

4 结论

本文针对TBM刀座由于整体法进行焊缝结构设计造成的焊缝应力集中及母材强度过剩等问题,提出一种对TBM刀座焊缝坡口参数化及性能分析的方法。

(1)通过采用虚拟缺口半径理论法对TBM刀盘刀座焊缝进行了参数化建模分析,考虑主要损伤载荷比、单独及组合焊缝内倾角对应力集中的影响,分析其损伤原因及变化规律。

(2)通过分析载荷比变化过程中应力集中转移现象发现,低载荷比容易发生在中间面板侧起于焊根的焊缝区裂纹,高载荷比容易造成正面板侧起于焊根的热影响区裂纹;低载荷比时优化应力集中侧单焊缝会加剧应力集中,较小内坡口倾角会减缓高载荷比时应力集中现象。

(3)倾角优化对整体结构影响较小,只需要保证结构强度即可,整体优化设计中要求中间面板侧焊缝内坡口倾角为15°,且正面板侧焊透时较为理想。同时,工程分析需要进一步考虑焊接材料、焊接工艺及缺陷状况对应力集中的影响,需要进一步的实验验证。