浅谈数控车削中出现振纹的原因和解决方法

曹磊

摘要:针对数控加工中出现振纹的成因,本人根据实际加工经验,对其进行综合分析,通过合理选择切削用量、正确装夹工件及刀具等措施,从而避免了振纹的产生。

关键词:工件;刀具;切削用量;解决方法

中图分类号:TG5 文献标识码:A 文章编号:1674-957X(2021)08-0081-02

0 引言

在數控车床加工中常出现振纹现象,这一种现象是一种不正常的加工现象。它给零件的美观、精度、配合都带来了很大的影响,从而也影响到了零件的经济性和使用寿命。那么振纹是怎么产生的?又该如何解决?笔者在学校学习过程中很注意这方面知识的搜集,经过分析和实操,终于将这个问题搞清楚并解决了。以下是笔者在实际加工中碰到和解决的问题,并做了一些分析和总结。

1 振纹出现的原因

笔者对零件在加工中出现振纹进行分析,找出引起振纹的原因,这样才能采取相应的措施来提高工件的使用寿命和经济性。引起零件振纹的因素很多,主要包括工件的材料及安装、刀具的装夹及磨损和切削用量的选择等。

1.1 工件的材料及安装

用于数控加工中的工件材料有很多,如钢件、不锈钢、铸件、铸铁等,笔者用的是45号钢,在以前加工中用同样的材料没有引起振纹,所以这就跟工件的材料没有关系了。

数控车床的夹具主要是三爪卡盘,数控车床在装夹时的注意事项:

①在工件安装时,要依据材料切割剩余大小来对卡盘爪紧力、行程与直径进行调节。如果有一定需求,可以在工件的尾部制定中心孔,利用顶部对其夹紧。

②工件必须保留相应的夹持距离,其长短具有相应的要求,必须依据工件的长度来确定夹持长度的具体长短。

③工件的中心点与主轴的中心点尽可能的重合。如果工件夹持位置需要进行加工,那必须将工件外圆包裹,防止加工过程中损坏外圆。

笔者在加工时这些都注意了,所以排除了工件安装问题。

1.2 刀具的装夹及磨损

装刀是数控机床加工中极其重要并十分棘手的一项。刀具是否安装完善,对切削能否顺利完成造成直接影响,同时还会影响到工件质量,所以,一定要保证刀具安装正确,以下是主要重视和注意的几个相关问题:

①安装刀具之前,确保刀片与刀杆完整且干净。

②刀杆在安装上刀架之前,必须保证方向是正确的。伸出部分不宜过长,一般为刀杆厚度的1.5倍。长度过大,会降低刀杆的刚性,在切削过程中出现振动情况,严重影响加工工件的质量。

③刀具安装过程中,一定要将刀尖与主轴中心对其。车刀装的太高,后角减小,后刀面与工件加剧摩擦。装的太低,前角减小,切削不顺利,会使刀尖崩碎。

④车刀刀杆轴线应与轴线垂直,车刀安装的歪斜,对主偏角、负偏角影响较大,特别是在车螺纹时,会使牙形半角产生误差。

⑤如需垫片,车刀底面的垫片要平整,并尽可能用厚的垫片,以减少垫片数量。调整好刀尖高低后,至少要用两个螺钉交替将车刀拧紧。

在车削时笔者用的是机夹刀,所以刀尖是等高与主轴回转中心的,刀头清洁度很好,垫片是一整体的,在检查刀具时发现内镗孔刀的刀头有些磨损。而磨损又可分为正常磨损和非正常磨损两大类。

1)初期磨损阶段。表面粗糙度不平,主后刀面与过渡表面接触面积小,压应力集中于刃口,导致磨损速率大。

2)正常磨损阶段。粗糙度表面被磨平,压应力减小。

3)剧烈磨损阶段。磨损量VB达到一定限度后,摩擦力增大,切削力和切削温度急剧上升,导致刀具迅速磨损面失去切削能力刀具的磨钝标准以加工要求的主后刀面中间部分的平均磨损量VB允许达到的最大值作为磨钝标准。

1.3 切削用量的选择

切削用量又称切削要素,它是主运动和进给运动大小的参数。包括切削深度ap(背吃刀量)、进给速度vf(进给量f)、切削速度Vc(主轴转速n)(在切削加工中又称为三大参数)在金属切削加工过程中要根据不同的刀具材料、工件材料、加工条件、加工精度及机床性能等综合考虑选择合理的切削用量。

1.3.1 确定切削的深度ap值

工件表面已经加工和没有加工之间的垂直距离称之为切削深度,又称背吃刀量,即每次进给车刀时车刀切入工件的深度。刀量ap依据具体机床、工件大小、刀具刚性来做出确定,刚度达到情况时,应该让背吃刀的定量与加工工件的余量相同,这样能够降低进给的数量,提升产量。如果对工件具有精度需求时,应当适当留出精车余量,其所留精车余量一般比普通车削时所留余量小,常取0.2-0.5mm。

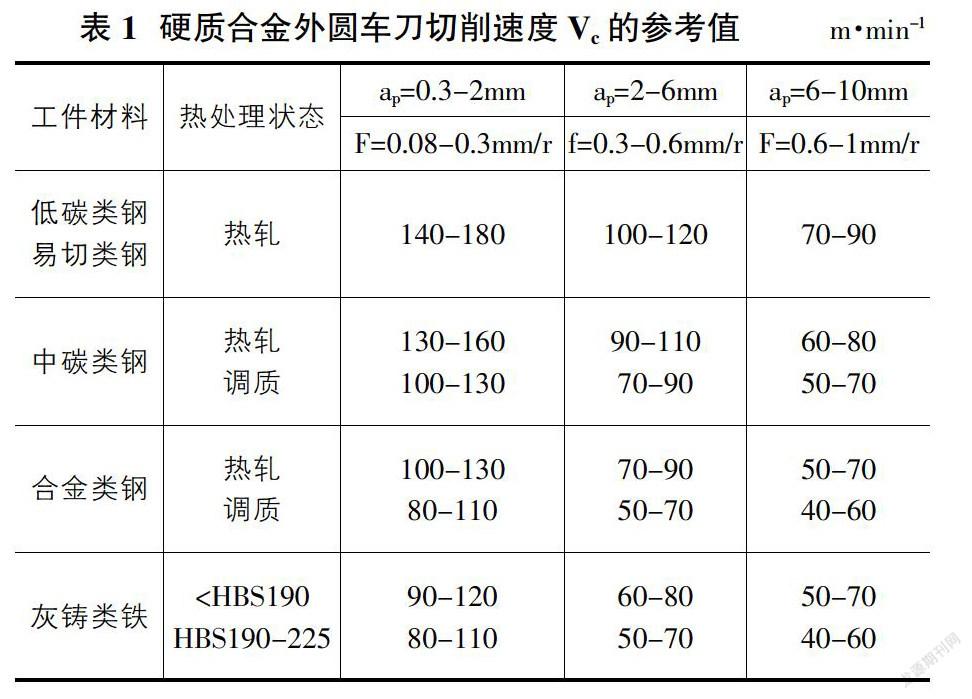

1.3.2 切削速度Vc的确定

车削主轴的转速n主要依据切削的速度与工件大小来确定的,计算公式为 V=∏dn/1000。切削是速度v使用单位是m/min,主要是取决于刀具的刚性,表1作为计算数据参数。对有级变速的车床说明书选择与所计算转速n接近的转速。

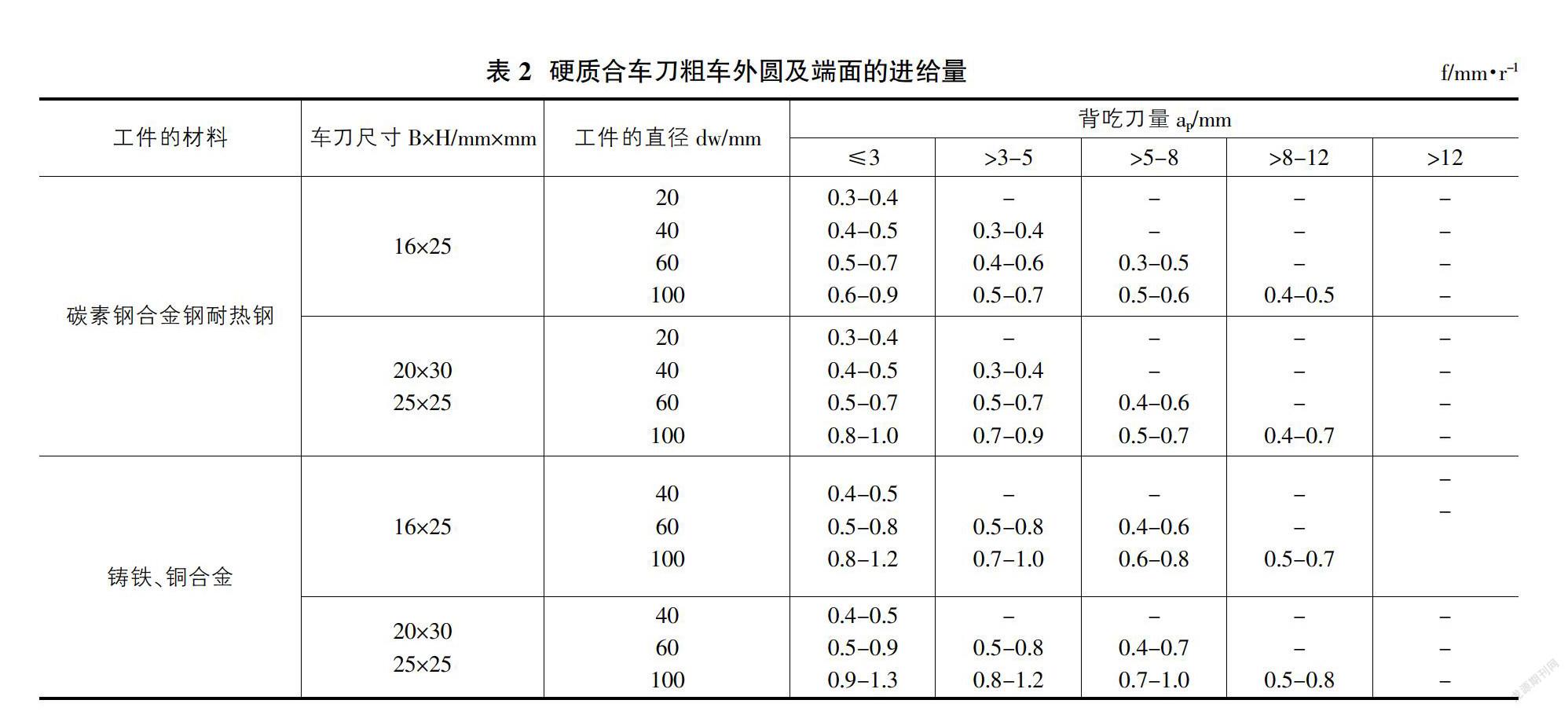

1.3.3 进给速度Vf的确定

进给速度Vf是数控机床切削用量中的重要参数,其大小直接影响表面粗糙度值和车削效率。选择适用的工具一般根据工件的质量要求来选择。机床的刚性限制了系统性能同时也限制了进给的速度。

进给速度在计算中,表2中具有进给量f的数据,依据计算公式Vf=nf得出进给的速度,决定进给速度的主要原因见以下几点:

①保证工件满足质量需求时,想提升出产效率,将进给速度提升,通常提升到100-200mm/min之间。

②在对高速钢进行切断、深孔加工时,应当使用非常低的给进速度,通常选择在20-50mm/min之间。

③工件精度要求比较高时,进给的速度必须减小,通常选择在20-50mm/min之间。

④在刀具的空行程距离比较远时,将机床进给速度设置到最大值。

注:1)加工具有冲击和断续的工件过程中,进给的量必须将系数与量相乘K=0.75-0.85。

2)处于无外皮工件加工过程中,表内的进给量必须乘系数K=1.1。

3)对合金与耐热钢进行加工时,进给量不能超过1mm/r。

4)对淬硬钢进行加工时,减少进给的量。刚度是44-55HRC时,乘系数等于K=0.8;刚度表示为57-62HRC时,乘系数K=0.5。

除了这几个主要方面还可因为主轴或丝杆挂架有间隙,主轴刚性不足,振动,传动不稳等,有时机床几何精度不好也可能出现振纹。

2 振纹解决方法

在数控车加工时我们可以通过听、看来辨别零件是否有振纹。“听”,在加工中如果听见“刚刚”“哧哧”或是有些刺耳的响声,都有可能是零件出现振纹。“看”,零件有振纹时我们能明显的看到类似于波纹形状。

根据以上情况和分析,笔者增加安装刚性、调整刀具、安装位置、降低切削速度、缩短编程延长时间、提高刀杆强度和排削,结果很好的把振纹问题解决了。

3 结束语

综上所述,本人通过加工实操的一些体会,反映了影响工件振纹的因素,并由此采取相应的有效措施来避免。只要我们在加工中正确的装夹工件和刀具,选择合理的切削用量,避免刀具刀头磨损严重,那么,對工件使用寿命和经济性带来很大损坏的振纹就可以大大减少。

参考文献:

[1]韩鸿鸾.数控车工(技师、高级技师)[M].北京:机械工业出版社,2008.

[2]李银涛.数控车床高级工操作技能鉴定[M].北京:化学业出版社,2009.

[3]潘强,黄雪晴.浅谈手自一体编程方式在数控车削中的应用[J].内燃机与配件,2019(15):215-216.