包装印刷柔性印版7mm厚度版辊的设计探索

文 李继鸿

引言

目前在包装印刷中,柔性版印刷技术因其环保特性以及轻印刷压力的特点,逐渐成为了不同种类产品外包装印刷的首选方式,相对于目前产品外包装常用的胶版印刷工艺的印版来说,柔性版印刷工艺的印版较为柔软,在与包装材料接触时,不会因为印刷压力过大而破坏包装,并且其印版的耐印率较高,能够大大节约印刷成本。柔性版版材因其自身的柔软特性,在印刷过程中与承印物接触时,版材会发生一定程度的接触弹性形变,其形变越大,越会增大多色印刷时的套印难度,进而影响印刷质量的稳定性。版材的厚度直接会影响其本身的硬度、耐印率以及材质的回弹性。一般情况下,柔印版版材越薄、其硬度就越大,压印时的变形系数就越小,压印回弹性也就越小,网点扩大也较小,图像层次再现度越高,也越能够实现四色及多色印刷的高质量印刷效果。反之,柔印版材越厚,硬度就越小,压印时的变形就越大,压印回弹性越大,与承印物的接触越均匀,印刷出的墨色也均匀,但图像层次再现性较差,且网点扩大较为显著,不利于四色及多色印刷的套印,从而越难以控制印刷品的印刷质量。但随着液体感光树脂版的出现,柔性版工艺的印版版材的厚度向着越来越薄的趋势发展,硬度也相应提高。薄型印版降低了图像的凸起高度,因此在印刷时变形极小,从而在一定程度上增加了复制图像时的宽容度和稳定性,降低了多色印刷的印版定位难度,增大了套印准确度,并且新型的薄型版材也适用于瓦楞纸预印,瓦楞纸板印刷,饮料盒、折叠纸盒及其他软包装材料等承印物。目前市面上的柔性版版材一般厚度在3~18mm,而液体感光树脂版的厚度一般在3~7mm左右,这个尺寸的厚度薄板是否拥有较好的印刷适性还存在一定的异议,而柔性版印刷品的印刷质量主要由印刷过程中的印刷压力变化决定,因此,本文从印刷压力的角度来探索7mm柔性版版材的印刷适性。

影响柔性版印刷压力的因素

柔性版印刷属于轻压力印刷的范畴,在整个印刷过程中印版与承印材料的接触压应力非常小,印刷压力的变化会直接对印刷品质量产生重大影响,因此在印刷过程中压力控制非常重要,它能够直接决定印刷的质量。而决定柔性版印刷压力的关键部件则是印版版辊,根据印刷要求要保证其在高速工作运转的情况下,沿着辊面的跳动控制在一定范围以内。一般情况下制作好的整个印版厚度误差应该控制在0.01~0.02mm之内,印刷压力的进给量即印版的压缩量控制在0.1mm以内,网版进给在0.05mm以内。目前在柔性版印刷中造成印刷压力变动的主要因素有:

1.版辊左右压力变化引起的轴承径向游隙的变化,反应到辊子上为辊面跳动的变化,进而引起印刷压力的波动。这主要是由于树脂版厚度误差、版辊支撑轴两侧刚度不均造成的。

2.版辊的动平衡不当引起。由于柔印版辊受到材料质量、加工技术和装配误差等因数的影响,版辊上的质量分布与中心线不可能绝对地轴对称,因此不可能做到绝对平衡,版辊质量中心与旋转中心线之间总是有偏心距存在,这就使得版辊旋转时形成周期性离心力干扰,在轴承上产生动载荷,进而引起支座的振动,根据后续的计算可知,如果柔印版辊两端支撑为刚性,在300m/min的工作速度下离心力对辊子的表面跳动影响很小,可以忽咯,但会对弹性支座产生动载荷,如果支座刚度差,则会使棍子跳动增加。

3.版辊中心不对中,其原因有由于动力侧与操作侧热膨胀的作用效果不同、丝杠传动系统未锁紧、联轴器与版滚连接的对中差以及丝杠本身支撑刚性差等。

4.由于树脂版为弹性物质并且存在版间间隙,在印刷时版间间隙在空隙处释放接触压力,使得版辊两侧压力发生变化,从而使版辊承受高频的瞬时冲击力,由于轴承支撑游隙的存在,会引起版辊旋转的震荡,由于支撑的非线性以及支撑动刚度的变化,使旋转非常复杂,本文不进行这方面的分析,结合以前的试机经验,轴承的游隙控制在0.01~0.02mm内较合适。

5.版辊为刚性转子在高速旋转下自身的共振,以及压印冲击力载荷下的振动响应。

除了上述涉及支撑、对中误差等因数的影响外,柔印版版辊本身不同结构的刚度;离心力和动不平衡附加力对版辊变形影响;印版固有的频率;印刷时的压印力都是造成柔性版印刷压力的主要因素,本文为了简化模型,只针对以上与柔性版版辊相关的客观因素进行探索研究。

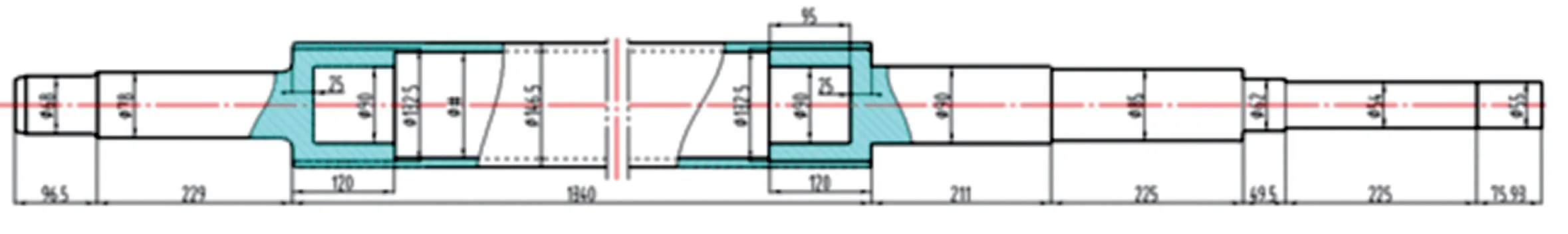

图1 柔性版版辊计算结构图

表1 版辊结构数据表

柔性版版辊对印刷压力的影响探索分析

柔印版版辊刚度计算分析

本次计算模型版辊结构采用热轧(挤压扩)无缝钢管作为主体材料,在版辊主体上包裹液态感光树脂材料,形成完整的柔性印刷版辊,其结构如图1所示。

选取版辊规格根据GB/T8162-1987(无缝钢管尺寸规格)和GB/T8162-1999 (结构用无缝钢管的尺寸偏差),最终确定选用规格为外径φ152的无缝钢管为主体,其柔性版材壁厚与版辊结构选取如下表1所示。

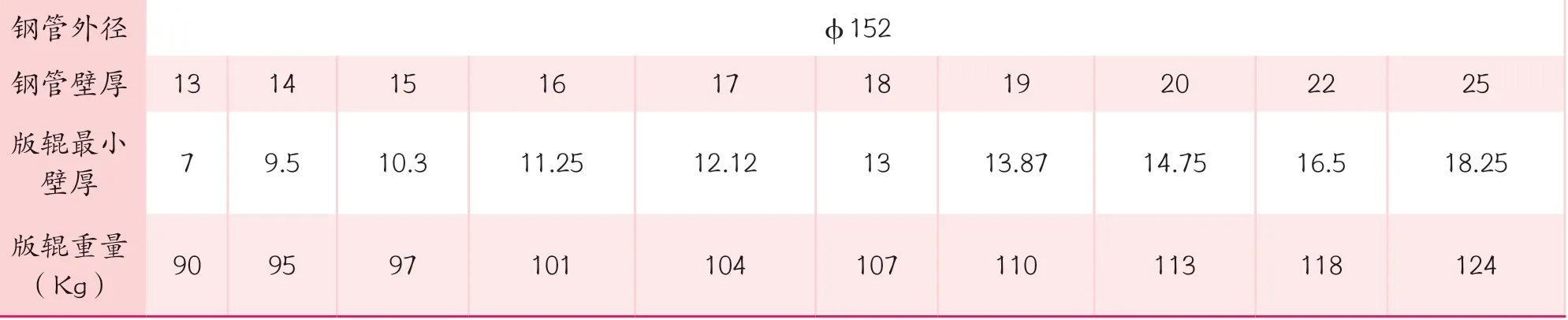

根据查表得碳钢密度一般在7.3~7.85T/m3,碳钢弹性模量E=196~206Gpa,泊松比为υ=0.3,本次实验为保证数据的优化性,选取碳钢密度最大数值7.3T/m3,弹性模量最小值206GPa进行计算。树脂版的主要材料为环氧树脂,其常温固化后的弹性模量约1GPa,泊松比为υ=0.38,因树脂版还含有光引发剂、阻聚剂等所以计算弹性模量假设用20Gpa,泊松比为0.38进行计算。计算结果如图2、图3、图4所示。

图2 壁厚7mmh和18.25mm沿着轴向重力方向的位移图

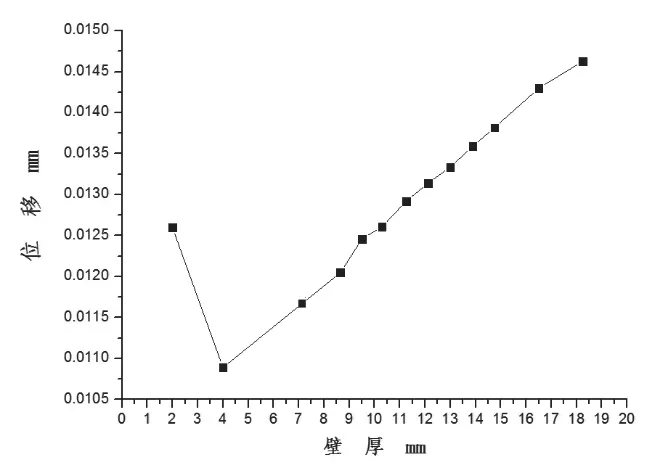

图3 壁厚与重力方向的最大位移关系图

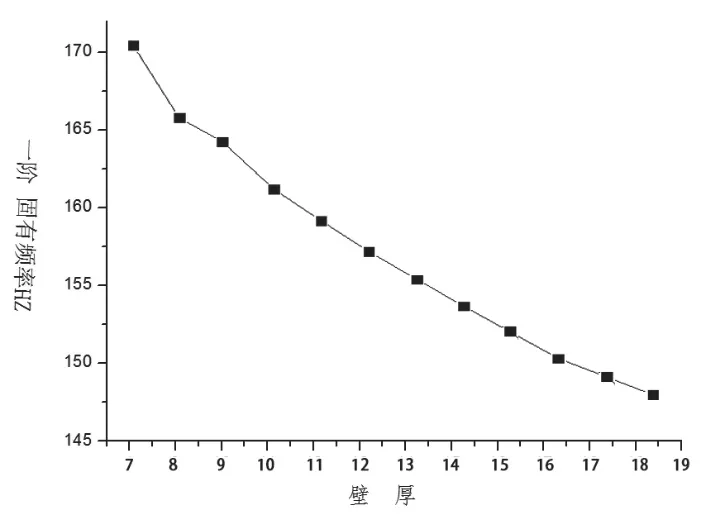

图4 一阶固有频率与壁厚的关系图

上述数据计算结果,分别采用7mm的薄壁印版和18.5mm的常规印版进行比较分析计算,从计算结果可以看出薄壁印版的滚筒形变偏小,但是变形的趋势相同,这就说明版辊壁厚在7~18.5mm间,版辊在两端支撑下刚度随着壁厚变小而变大,另一方面,一阶固有频率的提高也说明这个问题(上述结果为两端支撑重力载荷下)。

版滚离心力和动不平衡量影响

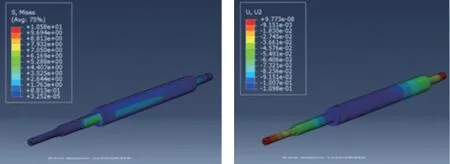

当模拟版辊转速为300m/min,旋转直径取版辊直径146.5mm,动不平衡质量为10kg作用在印版滚筒表面即距旋转中心为版滚半径。假设版辊为两端刚性支撑,模拟应力云图如下:

图5 纯重力载荷下不同厚度印版压力云图

图6 重力和离心力组合载荷作用不同厚度印版压力云图

从图5与图6的比较可以看出,在工作转速上,离心力和附加力对版辊应力和变形几乎不起作用。因此可以确定在不同厚度的柔性印刷版并不会受到版滚离心力和动不平衡量的影响,使得自身的版辊应力和变形发生变化。

版辊固有频率的影响

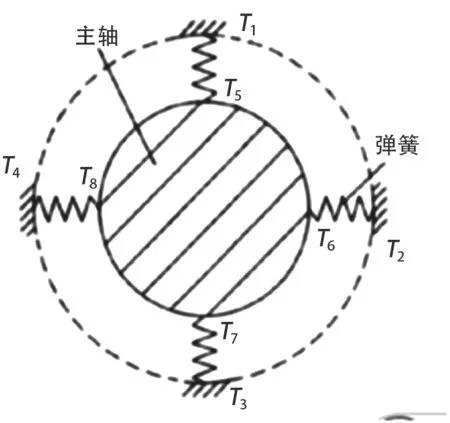

版辊固有频率与其支撑刚度、材料密度、版辊结构、约束等因数有关,刚性辊子在其非共振频率下工作,其支撑刚度越大,固有频率越高,动态响应越小,在实际生产运行中,其辊轴的支撑为弹性支撑(包括轴承和支座),其原理结构如图7所示。

图7 计算加载示意图

柔性印版滚筒是在版辊轴头处通过4个弹簧固定,弹簧的刚度设定为其支撑的刚度,根据参考文献,一般轴承刚度取值在1.10*107~108N/m之间,为了简便计算,实验取值轴承刚度为1.10*107N/m。计算7mm厚度的柔性版印版滚筒,其一阶固有频率频率1330.32Hz,二阶频率53.69Hz;18.5mm厚度的柔性版印版其一阶固有频率频率为1740.54Hz,二阶频率47.36Hz。通过比较发现,当印版厚度降低后,印版自身的固有频率都会变低,但是根据多次计算在印版滚筒正常工作的转速范围不可能发生共振。

印刷压力、网纹辊压力对版辊辊筒受力的影响

在模拟柔印版印刷时,印版滚筒、网纹辊以及对版滚筒三者之间合压印刷,使印版滚筒受到压力产生形变,在此次模拟实验中,计算时树脂版的压缩量最大取0.1mm,假设树脂版材料弹性模量E=20Gpa,对壁厚为7mm和18.5mm的柔性印版进行合压后的印压力和版滚压缩量进行比较分析,讨论结构变化后对印刷质量的影响,结果如下图8所示。

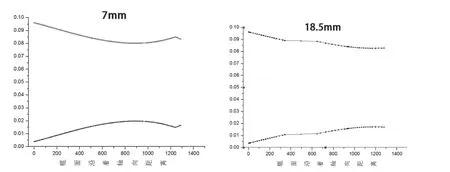

图8 7mm和18.5mm版辊接触位移及版辊面压缩量对比图

图8上面曲线为印版壁厚为7mm和18.5mm的版滚在进给量为0.1mm时树脂版的接触处的位移图,下面曲线则为沿着版辊辊面树脂版压缩量的变化量,从图中可以看出,沿辊面树脂版压缩量7mm印版最大有0.019324mm不均匀量,而18.5mm印版压缩不均量有0.01723mm。通过实验得出,在给不同厚度的柔性印版相同的压缩量的情况下,7mm厚度树脂版的接触变形与18.5mm厚度树脂版差距不大,而且其接触变形的变化趋势与18.5mm厚度树脂版一致,对整体印刷质量的影响可以忽略不计。

结论

通过7mm厚度柔性版的版辊与目前生产上所用的18.5mm厚度版辊的各方面印刷压力变化计算结果比较分析得出:包装印刷柔性版版辊在壁厚变薄后,其刚度相应增加,同时在版辊固有振动频率优于厚壁印版,接触压力变形稍差于厚壁,但两者之间仅为0.002mm,这并不影响包装印刷品的印刷质量。

因此,从客观的版辊本身性能方面来说7mm厚度的柔性版印版与常用的18.5mm厚度的柔性印版性能差异不大,完全能够满足包装印刷品的印刷质量要求。