基于Griddler模拟的采用SWCT的TOPCon光伏组件的光电转换效率与成本分析

刘宗涛,陈达明,徐冠超,王 尧,徐建美,项建军,陈奕峰,沈 辉

(1.中山大学太阳能系统研究所,广东省光伏技术重点实验室,光电材料与技术国家重点实验室,广州 510006;2.天合光能股份有限公司,光伏科学与技术国家重点实验室,常州 213031;3.江苏省光伏科学与工程协同创新中心,常州 213164)

0 引言

太阳电池是一种把光能转换成电能的装置。基于n型硅片制备的TOPCon太阳电池被认为是最有可能取代PERC太阳电池的下一代技术,这主要是因为:1)PERC太阳电池的理论光电转换效率为24%[1],目前量产光电转换效率已经超过23%,效率继续提升的难度越来越大;2)空穴对杂质不敏感,少子为空穴的n型硅片的光生载流子寿命更高,更有利于制备高效太阳电池[2];3)TOPCon太阳电池的生产只需增加低压力化学气相沉积(LPCVD)设备,易于现有产线升级。

目前,n型TOPCon太阳电池的量产光电转换效率已经超过24%[3]。尽管n型TOPCon太阳电池的光电转换效率优于PERC太阳电池的,但PERC太阳电池在成本上仍具有优势;由于TOPCon太阳电池中硅片和银浆的成本约占其成本的75%[4],因此,薄片化和降低银浆耗量是此类TOPCon太阳电池成本进一步下降的关键。

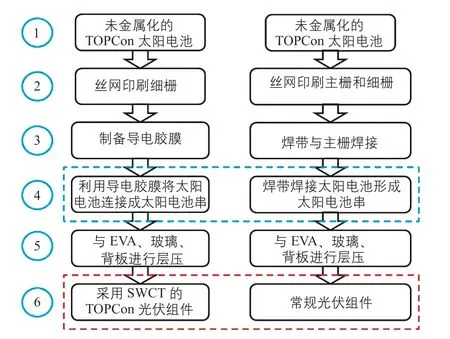

梅耶博格(Meyer Burger)公司开发的SmartWire互连技术(SmartWire connection technology,SWCT)[5]可以避免太阳电池使用主栅,有效降低了银浆耗量,且由于不使用主栅所以不存在焊带与主栅的焊接过程;SWCT是通过将具有低温涂层的焊带黏粘在胶膜上形成导电胶膜[6],利用导电胶膜的粘性将太阳电池连接成串,导电胶膜下方的焊带与细栅直接接触,最后在层压过程中完成焊带与细栅之间的电连接及光伏组件的制备。采用SWCT避免了有主栅的薄片硅片在焊接过程中的翘曲问题,大幅降低了TOPCon太阳电池的制造成本,但最终成品光伏组件的光电转换效率和成本相对于常规TOPCon光伏组件是否具有优势尚未有研究。采用SWCT的TOPCon光伏组件(下文简称“SWCT光伏组件”)与常规TOPCon光伏组件(下文简称“常规光伏组件”)的制备流程图如图1所示。

SWCT光伏组件与常规光伏组件在制备过程中均采用未金属化太阳电池,但SWCT光伏组件的电池只需要印刷细栅,无需主栅,因此焊带数目没有限制,而对于常规光伏组件而言,由于焊带需要焊接到主栅上,因此其焊带数目等于其主栅数目;虽然这2种光伏组件的连接技术不同,但都会形成电池串,因此对于SWCT光伏组件和常规光伏组件的光电转换效率对比可通过对比图1中第4步的电池串的光电转换效率得出,而电池串是以连接了焊带的单片电池为基本单元,因此这2种光伏组件的光电效率可通过对比连接了焊带的单片太阳电池,即单个电池单元进行,单个电池单元的光电转换效率与焊带的数目和直径、细栅的高度和宽度有关。

图1 SWCT光伏组件与常规光伏组件的制备流程Fig.1 Preparation process of PV module using SWCT and conventional PV module

光伏组件的成本主要包括太阳电池的成本与制备组件时各种耗材的成本,本文主要考虑SWCT光伏组件和常规光伏组件制备过程中的对比成本,即相对成本,因此只需要考虑不同项,这2种光伏组件制备过程中的不同项包括银浆成本、焊带成本、附加胶膜成本、EVA成本,以及光电转换效率增益折合的成本。对于光伏组件相对成本的计算,以单个组件单元进行,即以组件内单片电池为基础,结合上述不同项并考虑组件内电池在横向和纵向的设计间距后得到用于计算相对成本的单个组件单元。若相对成本为正值,则表明此种情况下SWCT光伏组件单个组件单元(下文简称“单个SWCT组件单元”)的成本大于常规光伏组件单个组件单元(下文简称“单个常规组件单元”)的成本;若相对成本为负值,则表明此种情况下单个SWCT组件单元的成本小于单个常规组件单元的成本。将单个组件单元的相对成本乘以电池数目即可得到这2种组件的相对成本。

因此,本文利用Griddler软件,基于TOPCon太阳电池,建立了应用SWCT的TOPCon太阳电池等效模型(下文简称“SWCT等效模型”),通过模拟的方法对SWCT光伏组件与常规光伏组件的光电转换效率和成本进行了对比。

1 实验

SWCT的关键主要在于细栅、焊带与光电转换效率之间的关系,其中细栅涉及到细栅高度和宽度,焊带涉及到焊带数目和焊带直径,这些参数影响到光生电流的产生、传输和损耗,不涉及电池内部的缺陷和复合;Griddler可通过有限元的方法[7],将太阳电池划分为许多个节点,在每个节点处采用双二极管模型模拟太阳电池,同样不用考虑电池内部的缺陷与光生载流子的复合,而且Griddler还可以对主栅与焊带的数量等数据进行设置,因此采用Griddle模拟采用SWCT的太阳电池的性能较为合适。

1.1 模拟参数的设置

如前文所述,由于SWCT光伏组件与常规光伏组件的光电转换率是以单个电池单元进行分析的,现对采用SWCT的电池单元(下文简称“SWCT电池单元”)和常规电池单元的模拟参数进行设置。SWCT电池单元的焊带数目和直径不受限制;而常规电池单元是应用焊接技术的电池,电池的细栅结构是目前量产时采用的结构,其主栅数目为9根(9BB),对应9条焊带,焊带直径为320 μm。2种电池单元的模拟参数设置如表1所示。

焊带为具有表面涂层的铜线,截面为圆形,圆形焊带的透光因子为25%[5]。由于在Griddler中焊带截面默认为矩形,因此需要将圆形焊带转化为矩形焊带,同时需要考虑透光因子的影响,得到矩阵焊带时的有效高度和有效宽度,然后根据有效高度计算得到有效方阻,焊带直径、透光因子与各有效值之间的关系如表2所示。

表1 2种电池单元的模拟参数设置Table 1 Simulation parameters setting of two kinds of solar cell unit

表2 焊带的直径、透光因子与各有效值之间的关系Table 2 Relationship between diameter, transmittance factor and each effective value of ribbon

1.2 SWCT等效模型

在Griddler中,不设置焊带的参数时,探针(Probe points)的设置可以理解为测试时的探针点数;设置焊带的参数时,Probe points的设置可以理解为焊带与主栅的焊点数。在利用Griddler模拟太阳电池的电流传输过程时,通常电流是先由细栅传输至主栅,再传输至Probe points;随着Probe points数目的增多,电流在主栅上的传输距离逐渐缩短,传输电流也随之减小,因此电阻的损耗也会逐渐减小,即Probe points的数目决定了电流在主栅上的传输距离。

由于在Griddler中必须对主栅的数量进行设置,且主栅的数目决定了焊带的数目,因此不能取消主栅设置这一项而直接进行焊带设置。从表1可知,常规电池单元的主栅方阻已设置为3 mΩ/□,但若将主栅方阻设置为无穷大,则此时主栅相当于断路,这种情况下将无电流通过。因此主栅的方阻大小决定了电流在主栅上传输的难易程度。

将Probe points的数目设置为无穷大时,为保证每条细栅(Finger)上都具有1个Probe point,需将主栅的方阻数值设置为无穷大,那么电流将不会在主栅上传输,而是直接由细栅通过Probe point传输至焊带,此时的状态即为SWCT等效模型。Griddler中的SWCT等效模型如图2所示。

图2 Griddler中建立的 SWCT等效模型Fig.2 SWCT equivalent model established in Griddler

针对在Griddler中建立的SWCT等效模型,现代入具体数值进行该模型的可靠性验证。

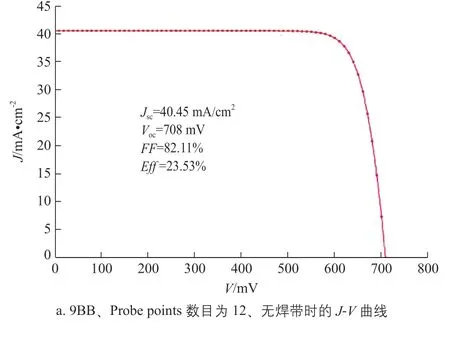

考虑到常规电池单元具有12个pad点,因此将常规电池单元的Probe points设置为12,通过调整常规电池单元的参数设置,得到不同设置条件下电池单元的J-V曲线及光电转换效率情况,具体如图3所示。由图3a可知,在9BB、Probe points数目为12、无焊带的条件下,电池单元的光电转换效率(Eff)为23.53%;由图3b可知,在同样条件下,当引入焊带后电池单元的光电转换效率为22.28%,焊带的引入使电池的光电转换效率绝对值损失了约1%。但如图3c、3d所示,无论是否引入焊带,电池单元的光电转换效率都会随Probe points数目的增加而迅速增加,当Probe points数目达到一定程度后光电转换效率的增加逐渐趋于平缓,最后达到饱和状态;无焊带和有焊带情况下,当Probe points数目增至100时,电池单元的光电转换效率极限值分别为23.71%和22.45%,这说明随着Probe points数目的增多,主栅上电流的损耗降低。因此将Probe points设置为一定数目,主栅上的电流损耗可以忽略不计。综上,将Probe points数目设置为Griddler中其可以设置的最大值800用于SWCT的模拟,同时将22.45%作为SWCT电池单元的光电转换效率。

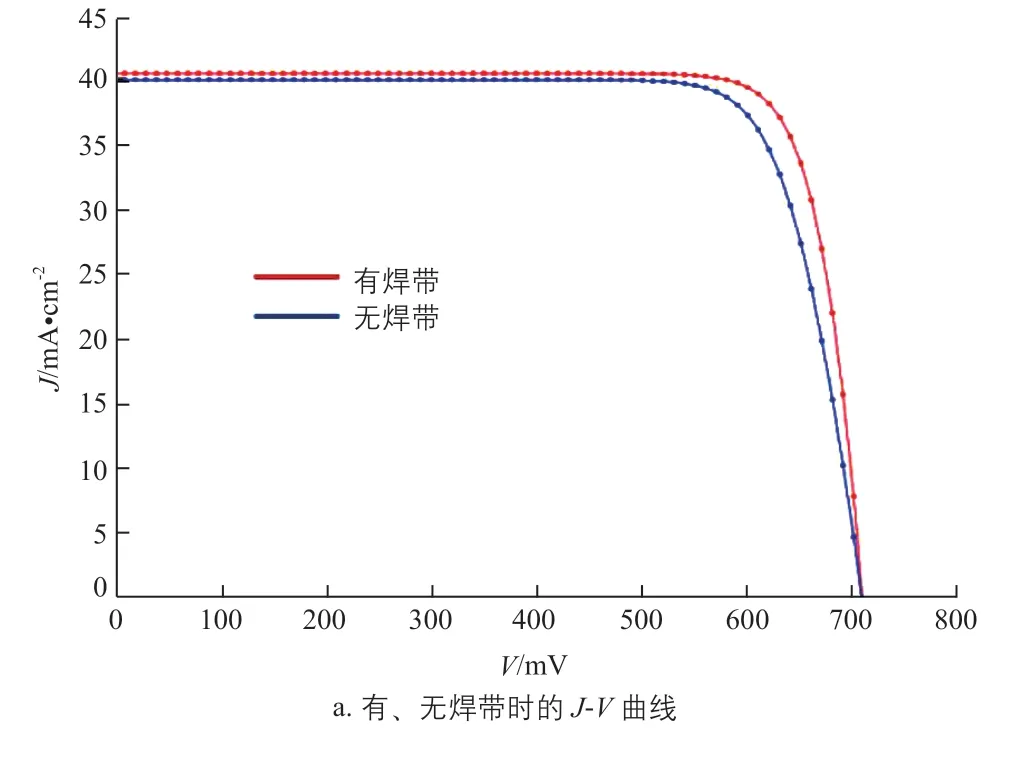

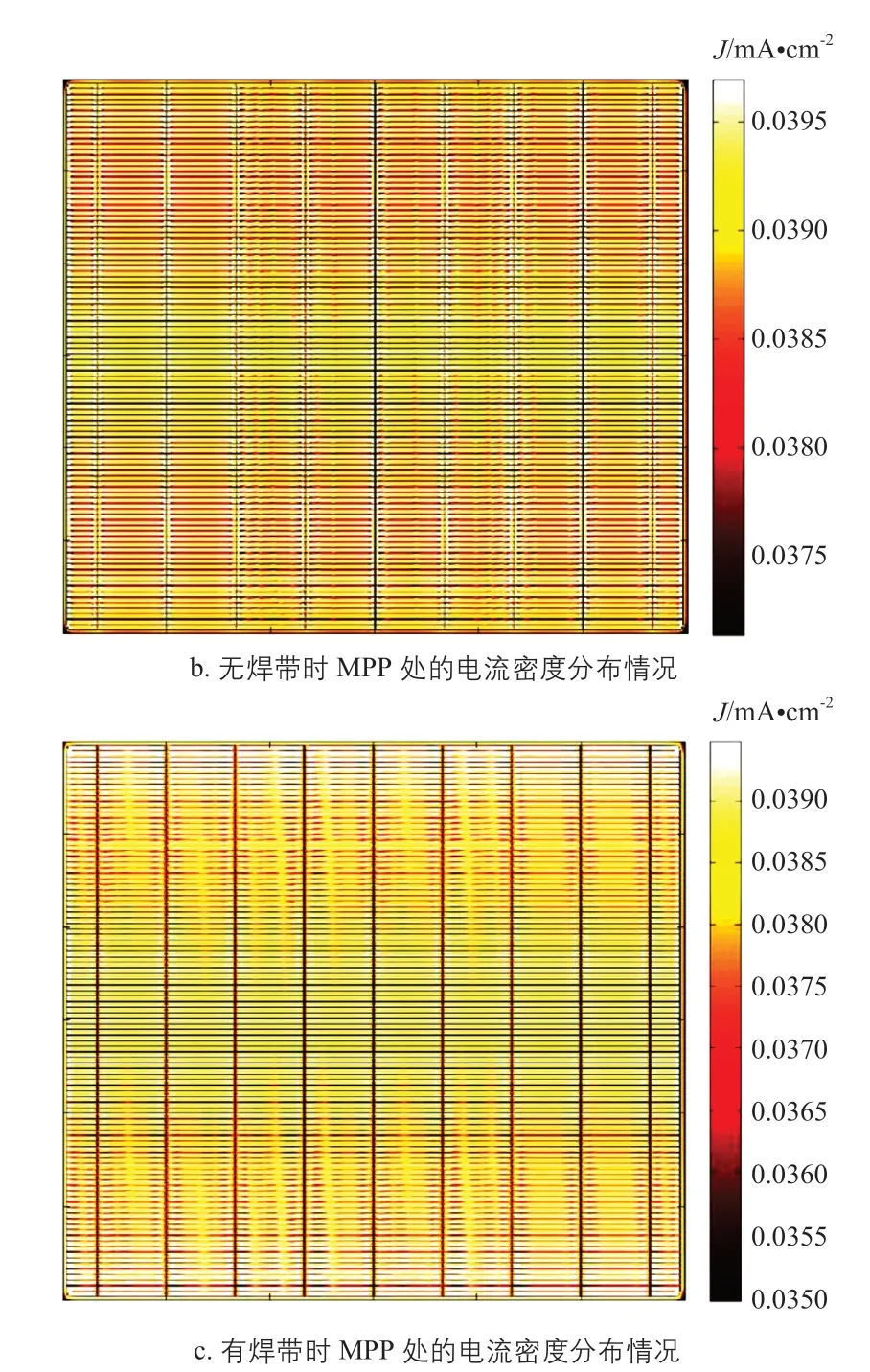

在9BB、Probe points数目为12的条件下,将常规电池单元的主栅方阻从原来的3 mΩ/□设置为1500 mΩ/□时,有、无焊带时电池单元的J-V曲线及最大功率点(MPP)处的电流宽度分布情况如图4所示。由图4a可知,无论有、无焊带,电池单元的性能都受到了严重影响,并由此可模拟得到有、无焊带时电池单元对应的填充因子为分别为46.87%和49.41%。通过查看最大功率点处的电流密度分布情况,如图4b、4c所示,Probe points均匀分布于每条主栅上,主栅沿着水平方向分布,其颜色越亮代表电流密度越高;从图中可以看到,临近Probe points的细栅的附近的电流密度明显高于远离Probe points时的,而此时2个Probe points之间的电流将几乎无法有效传输至Probe points,这说明在该主栅方阻下,电流在主栅上的传输受到了严重阻碍。

图4 当9BB、Probe points数目为12、主栅方阻设为1500 mΩ/□时,有、无焊带的情况下电池单元的J-V曲线及MPP处的电流密度分布情况Fig.4 When 9BB、Probe points equal to 12、busbar sheet resistance is set to 1500 mΩ/□, J-V curve and current density distribution of solar cell unit with or without ribbon

在9BB、主栅方阻为1500 mΩ/□、Probe points数目由原来的12增加至800的条件下,有、无焊带时电池单元的J-V曲线及MPP处的电流分布密度如图5所示。

从图5a可以看到,相较于图4a,电池单元的性能得到了恢复,此种条件下有、无焊带时电池单元的光电转换效率分别为22.45%、23.71%,这与9BB、主栅方阻为3 mΩ/□、Probe points数目为100时有、无焊带条件下的极限光电转换效率一致。图5b、5c显示了电池单元MPP处的电流密度分布情况,与图4b、4c相比,Probe points数目为800时可以收集到每条细栅的电流,可以完全避免前文描述的主栅方阻为1500 mΩ/□时的影响,可以认为电流都是从细栅直接传输至焊带的,可等效于采用SWCT时无主栅的情况。因此,将Probe points数目设为800、主栅方阻设为1500 mΩ/□、有焊带时的电池单元模型为SWCT等效模型。

图5 在9BB、主栅电阻为1500 mΩ/□、Probe points数目为800的条件下,有、无焊带时电池单元的J-V曲线及MPP处的电流密度分布Fig.5 When 9BB、busbar sheet resistance is equal to 1500 mΩ/□ and Probe points number is equal to 800,J-V curve and current density distribution of solar cell with or without ribbon

1.3 成本计算依据

如前文所述,本文以2种组件单个组件单元的相对成本作为成本衡量的依据。当相对成本为正值代表单个SWCT组件单元的成本高于单个常规组件单元的成本,相对成本为负值代表单个SWCT组件单元的成本低于单个常规组件单元的成本。

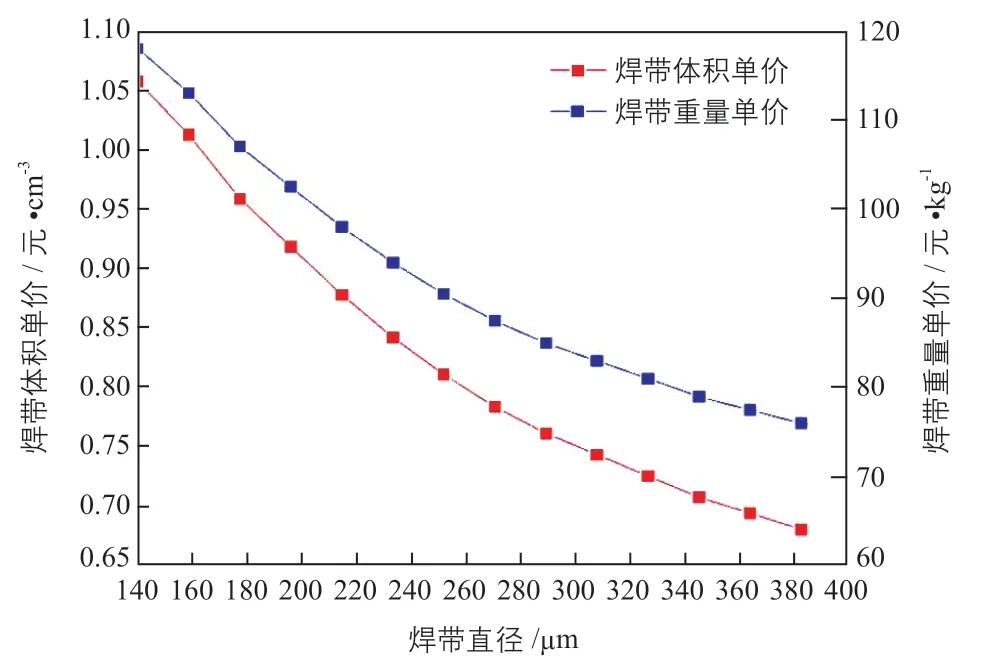

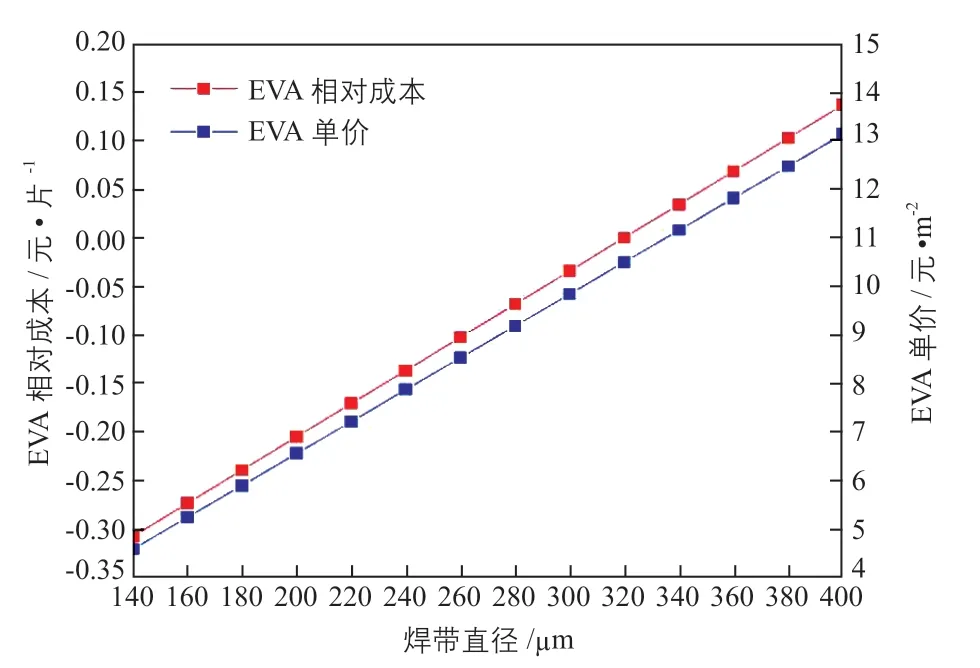

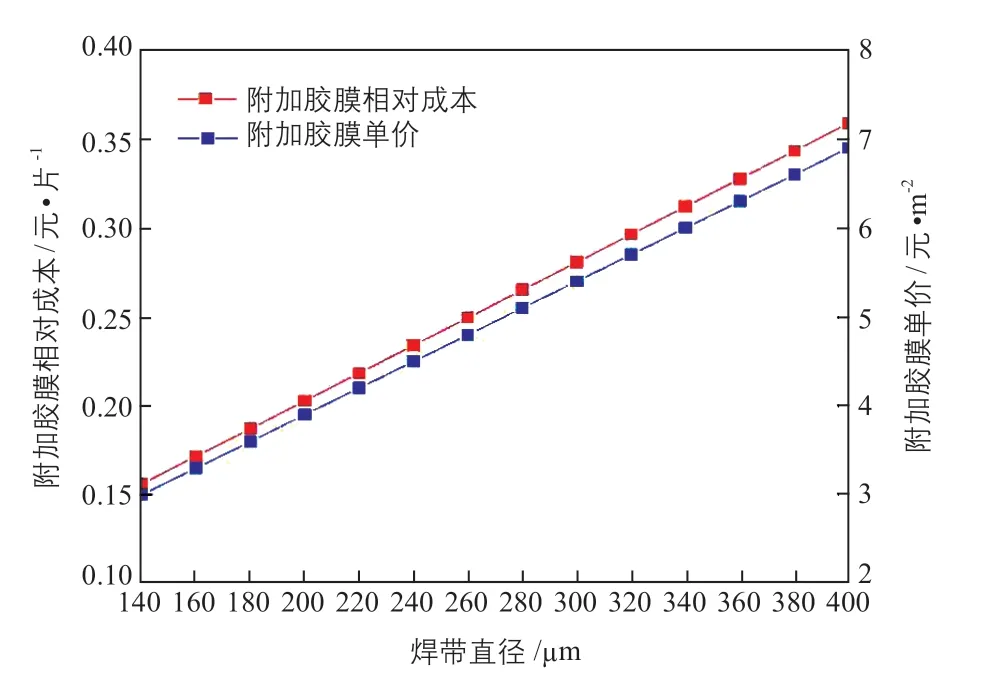

本实验的成本是根据现阶段耗材的价格得到的。1)银浆的成本按照7000元/kg计算。2)焊带的成本需要根据焊带数目与焊带直径进行计算,焊带直径与焊带体积单价及焊带重量单价之间的关系如图6所示。3)EVA的成本随着焊带直径的变化而变化,焊带直径与EVA单价及EVA相对成本之间的关系如图7所示。4)附加胶膜的成本也随着焊带直径的变化而变化,图8为焊带直径与附加胶膜单价及附加胶膜相对成本之间的关系。由于单个SWCT组件单元比单个常规组件单元多了附和胶膜这一项,因此附加胶膜的相对成本全部为正值,即为单个SWCT组件单元增加的成本。

图6 焊带直径与焊带体积单价及焊带重量单价之间的关系Fig.6 Relationship between diameter of ribbon and unit price of ribbon volume and unit price of ribbon weight

图7 焊带直径与EVA单价及EVA相对成本之间的关系Fig.7 Relationship between diameter of ribbon and unit price of EVA and relative cost of EVA

图8 焊带直径与附加胶膜单价及附加胶膜相对成本之间的关系Fig.8 Relationship between diameter of ribbon and unit price of additional film and relative cost of additional film prices

2 结果与讨论

2.1 焊带数目、直径与光电转换效率及相对成本的关系

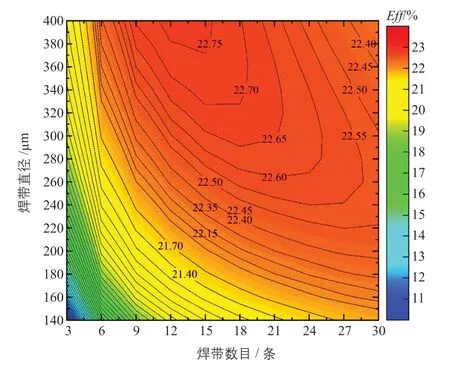

按照上文得到的SWCT等效模型的参数进行相应设置后,模拟了单个SWCT电池单元的光电转换效率与焊带直径和数目之间的关系,如图9所示。单个常规电池单元的光电转换效率为22.45%,图9中22.45%对应曲线以上部分的数值是高于单个常规电池单元的光电转换效率,以下部分是低于单个常规电池单元的光电转换效率。

图9 电池光电转换效率与焊带数目和焊带直径之间的关系Fig.9 Relationship between photoelectric conversion efficiency of solar cell and number and diameter of ribbon

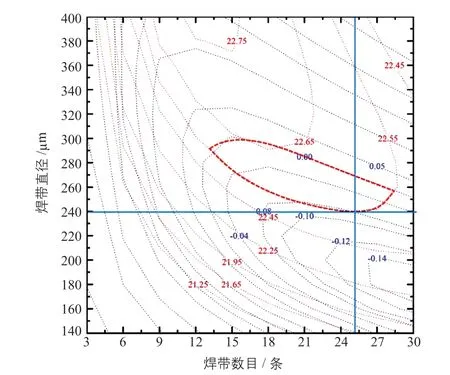

单个SWCT组件单元在不同焊带数目和焊带直径时的相对成本情况如图10所示。对比图9和图10可以看到,相对成本与焊带直径和焊带数目的关系同光电转换效率与焊带直径和焊带数目的关系正好相反。这意味着选取的光电转换效率越高,相对于单个常规组件单元而言单个SWCT组件单元增加的成本越多,与降低成本的初衷相悖,因此选取比常规电池单元光电转换效率高0.1%的22.55%作为SWCT电池单元的优选光电转换效率。

图10 单个SWCT组件单元在不同焊带数目和焊带直径时的相对成本情况Fig.10 Relative cost of a single SWCT PV module unit with different numbers and diameters of ribbon

当光电转换效率取22.55%时,可以选择的焊带设置条件较多,光电转换效率曲线与相对成本零线所构成的区域如图11中的红线所示,蓝色线的交点是光电转换效率为22.55%时相对成本最低时的临界点,该点所对应的数目为最低相对成本时的焊带数目(24根),超过这个焊带数目,单个SWCT组件单元的成本将随着焊带数目的增多而增加。

图11 22.55 %的光电转换效率曲线及其对应的相对成本曲线Fig.11 22.55% photoelectric conversion efficiency curve and corresponding relative cost curve

在低于相对成本零线的情况下,可以选择的焊带数目在15~24条之间,对应的相对成本的边界值分别为0元/片和-0.08元/片。由于18条焊带的数目处于中间,既可以降低工艺难度,又可以减少焊带间细栅的间距;因此选择18条焊带作为优选条件;另外,焊带数目为18条时对应的焊带直径为260 μm,对应的光电转换效率为22.55%,对应的相对成本为-0.07元/片。即在比单个常规电池单元光电转换效率高0.10%的基础上,单个SWCT组件单元可以节约0.07元/片的成本。

2.2 细栅高度、宽度与光电转换效率及相对成本的关系

根据上述的模拟结果,SWCT等效模型的优选条件是18条焊带、焊带直径为260 μm。由于单个SWCT电池单元的焊带数是单个常规电池单元的2倍,电流在细栅上的传输距离也相应缩短一半,因此,细栅上的方阻损耗更小,这有利于继续降低细栅的宽度和高度。基于此,本文对单个SWCT电池单元的细栅高度和宽度的变化进行了模拟,考虑到降低电池前表面细栅宽度可以降低光遮挡比例,提高光生电流,而背面细栅宽度的降低必然导致光电转换效率的下降,因此此处只优化前表面的细栅。

需要注意的是,细栅透光因子对细栅高度和宽度变化时的模拟结果影响较大,由于细栅宽度是作为变量讨论,因此此处采用更接近光伏组件中细栅真实透光因子的数值,取30%;在18条直径为260 μm的焊带情况下,透光因子为30%时单个SWCT电池单元对应的光电转换效率为22.46 %,然后在此光电转换效率的基础上进行栅线高度与宽度变化的影响分析。

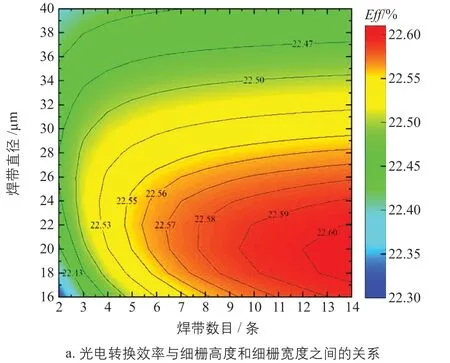

细栅高宽和宽度变化对光电转换效率和银浆相对成本的影响如图12所示。

由图12a可知,在垂直方向上,随着细栅宽度逐渐降低,光电转换效率先增加后降低。这是因为随着细栅宽度降低,光生电流增加,因此光电转换效率提升;但当细栅宽度降至一定程度后再继续减小,会出现电阻增加、光电转换效率下降的情况;而当细栅宽度与光电转换效率达到平衡时,则会出现光电转换效率极值。在平行方向上,当细栅宽度一定时,随着细栅高度逐渐增加,细栅电阻减小,光电转换效率会一直增加,因此在横坐标方向上没有极值,且光电转换效率会随着细栅高度的增加而增加。

由图12b可知,随着细栅高度和宽度的降低,银浆相对成本的绝对值越来越大,说明银浆用量越来越少,银浆成本越来越低。随着细栅宽度的降低,对应图12a中光电转换效率先增加后减小的趋势,在银浆相对成本降低与光电转换效率减小引起的变相增加成本之间存在平衡关系,当两者相抵时会出现极值,即细栅因素主导下的成本最优条件,此时对于单个SWCT组件单元而言,其银浆成本最高可以节约0.34元/片。

图12 光电转换效率与银浆相对成本随着细栅高度和细栅宽度变化的模拟结果Fig.12 Simulation results of photoelectric conversion efficiency and silver paste relative cost height and width of finger changing

图12 c中考虑了目前丝网印刷技术所能实现的细栅印刷条件,即细栅宽度为30 μm、高度为7 μm,此时对应的单个SWCT电池单元的光电转换效率为22.53%,比单个常规电池单元光电转换效率为22.46%时高0.07%,单个SWCT组件单元的成本节约0.21元/片。根据ITRPV2019对于2020年的预测,未来细栅宽度将降至20 μm,因此选取20 μm宽度作为终极目标,考虑到丝网印刷的高宽比,选取5 μm的高度与之匹配,此时单个SWCT电池单元对应的光电转换效率为22.55%,比单个常规电池单元光电转换效率为22.46%时高0.09%,单个SWCT电池单元成本节约0.33元/片。同时,选取细栅宽度为25 μm、高度为6 μm作为过渡条件,其单个SWCT电池单元对应的光电转换效率为22.56%,单个SWCT组件单元成本节约0.28元/片。

3 结论

本文利用Griddler对采用SWCT的TOPCon光伏组件的光电转换效率与成本进行了分析,通过对Griddler的参数进行设置,建立了SWCT等效模型,并基于此模型研究了焊带数目与焊带直径对光电转换效率的影响。研究发现,在焊带目数超过9条的情况下,焊带数目越少、焊带直径越大,采用SWCT的TOPCon太阳电池的光电转换效率越高,且其对应的成本也越高。在光电转换效率与成本的共同作用下,以18条直径为260 μm的焊带作为SWCT光伏组件的优选条件,其对应的光电转换效率比常规光伏组件的光电转换效率高0.10%,比常规光伏组件中单片电池的成本节约0.07元/片;在此优选条件下,通过优化SWCT太阳电池前表面细栅的高度和宽度,比常规光伏组件中单片电池的成本最高可节约0.33元/片,光电转换效率提升范围为0.05%~0.10%。可以预见,针对采用SWCT的TOPCon太阳电池背面细栅进行优化也可以大幅降低银浆用量,从而降低成本,然后通过细栅数目的优化,预计未来采用SWCT的TOPCon光伏组件在保证其光电转换效率增益的条件下,可以使其组件内部单片电池成本降低0.50~0.60元/片。