全固废多孔吸声材料的制备及性能研究

李旭华

(山西省交通科技研发有限公司,山西 太原 030002)

0 引言

随着经济的发展,城市化进程的加快,噪声已经成为当今世界三大污染源之一,噪声污染问题越来越严重,引起了各国政府的高度重视。2018年实施的《中华人民共和国环境保护税法》不仅对固废的征税进行了严格的要求,也要求噪声按照超过GB 3096—2008《声环境质量标准》和GB 22337—2008《社会生活环境噪声》的分贝数来进行征税。废弃物的合理处置以及噪声的控制已经成为制约部分企业发展的重要瓶颈,采用多孔吸声材料是控制噪声的有效手段[1-3]。常用的多孔吸声材料包括有机高分子吸声材料、金属多孔吸声材料、无机非金属多孔吸声材料,有机高分子吸声材料通常密度较小、吸声性能相对优异,如有机纤维材料及泡沫塑料等,但其防火、防潮性能差[4];金属多孔吸声材料力学性能优异、耐候性及耐高温性能好,如金属纤维、泡沫铝等,但成本相对较高[2,5-6];无机非金属多孔吸声材料的防火性能优异,性价比相对较高,但是无机纤维材料如岩棉、矿棉等材料存在性脆易断、不易降解、易产生粉尘,泡沫陶瓷和泡沫玻璃等材料均要经过高温烧结工艺,导致能耗相对较高[4,7-8]。因此开发低成本、制备过程温和、绿色的多孔吸声材料才符合当今社会的需求。

本研究以粉煤灰、脱硫石膏、电石渣为主要原料,通过铝粉化学发泡耦合机械造孔法制备高效吸声材料。探讨了发泡剂掺量、试样厚度、机械穿孔开孔率、机械穿孔孔径、机械穿孔孔深、空腔距离对多孔材料吸声性能的影响规律,以期为全固废多孔吸声材料的工业化生产提供参考。

1 实验

1.1 实验原料与仪器设备

粉煤灰、脱硫石膏:取自太原钢铁集团有限公司粉煤灰综合利用公司煤粉炉粉煤灰;电石渣:取自长治市某粉煤灰综合利用公司;发泡剂:市售铝粉,银灰色松散颗粒状。粉煤灰、电石渣和脱硫石膏的主要化学成分见表1。

表1 粉煤灰、电石渣和脱硫石膏的主要化学成分 %

天平:北京赛多斯仪器公司,BS214D;分散机:上海环境工程技术公司,FS-400;养护箱:绍兴市虞道城墟鑫科仪仪器设备厂;水泥压蒸釜:天津市港源试验仪器厂,YZF-2C。

1.2 制备方法

所有原料使用前粉磨均过400目筛(粒径小于37μm)。利用天平称量粉煤灰3640 g、电石渣1760 g、脱硫石膏40 g进行干料混合;按照铝粉与水的质量比为1∶6配制铝粉液,所采用的水为去离子水,若水质碱性过高,则可能导致部分铝粉提前发生反应产生气体;为保持相同的水灰比(0.49),每组实验所加入的水量均要减去铝粉液中所加入的水量。边搅拌边缓慢加入干料制备浆体,搅拌速度为1200 r/min,搅拌时间为5 min;制备浆体结束后调整搅拌速度为1500 r/min,向浆体中加入铝粉液(铝粉掺量分别为干料质量的0.1%、0.2%、0.3%、0.4%、0.5%),搅拌20 s后将发泡浆体迅速倒入预先准备好的模具内完成注浆(抗压强度模具为边长100 mm的立方体,吸声系数模具为直径30、100 mm的圆柱体),然后置于养护箱中,在50~60℃条件下静停发泡2 h,之后取出拆模,转移至水泥压蒸釜中蒸养,温度为180℃,养护时间为5 h,养护完成后按照不同的设计要求分别对材料进行造孔并进行性能测试。

1.3 吸声性能测试

试块的吸声系数(SAC)按照GBJ88—85《驻波管法吸声系数与声阻孔率测量规范》进行测试;样品直径分别为30mm与100 mm,直径30 mm样品用来测高频(1000~6300 Hz)的吸声系数,直径100 mm样品用来测试低频(80~1600 Hz)的吸声系数。通常用降噪系数(NRC)来评价材料的吸声性能,NRC为250、500、1000、2000 Hz四个倍频带SAC的算数平均值。一般情况下,0<NRC<1,NRC越大,则吸声性能越好[9]。驻波管法吸声系数测定仪的结构示意如图1所示。

图1 吸声系数测定仪结构示意

2 结果与讨论

2.1 铝粉掺量对全固废多孔吸声材料性能的影响

利用铝粉在碱性体系中与氢氧化钙反应产生氢气来制备多孔吸声材料。铝粉掺量的变化会使材料的密度发生改变[10-11]。一般而言,密度越小,则孔隙率越高,声波则更容易进入材料并且更容易在材料中被耗散掉,当声波传到材料表面时,由惠更斯原理可知,声波的振动带动相邻质点的振动,相邻的质点又将振动传递给与它相邻的质点,如此这样声波在多孔介质中传播下去,振动的空气会与孔壁发生摩擦作用,使得声能快速转化为热能,从而使声波衰减,达到吸声降噪的目的[1,12]。

多孔材料的厚度为4 cm,不同铝粉掺量时材料的吸声系数见图2,降噪系数、密度和抗压强度见表2。

图2 不同铝粉掺量时材料的吸声系数

表2 不同铝粉掺量时材料的降噪系数、密度和抗压强度

由图2和表2可以看出:

(1)随铝粉掺量的增加,材料的NRC先增大后减小,当铝粉掺量为0.4%时,NRC最大,为0.363,与掺量为0.1%时相比增幅接近2倍;但随着铝粉掺量进一步增加至0.5%,NRC降至0.343。

(2)随铝粉掺量的增加,材料的密度先减小后稍有增大,抗压强度逐渐降低。密度和抗压强度也呈现了与吸声性能大致相似的变化规律,表明材料的密度是吸声性能及力学性能的重要影响因素。密度的降低导致孔隙率的升高,使得孔隙通道变多并且更加复杂,当声波进入孔隙后,声波发生多次碰撞的可能性也就大大增加,同时与孔壁的接触面积也随之增加,由于摩擦及空气粘滞阻力等使相当一部分声能转化为热能而被耗散的速率大大增加,因此呈现出吸声性能的提升。从化学反应的角度来看,铝粉掺量越大,其产气量越高,导致材料的密度降低;但铝粉掺量过高时,不仅会导致产气量过大,还会导致产气速率过快,远超过胶凝材料的凝结速率,凝结速率与产气速率的不匹配则会使得体系出现塌模现象。本实验中铝粉掺量为0.5%时出现了塌模现象,因此导致材料的密度相对于0.4%时略有提升,吸声性能变差。

多孔材料的吸声性能不仅和孔隙率相关还和材料孔壁的粗糙度相关[13],铝粉掺量为0.4%时,多孔材料水化28d的SEM照片见图3。

图3 全固废多孔吸声材料的SEM照片

由图3可以看出,材料的内壁有丰富的叶片状水化产物,增加了孔壁与孔内空气的摩擦,加快了声能到热能的转化速率,因此增强了材料的吸声性能,使得全固废多孔材料具有制备高性能吸声材料的潜在优势。

2.2 机械造孔深度对全固废多孔吸声材料性能的影响

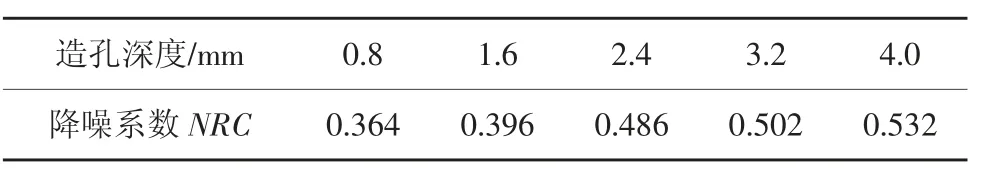

为了增强多孔吸声材料的吸收声能,减少其反射声能,对多孔材料进行二次机械造孔,造孔前后试块对比如图4所示。选取铝粉掺量为0.4%,多孔材料厚度为4 cm,造孔率(造孔平面面积与材料原平面面积比)为5%,造孔孔径为3 mm(采用直径为3 mm的钻头),造孔深度分别为0.8、1.6、2.4、3.2、4.0 cm时材料的吸声系数见图5,降噪系数见表3。

图4 全固废多孔吸声材料造孔前后对比

图5 不同造孔深度时材料的吸声系数

表3 不同造孔深度时材料的降噪系数

由图5和表3可见,造孔深度分别为0.8、1.6、2.4、3.2、4.0 cm时,对应的第一吸声峰的位置分别为4000、2500、1250、1000、800Hz,表明随着造孔深度的增加,材料的吸声峰向低频方向移动,有利于低频噪声的吸收,并且这些频率下对应的吸声系数均达到0.8以上,有些甚至超过0.9,表明通过改变造孔深度可以实现低频噪声的高效控制。随着造孔深度从0.8 cm增加至4.0cm(通孔)时,材料的降噪系数从0.364增大至0.532,增幅达到46.2%,机械造孔深度越深,材料的吸声性能越好。

2.3 造孔孔径对全固废多孔吸声材料性能的影响

当造孔率一致时,除了造孔深度,造孔孔径也是可能影响吸声性能的重要因素之一。选取铝粉掺量为0.4%、多孔材料厚度为4 cm、造孔率为5%、造孔深度为4.0 cm、造孔孔径分别为1、2、3、4、5 mm时材料的吸声系数见图6,降噪系数见表4。其中基准试样为未造孔处理的多孔材料。不同造孔孔径下的造孔个数计算如式(1)所示:

式中:N——造孔个数;

X——造孔率;

r——造孔半径,mm;

R——试样半径,mm。

图6 不同造孔孔径时材料的吸声系数

表4 不同造孔孔径时材料的降噪系数

由图6和表4可见,随着造孔孔径从1mm增大到5mm,材料的降噪系数没有发生明显的变化,表明从宏观上看,造孔孔径并不是多孔材料吸声性能的重要影响因素。但对其低频段吸声系数进行分析发现,随着造孔孔径的增大,多孔材料的低频吸声系数的峰值升高,当孔径为4、5 mm时,1000 Hz对应的吸声系数均达到0.98,表明对该频率下的噪声具有很强的吸收能力,因此也可以通过造孔孔径的调节实现不同用途吸声材料的制备。

当车辆在城市道路中行驶速度为40~95 km/h时,对应的噪声等效频率为470~1000 Hz;车辆在高速公路行驶的车速一般在100~120 km/h,噪声等效频率为650~900 Hz;对于铁路,噪声等效频率与列车运行速度成正相关,普通铁路的噪声等效频率为400~800 Hz,高速铁路的噪声等效频率为1000~2000 Hz。从图6可以看出,机械造孔后全固废多孔吸声材料在这些频率段内均具有良好的吸声性能,因此,本材料可适用于解决城市道路、高速路和铁路的噪声污染问题。

2.4 空腔对全固废多孔吸声材料性能的影响

2.4.1 空腔对不造孔试块吸声性能的影响

假设多孔材料的后背是刚性壁面,材料与壁面之间的距离,称为空腔的深度,有时简称为空腔,增加一定距离的空腔,可以改善对低频噪声的吸声性能,相当于增加多孔材料的厚度,且更加经济实用[12]。由于空腔对材料的高频吸声性能没有明显的影响,故仅考察了80~1250Hz内吸声性能随空腔深度的变化规律。选取铝粉掺量为0.4%、多孔材料厚度为4 cm,空腔分别为0、1、2、3、4 cm时材料的吸声特性曲线见图7。

图7 吸声系数与空腔的关系(不造孔试块)

由图7可以看出,设置了空腔后,材料在80~500 Hz内的吸声性能有明显的提升,表明空腔对改善低频噪声的吸声性能具有明显的作用,进一步发现,随着空腔深度的增加,材料的吸声峰向低频移动,且峰值更高。对于吸声峰的移动,主要是由于,对于多孔材料,背后空腔深度的增加等同于材料本身厚度的增加,由于厚度增加使吸声峰值向低频偏移,高频声波主要在材料的表面被吸收,低频声波的吸收在材料的内部[14]。

2.4.2 空腔对造孔试块吸声性能的影响

选取铝粉掺量为0.4%、多孔材料厚度为4 cm、造孔率为5%、造孔深度为4.0 cm、造孔孔径为3 mm,空腔分别为0、1、2、3、4 cm时材料的吸声特性曲线见图8。

图8 吸声系数与空腔的关系(造孔试块)

由图8可见,随着空腔深度的增加,材料的吸声峰向低频方向移动,且最高吸声系数接近于1,表明空腔对造孔吸声材料的低频吸声性能提升作用更明显。这是由于,穿孔吸声结构的共振频率受到声速、穿孔率、穿孔有效长度和空腔深度等多种因素的影响,当声速和穿孔率、穿孔有效长度不变时,随背后空腔深度的增加,吸声峰向低频方向移动。其中对于多孔材料是否造孔后设置空腔还有本质的区别,造的每个通孔与背后空腔组成了亥姆霍兹共振器,均匀打孔后,就形成了多个并联的亥姆霍兹共振器,因此不仅存在多孔吸声机制,更重要的是共振吸声机制加强了低频吸声性能的提升[15]。

3 结论

利用粉煤灰、脱硫石膏、电石渣的复配,通过铝粉化学发泡耦合机械造孔法可以制备出全固废高效吸声材料,不仅具有丰富的孔结构,而且材料内壁上丰富的叶片状水化产物极大地增加了孔壁与孔内空气的摩擦,加快了声能到热能的转化速率,增强了材料的吸声性能。

(1)随着铝粉掺量的增加,材料的降噪系数先增大后减小,当铝粉掺量为0.4%时,多孔材料的降噪系数达到0.363,铝粉掺量对吸声性能的影响主要体现在密度以及孔隙率的改变。

(2)机械造孔对材料的吸声性能具有明显的改善作用,当造孔深度为4 cm(通孔)时,降噪系数达到0.532;随着造孔孔径的增大,材料在1000 Hz附近的吸声系数达到0.98。

(3)造孔后设置空腔,相当于增加了材料的有效厚度,会形成亥姆霍兹共振器,不仅存在多孔吸声,而且存在共振吸声,二者协同作用提高了材料的低频吸声性能。