合金元素和纳米颗粒对SnZn 系无铅钎料影响的研究进展

李志豪 ,张 亮,2 ,熊明月

(1.江苏师范大学 机电工程学院,江苏 徐州 221116;2.哈尔滨工业大学 先进焊接与连接国家重点实验室,黑龙江 哈尔滨 150001)

传统的Sn-Pb 钎料因具有优异的综合性能在电子封装领域得到广泛应用[1]。然而,随着绿色环保概念的广泛传播以及人们对Pb 毒性认识的提高,各国纷纷出台相关法令禁止含铅钎料在电子产业中使用[2]。2006 年7 月1 日,欧洲25 国联合制定的有关无铅化软钎焊的规章,成为了软钎焊无铅化的转折点[3]。

软钎焊的无铅化是整个无铅化进程的重要组成部分。基于性能和成本考虑,目前已经实际应用的无铅钎料有Sn-Ag 系、Sn-Cu 系、Sn-Zn 系和Sn-Bi 系等[4]。由于Sn-Zn 共晶钎料的熔点(198 ℃)与Sn-Pb共晶钎料的熔点(183 ℃)最为接近,与原有工艺和设备具有较好的相容性,并且Sn-Zn 钎料原材料来源广泛,成本较低,故而成为Sn-Pb 钎料的最佳替代者[5]。但是Sn-Zn 钎料存在以下几个方面的问题:首先,钎料中的Zn 易氧化,一般需要在氮气氛围中进行封装;其次,熔体钎料表面的Zn 氧化形成的ZnO 易聚集在钎料表面,使得Sn-Zn 钎料的表面张力增加,润湿性降低。因此,国内外众多学者与机构致力于在锡锌合金中添加不同的合金元素形成Sn-Zn-X(X=Bi,A1,Ag,Cu,In,Ga 或RE 等)三元合金甚至多元合金,以此来改善钎料的性能。本文介绍了近些年来Sn-Zn 钎料的研究和应用现状,探讨了近年来的Sn-Zn 钎料改性工作的研究成果,期望为后续的研究工作提供一定的参考。

1 润湿性

钎料的润湿行为指的是熔融钎料在基板表面铺展扩张的现象。钎料的润湿性对于焊点的形成极其重要,同时软钎焊过程中焊点的形状对封装的可靠性具有十分重要的影响。Sn-Zn 钎料中的Zn 元素稳定性差,在熔融状态下,钎料表面的Zn 易氧化并聚集在钎料表面,增大钎料表面张力的同时阻碍钎料在母材表面的铺展,极大地影响了钎料的润湿性能。为了解决Sn-Zn 钎料润湿性差的问题,一般采取以下三种措施:(1)加入还原能力强的元素,如Al 等;(2)加入可降低熔融钎料表面张力的元素,如Bi 等;(3)采用合适的助焊剂以及焊接工艺。

Bi 元素的添加可以显著改善Sn-Zn 钎料的润湿性。随着Sn-9Zn 钎料中Bi 含量的增加,钎料的铺展面积增大,润湿角降低,表明钎料的润湿性明显改善,同时添加Bi 元素也可以降低钎料熔点。Al-Ezzi 等[6]通过测量焊点的扩展直径和高度来计算焊点的润湿角,证明了Bi 元素对于改善钎料润湿性的重要作用。用公式(1)计算焊料体积V:

式中:a为焊点的扩展直径;h为焊点的高度。润湿角α用式(2)和(3)算出:

在Bi 的添加量为10%(文中元素添加量均指质量分数)时,钎料的润湿性能达到最佳[7]。一方面,由于熔点降低,使其同温下流动性增大,从而促进钎料的铺展;另一方面,Bi 易聚集在钎料表面,减小熔融钎料的表面张力。不过,也有研究表明当Bi 含量大于4%时,钎料的抗拉强度会明显降低[8]。

微量的Al 元素也可以改善钎料的润湿性[9],Al元素富集在熔融钎料表面,并且氧化形成致密的Al2O3薄膜,阻碍Zn 的氧化,因而提高了钎料的润湿性。在使用ZnCl2-NH4Cl 助焊剂的条件下,Al 的最佳添加量为0.02%;在使用免清洗助焊剂的条件下,Al 的最佳添加量为0.005%[10]。另有研究显示,过量的Al(大于0.1%)会在钎料表面形成过厚的氧化膜,阻碍钎料在基板表面的铺展,反而降低了润湿性。

Cu 对于钎料的润湿性也有一定的改善作用[11]。Sn-9Zn 钎料的润湿角为120°,而Sn-9Zn-10Cu 钎料的润湿角为54°,说明加入Cu 元素可以改善钎料的润湿性。这是由于Cu 的加入降低了Zn 的活性,减少了Zn 的氧化。但是Cu 含量的增加会提高焊料熔点,不利于焊接。同时也有研究显示,Cu 含量低于1.5%时,Cu 元素对于润湿角影响很小,对于润湿性的改善并不明显[12]。

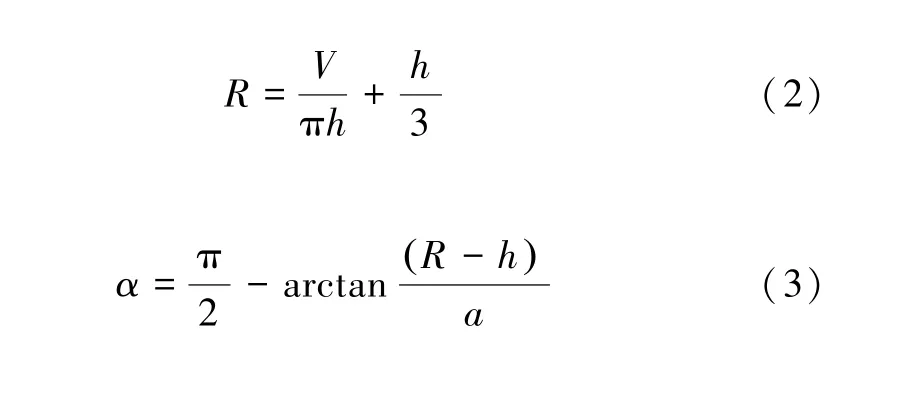

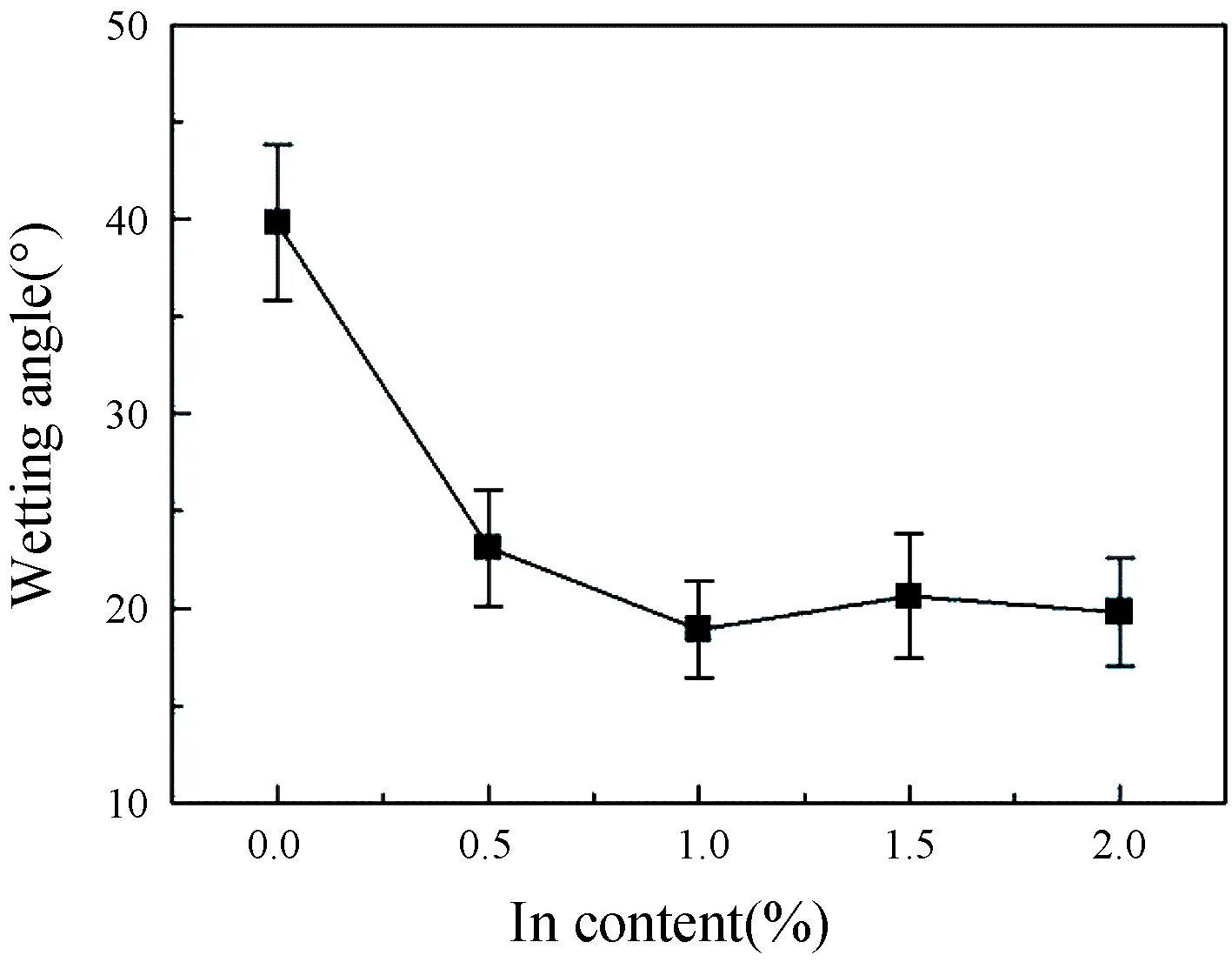

Ag[13]、Ga[12]、In[14]等元素对于钎料也有类似的改性作用。研究数据表明Ag 的最佳添加量为0.3%[15],当Ag 的添加量高于0.6%时,润湿性会发生明显降低。合金元素Ga 的最佳添加量为0.5%,此时钎料获得最好的润湿性能。In 的最佳添加量为1.0%,相较于Sn-8Zn-3Bi 钎料,Sn-8Zn-3Bi-In 的铺展面积和润湿角分别增加了34%和52.5%(如图1和2 所示)。

图1 钎焊温度240 ℃下Sn-8Zn-3Bi-xIn 钎料合金在铜基体上铺展面积的变化[14]Fig.1 Changes in the spreading area of Sn-8Zn-3Bi-xIn brazing alloy on the copper substrate at brazing temperature of 240 ℃[14]

图2 钎焊温度240 ℃下Sn-8Zn-3Bi-xIn 钎料合金在铜基体上润湿角的变化[14]Fig.2 Wetting angle changes of Sn-8Zn-3Bi-xIn brazing alloy on copper matrix at brazing temperature of 240 ℃[14]

稀土元素被称为金属材料中的“维他命”,微量的稀土元素能够明显改善材料的性能,在Sn-Zn 钎料中添加微量的稀土元素对于钎料润湿性的改善最为显著。将Ce 和La 为主的微量稀土元素作为合金元素添加到Sn-9Zn 钎料中,可以使钎料表面张力降低,润湿性能大为改善[16]。微量稀土元素Pr[17]也可以极大地改善钎料的润湿性能,但是Pr 的添加量超过0.1%时,Pr 会在钎料表面氧化形成氧化渣,导致钎料的润湿性能降低。实验数据显示,Pr 的最佳添加量为0.08%。钎料中加入Nd 元素同样可以起到类似的改性效果[18],实验数据表明,Nd 的添加量为0.06%时,钎料的润湿力最大,润湿时间最短,此时钎料获得最佳的润湿性能。继续添加稀土元素Nd,钎料的润湿性能下降,同样也是由于富集在钎料表面的Nd 在空气中氧化,增大熔融钎料的表面张力,导致润湿性降低。

同时,温度、助焊剂、焊接环境、器件电极处理工艺、浸渍镀层等对润湿性均有一定影响。Sn-6Zn-4Bi 钎料在回流温度250 ℃时润湿角最小,此钎料的铺展面积也随焊接温度升高而增加[19],表明温度的升高可以提高钎料的润湿性能。这是因为温度的升高减小了液体钎料的黏度,促进了熔融钎料在基板上的铺展。使用球磨法工艺和液相法工艺在Sn-Zn-Bi 钎料微粉颗粒表面包覆有机物改性剂也能够改善钎料的润湿性能。同时,助焊剂的活性越好,氧化控制得越好,润湿性能也就越好[20]。Sn-9Zn-xCu 钎料在铜基板上的润湿角明显大于在铝基板上的润湿角,Sn-9Zn-xNi钎料在铝基板上的润湿性远远好于在铜基板上的润湿性[21],Sn-8.8Zn-xAg 在Cu 基板上的润湿角不受合金中Ag 浓度的影响[22],这些现象均表明基板对于润湿性也具有一定的影响。

2 抗氧化性

抗氧化性差是目前制约Sn-Zn 无铅钎料发展的重要因素,主要原因是Zn 的化学性质活泼,在空气中易氧化,从而导致焊膏保存周期短。同时Zn 氧化产生的ZnO 结构疏松,在软钎焊过程中会产生大量的氧化渣,既造成钎料的浪费,还带来可焊性问题,使焊点缺陷率升高,可靠性下降。

在钎料中添加微量的Al 可以使氧化层变薄,改善钎料的抗氧化性[23]。原因在于Al 可以在钎料表面形成一层致密的Al2O3薄膜,抑制Zn 的氧化。但是当添加的Al 元素含量大于0.1%时,会形成过厚的Al2O3膜,反而阻碍熔融钎料在基板表面的铺展[24]。Ti 元素作用机理与Al 相似,都是会在钎料表面优先生成致密的氧化膜,抑制Zn 的氧化。

研究数据表明,Ag[25]也能改善钎料的抗氧化性,当Ag 的含量在0.5%~1.8%范围内时,钎料的抗氧化性随着Ag 含量的增加而不断提高。原因在于Ag 的加入生成了中间化合物AgZn3,减少了Zn 的氧化。Cu元素的添加也可以起到类似效果,添加Cu 元素可以将钎料中针状的富Zn 相转化为CuZn 相,降低了Zn的活性[11]。

在钎料中加入Cr 元素也可以提高钎料的抗氧化性,原理在于Cr 在钎料内表面形成了偏聚层,降低氧化速度[26]。In、Nd 等元素也能起到类似的作用,实验结果显示,In 或Nd 的加入明显降低了焊料表面形成的氧化物的质量,说明添加In 或Nd 元素对于钎料的抗氧化性也有明显的改善作用。同时,实验结果还显示RE 对钎料抗氧化性的影响较弱[27]。

此外,凝固速率、温度、助焊剂等对钎料的抗氧化性均有一定的影响。Sn-8Zn-3Bi[28]钎料在快速凝固时的氧化膜比慢速凝固的氧化膜厚,说明凝固速率过快会降低钎料的抗氧化性。

3 耐蚀性

在潮湿大气中或者在含卤化物和硫化物的环境中,如在航海电子设备上,必须要考虑焊点的耐蚀性[29]。相关研究表明:Sn-37Pb 钎料的腐蚀类型为表面均匀腐蚀,主要是因为元素Sn 和Pb 的标准电极电位相近,在腐蚀过程中,Sn、Pb 表现为交替均匀腐蚀;而Sn-9Zn钎料的腐蚀类型为全面腐蚀和某些局部腐蚀(点蚀)的结合型腐蚀,腐蚀速度较快[30],主要是因为Sn 和Zn 的标准电极电位相差较大,元素Sn、Zn 构成了腐蚀电池,Zn 元素作为阳极被优先腐蚀,造成选择性腐蚀。因此,SnZn 钎料的耐腐蚀性能较差,这势必会在焊点服役过程中带来一系列问题,降低焊点的可靠性。为了改善钎料的耐蚀性,可以在Sn-Zn 钎料中添加合金元素。其机理可以大体上分为改变基体组织、生成保护膜、代替Zn 腐蚀三种[31]。

Sn-9Zn-xAg 系钎料合金的耐蚀性随着Ag 含量的增加而提高[32]。研究发现,Sn-9Zn-0.25Ag 钎料的腐蚀类型主要是局部腐蚀,Sn-9Zn-0.5Ag 的腐蚀类型是全面腐蚀和局部腐蚀,而Sn-9Zn-0.75Ag 和Sn-9Zn-1.0Ag主要是均匀的全面腐蚀。另一方面,在腐蚀速率方面,前两者的腐蚀速度较后两者快。这是因为Ag 更倾向于与Zn 而不是Sn 反应,在钎料中倾向于形成Ag-Zn 相,这使得Zn 作为阳极被腐蚀掉的量减少,从而抑制了Sn-9Zn 钎料合金Zn 的选择性腐蚀,提高了钎料的耐蚀性。但出于钎料熔点和经济因素的考虑,Ag 的添加量为1%时,获得最大综合效益[33]。添加Al 元素对SnZn 钎料耐蚀性能具有负面影响[34]。Sn-9Zn 钎料中加入Al 元素后,合金的腐蚀速率明显增大,钎料的耐腐蚀性降低;而且,在钎料中加入Al 元素后,Sn-9Zn-xAl 钎料的腐蚀电位也会降低。

添加Ti 元素也能显著提升SnZn 钎料耐蚀性[35]。实验证明,当Ti 的添加量超过0.03%后,耐蚀性就能获得明显提升。这是因为添加Ti 元素能细化并减少Sn-9Zn 钎料基体中的富Zn 相,使得腐蚀初期腐蚀电路密度降低,耐蚀性在初始阶段获得明显提升。此外,Zn 相被细化后,钎料合金表面形成了附着性更好的钝化膜,使得耐蚀性在被腐蚀阶段也有明显提升。综合考虑耐蚀性和经济效益,Ti 的最佳添加量为0.05%。在Sn-9Zn 钎料中添加Ga 元素时,随着Ga 元素含量的增加,腐蚀产物会成片覆盖在钎料表面,使得裸露钎料的面积减小,因此腐蚀类型更趋向于均匀腐蚀。而且,腐蚀产物的黏附性提高,剥落现象减少,均匀覆盖在钎料表面上,阻止钎料的进一步腐蚀,从而提高了钎料的耐蚀性能[36]。

4 显微组织

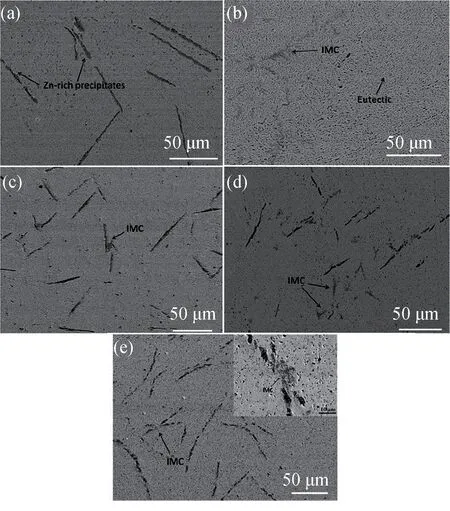

典型的Sn-9Zn 钎料合金的微观组织是由灰色β-Sn相基体和黑色针状的富Zn 相组成的混合组织,富Zn 相长度可达上百微米,宽度仅为3~6 μm,杂乱地分布在β-Sn 相基体之中。Sn-Zn 共晶钎料中的Zn 以针状的富Zn 相存在,使得Sn-Zn 钎料在实际应用中受到了很大的限制。因此,国内外学者一直致力于在Sn-Zn钎料中添加合金元素和纳米颗粒,从而改变Zn 的存在状态,进而改善钎料的性能(如图3 所示)[37]。

图3 Sn-9Zn-0.1X 钎料合金的微观结构:(a) Sn-9Zn;(b) Sn-9Zn-0.1Ni;(c) Sn-9Zn-0.1Cr;(d) Sn-9Zn-0.1Cu;(e) Sn-9Zn-0.1Ag[37]Fig.3 Microstructure of Sn-9Zn-0.1X brazing alloy:(a) Sn-9Zn;(b) Sn-9Zn-0.1Ni;(c) Sn-9Zn-0.1Cr;(d) Sn-9Zn-0.1Cu;(e) Sn-9Zn-0.1Ag[37]

Ag 元素的添加可以显著细化钎料的显微组织。当Ag 含量在0.1%时,钎料中出现Ag-Zn 相;当Ag 含量在0.3%以上时,Ag5Zn8相和AgZn3相明显增多,同时富Zn 相得到显著细化[38],此时钎料显微组织凝固序列为:L→(L+γ-Ag5Zn8)→(L+γ-Ag5Zn8+ɛ-AgZn3+β-Sn)→(γ-Ag5Zn8+ɛ-AgZn3+β-Sn+eutecticβ-Sn/α-Zn);当Ag 含量为4%时,显微组织中出现AgZn 化合物,显微组织凝固序列变为:L→(L+β-AgZn+γ-Ag5Zn8)→(L+β′-AgZn+γ-Ag5Zn8+ɛ-AgZn3+β-Sn)→(β′-AgZn+γ-Ag5Zn8+ɛ-AgZn3+β-Sn+eutecticβ-Sn/α-Zn)[39]。

Cu、Ti 等合金元素也可以起到类似的作用。向Sn-9Zn钎料中加入Cu 元素,微观组织中开始出现Cu5Zn8相和CuZn5相,随着Cu 元素含量不断增加,两种化合物相也显著增加。当加入0.05%的Ti 时,可以得到更加均匀的共晶结构,显微组织中的富Zn 相也能得到细化[40]。

稀土元素对于钎料的显微组织也具有显著的影响。Nd[41]元素可以细化凝固组织,形成细小的颗粒化的共晶组织,当添加较多的Nd 元素时,会出现十字状的NdSn3凝固相。将Pr 元素添加到Sn-9Zn 钎料合金中[42],当添加量为0.01%~0.08%时,黑色针状的富Zn 相尺寸随添加量增加逐渐减小,且富Zn 相分布随添加量增加愈发均匀;当添加量超过0.08%时,从微观组织中发现可能为PrSn3相的黑色物质,并且黑色物质随着Pr 元素含量的增加而聚集增大。稀土元素Er[43]、La、Y[44]等对于SnZn 钎料的基体组织也能够起到显著的细化作用。虽然微量的稀土元素可以细化钎料合金的晶粒组织,但是稀土元素容易氧化,可以复合添加Al 等元素,形成致密的保护膜,减少稀土元素的氧化。

纳米颗粒的添加对于钎料显微组织的改善同样具有重要的作用。有研究表明,在Sn-9Zn 共晶钎料合金中加入Sb 纳米粒子,可以细化钎料的微观结构,形成Sb3Zn4相,并且Sb3Zn4颗粒在富Sb 相中均匀分布[45]。微观结构表明,CuO 纳米粒子的加入形成了一个由大的β-Sn 包合而成的针状结构,将晶界钉扎在焊料中,稳定了微观结构,同时增强了基体[46]。

5 力学性能

Sn-Zn 共晶钎料的熔点稍高于Sn-37Pb 钎料,熔化温度区间小,加之其机械性能良好,成本较低,因此在生产中被广泛使用。但是,目前封装技术正朝着高密度、小间距的方向发展,对于Sn-Zn 系钎料的机械性能提出了更高的要求。在材料科学中,成分决定组织,组织决定性能,三者息息相关,因此可以通过添加合金元素和纳米颗粒等方法对Sn-Zn 系钎料进行改性,提高焊点的力学性能。

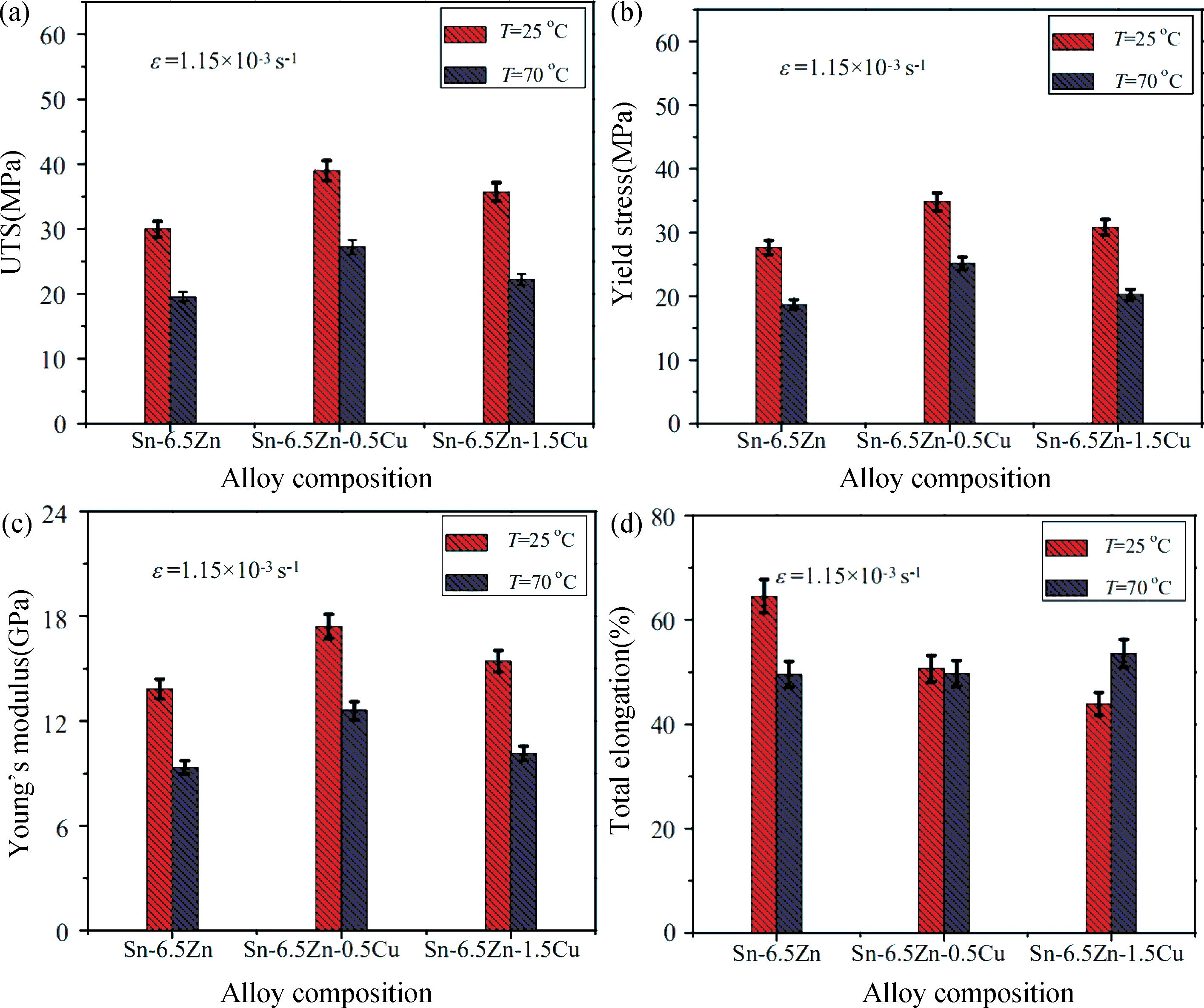

Cu 的添加量在0~2%范围内时,钎料的抗拉强度随Cu 含量增加而提高,Cu 的添加量超过2%时,抗拉强度降低;并且Cu 的添加会降低钎料的延伸率和断面收缩率[11]。原因是随着Cu 含量增加,Cu-Zn 相开始出现,甚至生成Cu-Sn 化合物,这些脆性相会极大地影响钎料的塑性。El-Daly 等[47]通过比较不同Cu 含量下Sn-6.5Zn钎料拉伸强度(UTS)、屈服应力(YS)、杨氏模量和伸长率(El)的变化(如图4 所示),得出Cu 的最佳添加量为0.5%。适当的Cu 和Ti 复合添加也可以提高Zn-25Sn 焊料的抗拉强度和显微硬度,而且不会降低焊料的延展性。一方面,添加Ti 使得晶粒细化;另一方面,添加Cu 可以产生固溶强化作用[48]。

Ag 的添加量对于钎料的力学性能也具有显著的影响。Sn-9Zn-xAg 的平均抗拉强度随着Ag 含量的增加而增加,但超过一定限度,添加Ag 元素实际上降低了复合钎料的强度[49]。同时,钎料的剪切强度也随着Ag 含量的增加而不断增加。Al、Mg 等合金元素也具有类似的作用。在强度方面,Al、Mg 均能提升合金的强度,Al 提升效果最为明显,最佳添加量为1.5%;在硬度方面,Mg 元素的添加对于硬度的提升效果最为明显,最佳添加量为0.08%[50]。

稀土元素也能改善钎料的力学性能。随着Ga 含量增加,新型Sn-Zn-Ga 无铅钎料的硬度降低,但相对于其他无铅钎料,硬度仍然较高,过高的硬度会降低其二次加工性能;同时,随着Ga 含量增加,钎料的剪切强度也迅速下降,原因是Ga 原子半径过大,破坏基体晶格,Ga 固溶于基体晶格也降低了原子间的结合力。在Sn-9Zn 无铅钎料中添加稀土元素Pr,当Pr 含量在0~0.05%范围内时,随着Pr 含量增加,焊点的剪切强度增加;Pr 添加量过多时,焊点的剪切强度迅速降低[51]。

6 界面组织

在软钎焊过程中,除了有熔融钎料在基板上的铺展行为,还有钎料与基板的相互扩散溶解行为以及金属间化合物的生成,这些都是影响钎料可靠性的关键因素[52]。

日常生活中,电子产品的故障往往都和钎料接头的失效有关[53],而界面组织的成分和形态却直接决定着软钎焊接头的强度。因此,研究软钎焊界面组织的成分和形态至关重要。

在成分方面,Sn-Zn 钎料与Cu 基板生成的金属间化合物一般为Cu5Zn8,但也有极少量的实验研究显示会有CuZn 生成。在形态方面,Sn-Zn 钎料界面反应层的厚度对连接结构的可靠性有非常大的影响,由于界面反应层大多为硬而脆的金属化合物,因而过厚的反应层在强剪切应力的作用下易发生脆断。因此,为了确保焊点的可靠性,可以通过添加合金元素改善钎料界面组织的形态和成分。

添加Ag 元素可以抑制Sn-Zn 钎料/Cu 界面IMC的生长。Sn-2Ag-1Zn 焊点通过回流凝固过程最终形成Cu6Sn5和Cu5Zn8的混合界面层,两种IMC 相由于本身晶体结构差异会造成界面应力,使得混合界面层脆性增大。而Sn-2Ag-2Zn 焊点由于CuSn 化合物的生长受到抑制且Ag5Zn8形成使得界面层附近缺乏Zn元素来形成Cu5Zn8,最终界面层的厚度变小[54]。Jian等[55]的研究表明在Ag 的添加量为1%时,Sn5Zn/Cu的IMC 层厚度最小。添加Ag 可以显著降低界面处的IMC 生长速率。与Cu5Zn8单元晶胞形成能(-0.632 eV)相比,掺杂一个Ag 原子和两个Ag 原子可以将Cu5Zn8的形成能分别降低至-0.636 eV 和-0.640 eV,使得稳定性获得提升。在Cu5Zn8单元晶胞中,Cu 原子和Zn 原子的最大扩散活化能分别为3.419 eV 和1.692 eV,掺杂后分别增加到3.512 eV 和1.971 eV。

图4 Sn-6.5Zn,Sn-6.5Zn-0.5Cu 和Sn-6.5Zn-1.5Cu 钎料(a)拉伸强度、(b)屈服应力、(c)杨氏模量和(d)伸长率的比较[47]Fig.4 Comparison of the (a) tensile strength,(b) yield stress,(c) Young's modulus and (d) total elongation of Sn-6.5Zn,Sn-6.5Zn-0.5Cu and Sn-6.5Zn-1.5Cu solder[47]

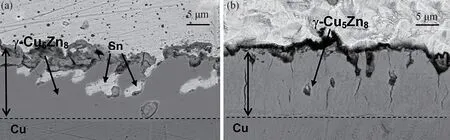

添加Bi 也能够抑制Sn-Zn 钎料/Cu 界面IMC 的生长[56](如图5 所示)。加入Bi 元素后,Sn-Zn/Cu 界面IMC 的活化能得到提高,界面IMC 的生长速率变低。一方面是因为Bi 可以减小Sn 原子通过Cu6Sn5层的驱动力以及形成Cu6Sn5层的驱动力。另一方面是因为Bi 抑制Sn 向IMC 层扩散,从而导致IMC 的生长速率降低。

图5 在125 ℃等温时效700 h 时,焊料(a) Sn-9Zn 和(b) Sn-8Zn-3Bi/Cu 接头之间形成的IMC 层[56]Fig.5 IMC layer formed between solder (a) Sn-9Zn and (b) Sn-8Zn-3Bi/Cu joints at 125 ℃isothermal aging for 700 h[56]

在钎料中添加Cu、Ni 等金属元素也会影响Sn-Zn钎料/Cu 界面组织的形态和成分,当Cu 元素添加量为2%时,IMC 主要为Cu5Zn8和Cu6Sn5的混合物;当添加量为2%~8%时,Cu5Zn8相逐渐减少;当添加量达到8%时,几乎全部转化为Cu6Sn5相。通过实验研究Sn-8Zn-3Bi-xNi(x=0,1)无铅钎料的界面反应,可以发现Sn-8Zn-3Bi/Cu 界面的IMC 层厚度比Sn-8Zn-3Bi-1Ni/Cu 界面的厚度厚[57]。原因是由于钎料中Ni5Zn21IMC 的形成有效地抑制了Zn 原子的扩散[58]。

Yu 等[59]研究了添加少量的Ge 和In 对SnZn 焊料合金与Cu 衬底的界面组织的影响。用以下公式计算了IMC 的生长速率:

式中:d是IMC 层的厚度;d0是初始厚度;k是IMC生长速率;t是反应时间。计算结果显示Cu 在SnZn、SnZn-1Ge 和SnZn-1In 焊料IMC 层上的扩散率分别为5.8×10-7,5.7×10-7和4.6×10-7m2/s。结果表明SnZn-1Ge/Cu 和SnZn-1In/Cu 层的IMC 增长率低于SnZn/Cu 层。一方面,加入Ge 和In 降低了Cu 和Zn 在金属间层(IML)中的扩散速率。另一方面在Sn-Ge 和Sn-固相的沉淀抑制了IMC 的生长。

稀土元素对Sn-Zn/Cu 界面反应也具有重要的影响,稀土元素Pr 可以抑制Cu5Zn8金属层的形成,并在时效过程中抑制Cu6Sn5的生长[60]。同时有研究显示Pr可以作为变质剂对Sn-9Zn/Cu 界面反应起到促进作用,能够使界面反应更为充分均衡,改善界面显微结构,但界面IMC 作为脆性相厚度过大也会导致界面结合强度下降[61]。稀土元素Nd 可以使Sn-9Zn-0.5GaxNd 钎料界面反应层厚度减小,界面层厚度最小时Nd的添加量为0.08%,原因是凝固过程中会优先析出Sn-Nd相,减少了界面反应时间[62]。

此外,IMC 的生长还受界面影响,Sn-8Zn-3Bi-0.3Cr/Cu 焊点及Sn-8Zn-3Bi-0.3Cr/Ni 焊点界面处IMC 的生长情况不同,说明IMC 的生长与界面有关[63]。其次,IMC 的生长也受时效处理的影响,一方面,Sn-9Zn/Cu 界面上形成的扇贝状界面化合物Cu5Zn8的厚度随着时效处理时间的增加而增加;另一方面,未时效处理的焊点界面IMC 层中,铜基板一侧的IMC 层显得较为平直,而钎料一侧的IMC 层则呈现出锯齿状,同时,随着时效处理时间的增加,界面也会变得越来越不平整[64]。

7 助焊剂

Sn-Zn 无铅钎料因具有熔点与Sn-37Pb 钎料接近、力学性能好以及成本低等优点,成为目前最具潜力的无铅钎料之一。但是,Sn-Zn 钎料在润湿性以及抗氧化性等方面的不足却极大地阻碍了该合金的推广与应用。国内外学者为了弥补Sn-Zn 钎料的不足之处,一方面,通过微合金化以及颗粒化的方式改善钎料合金的性能;另一方面,通过研究和开发与Sn-Zn系钎料配套使用的助焊剂改善钎料的性能。

与Sn-Zn 系钎料配套的助焊剂主要分为免清洗型、溶剂清洗型和水清洗型三种类型。其中,免清洗型助焊剂在焊后不需要清洗,成本较低,对环境友好,是最受欢迎也是最具有潜力的助焊剂。因此,国内外学者对免清洗助焊剂产品进行了大量研究,以期在最大程度上改善Sn-Zn 钎料的润湿性和抗氧化性。

郑家春等[65]研制了一种新型免清洗助焊剂,这种助焊剂以乙醇为溶剂,以有机酸和有机胺为活性剂,同时还添加了复合表面活性剂,通过实验得出当复合表面活性剂中的Op-4 与壬基酚聚氧乙烯醚质量比为8∶1时,对于Sn-Zn 钎料的润湿性能具有最好的促进作用。韩若男等[66]通过正交试验得到的Sn-Zn 钎料助焊剂的最佳质量配比为:丁二酸10%、二乙醇胺8%、甲磺酸亚锡20%、TX-10 0.8%、邻苯二酚1.2%以及聚乙二醇30%、乙醇20%、二甘醇10%。此种助焊剂匹配Sn-Zn 钎料时,钎料的润湿性问题得到明显改善,同时也抑制了Sn、Zn 的氧化,并且还可以大幅度提高Sn-Zn/Cu 焊点的力学性能。Lin 等[64]采用l-谷氨酸和二甲基氯化铵作为助焊剂,发现该助焊剂能够起到提高钎料润湿性能、降低钎料润湿温度的作用。赵义坤等[67]采用均匀设计实验方案,分析了助焊剂的钎料铺展面积与助焊剂成分之间的关系,得到以下两个重要结论:高沸点醇和低沸点醇互配有利于保护钎料;月桂酸作为活化剂有利于提高钎料润湿性。金泉军等[68]开发了一种新型改性松香助焊剂(乙醇-松香中加入少量氯化锡),该助焊剂能够显著改善Sn-9Zn 对铜的润湿性,但是因为该助焊剂具有一定的腐蚀作用,所以同时加入了有机碱性缓蚀剂来消除这种助焊剂的腐蚀作用。

8 总结与展望

添加合金元素和纳米颗粒是改善Sn-Zn 系钎料润湿性、抗氧化性、抗腐蚀性和力学性能的重要手段,也是细化微观晶粒以及改善钎料界面组织成分状态的有效措施。另外,研究和开发与Sn-Zn 系钎料配套使用的助焊剂也可以改善钎料的性能。

然而,现有的文献大多是对性能效果的研究,对合金元素和纳米颗粒影响钎料性能的机理研究还有待深入。在助焊剂方面,对于与Sn-Zn 系钎料配套使用的助焊剂特别是免清洗型助焊剂的研究也相对较少。因此,对改性措施的作用机理需要进一步地深入研究,对于Sn-Zn 系钎料的抗腐蚀性和配套钎剂也还有广阔的研究空间。