掘进机电控箱隔振器结构优化与分析研究

段 霄

(霍州煤电集团,山西 霍州 031400)

引言

悬臂式掘进机作为机电一体化设备,在煤炭巷道掘进过程中具有重要的作用,但因地质条件、煤炭硬度的差异,使掘进机工作过程中存在冲击载荷,产生振动[1-3]。电控箱作为掘进机的机载控制装置,内部设置较多的电气控制元件,是掘进机得以正常作业的基础[4]。振动的存在会降低电气元件的控制精度和可靠性,导致控制系统故障甚至事故,需要投入大量人力物力进行修复,降低了掘进机的工作效率[5-6],而电控箱隔振器具有减振效果,因此隔振器结构及其性能的稳定性对提高掘进机的安全稳定运行至关重要。

1 隔振器概述及存在问题

某煤矿当前服役的掘进机电控箱隔振器材质为橡胶,因其具有一定的阻尼,即使出现共振也具有很好的减振效果。橡胶隔振器通常由约束面和自由面组成,其中约束面使用过程中与金属接触,自由面是在约束面承受垂直载荷时的变形面。橡胶隔振器的减振效果取决于橡胶材质的组分与比例、结构形式等,使用过程中不会出现共振激增情况,弹性系数可以根据需要改变橡胶组分和结构进行设计,应用范围较为广泛。但是,在电控箱故障修复过程中发现隔振器内部橡胶与金属件的粘接存在不牢的情况,降低了承载能力,不能抵抗不断增强的冲击载荷,减振效果和安全性较差,有必要进行隔振器的改进设计。

2 隔振器优化设计

2.1 结构设计

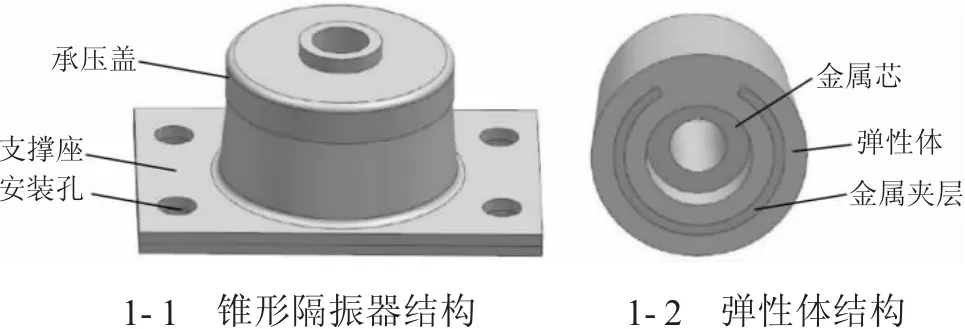

基于当前掘进机电控箱在用隔振器的安装位置关系,借鉴其他技术较为先进的隔振器结构,在原有的隔振器基础上完成了新型隔振器结构的设计,如图1所示,主要由金属芯、承压盖、支撑座、弹性体、金属夹层和安装孔等组成。新型隔振器的安装方式和结构尺寸与原隔振器基本一致,重点改进其内部结构,中间金属芯与金属支撑座之间呈倾斜5°的锥形角,金属芯与支撑座之间经橡胶体连接,承压盖设置在支撑座外表面,一起将橡胶体包装在其内部,承压盖与金属芯之间采用了螺纹连接形式。结构设计时,外部支撑座的高度尺寸稍微低于橡胶弹性体,外部支撑座与承压盖之间采用的是摩擦连接,以此保证隔振器在竖直方向上具有适度的缓冲减振效果。为了延长隔振器橡胶弹性体的使用寿命,保证隔振器具有足够的抗压强度,结构设计时,弹性体中镶嵌了一个高度稍微低于弹性体的金属夹层,金属夹层的结构不封闭,保证其较强的减振缓冲能力。该新型隔振器是在原来的隔振器基础上改进了内部结构,以此提高隔振器的缓冲和减振效果。

图1 新型隔振器结构

2.2 结构参数确定

2.2.1 固有频率

隔振器的固有频率对于其减振效果至关重要,尽可能降低隔振器自身的固有频率才能获得很好的减振效果。掘进机工作过程中的外载荷截割频率基本处于3 Hz以下,电控箱自身中、低频剧烈振动的频率区段分别为小于24 Hz、35~80 Hz、115 Hz,其后支撑的一阶固有频率为28 Hz,电控箱的一阶固有频率为250 Hz。综合以上频率,隔振器设计过程充分考虑了低频不加剧电控箱振动,中高频能够有效抑制振动,同时能够避开电控箱和后支撑本身的固有频率,最终确定电控箱隔振器的固有频率区间为8~10 Hz。由于新设计的隔振器主要由金属和橡胶组成,其弹性模量差异极大,其中橡胶的阻尼和泊松比较大,弹性模量较低,并且呈非线性关系,因此设计过程中仅给出了电控箱隔振器的固有频率区间,以供后续分析参考。

2.2.2 隔振器材料

结合掘进机实际使用环境及抗震要求,设计时隔振器中的弹性橡胶材料选择的是丁腈橡胶NBR。丁腈橡胶NBR作为常用橡胶材料的一种,具有较好的耐油和耐热性能,具有较高的阻尼系数,能够与金属材料完美粘接,使用过程中具有强度高、抗变形能力强,在机械设备的隔振器当中极为常见。

3 隔振器强度分析

3.1 仿真参数设定

掘进机随机电控箱的工作环境较为复杂,在隔振器设计过程中不仅需要其具有很好的减振效果,还必须具有足够的强度作为保障,方可满足电控箱隔振器可靠工作的要求。将建立完成的新隔振器和原隔振器的三维模型另存为.IGS文件,导入ANSYS Workbench仿真分析软件进行强度分析,前处理过程中橡胶材料调用软件材料库自带的mooney-rivlin材料,其中减振器材料的相关参数如表1所示。按照表1所给性能参数数据,完成隔振器材料属性的设置。运用自由化分网格的方式完成相关组成部件的网格划分工作,网格划分完成之后对隔振器有限元仿真模型进行约束和载荷的施加,对隔振器的4个安装固定孔进行固定约束的施加,对金属芯与电控箱的连接表面施加三个方向的载荷,其中Z轴方向施加约2 500 N的载荷、X轴方向施加约100 N的载荷、Y轴方向施加约100 N的载荷。最后启动仿真计算器,打开大变形仿真分析开关,以便保证隔振器强度仿真分析计算过程的顺利进行。

3.2 仿真结果分析

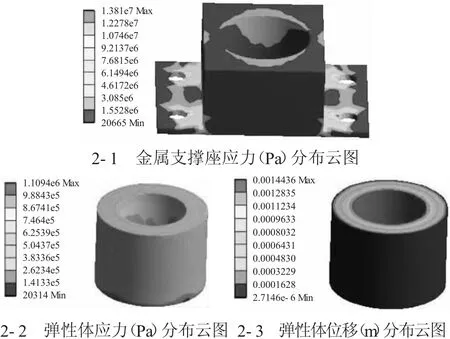

原隔振器仿真分析结果如图2所示,其中包括金属支撑应力分布云图和弹性体应力应变分布云图。由图2可以看出:金属支撑座的最大应力位置出现在四个安装固定孔靠近隔振器弹性体一侧的边缘,数值为13.81 MPa;弹性体的最大应力出现在弹性体内圈表面,数值为1.109 MPa;弹性体的最大变形值出现在弹性体内圈表面,数值为1.444 mm。

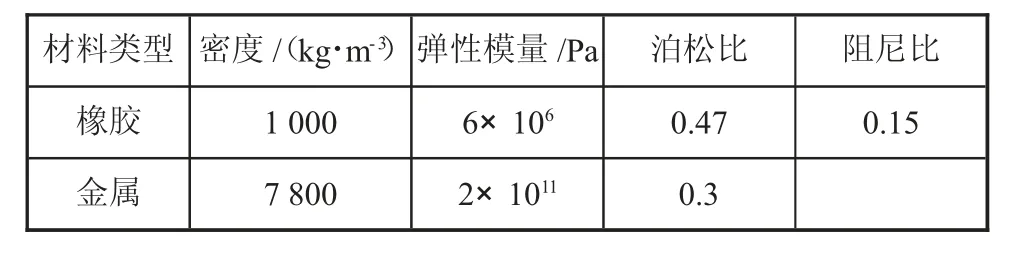

表1 隔振器材料性能参数

图2 原隔振器仿真计算结果

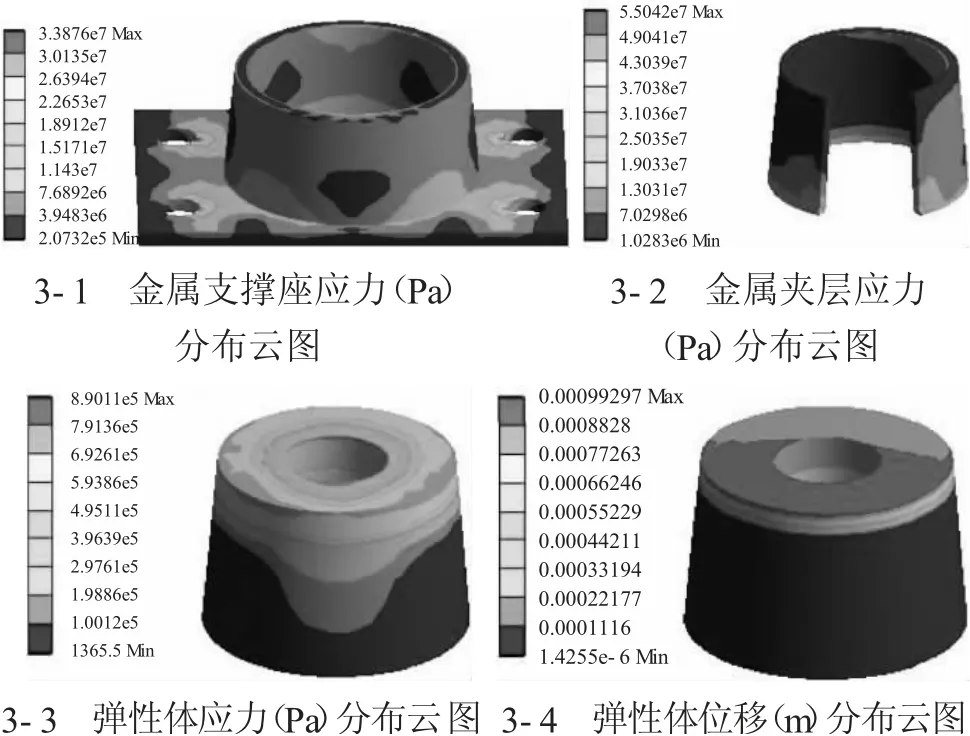

新隔振器仿真分析结果如图3所示,其中包括金属支撑应力分布云图、金属夹层应力分布云图和弹性体应力应变分布云图。由图3可以看出,金属支撑座的最大应力位置出现在四个安装固定孔靠近隔振器弹性体一侧的边缘,数值为33.876 MPa;金属夹层的最大应力出现最大半径位置的端部,数值为55.042 MPa;弹性体的最大应力出现在弹性体上表面,数值为0.890 MPa;弹性体的最大变形值出现在弹性体上表面,数值为0.993 mm。

由弹性体和金属材料的相关设计准则可以得出新隔振器能够满足掘进机电控箱使用过程中的强度要求。新隔振器的弹性体内表面在与金属接触时的应力值明显降低;金属支撑座在满足材料强度要求的前提下,其性能得到了充分的发挥;金属夹层的应力集中较小,能够满足新隔振器的使用要求。

4 减振效果分析

图3 新隔振器仿真计算结果

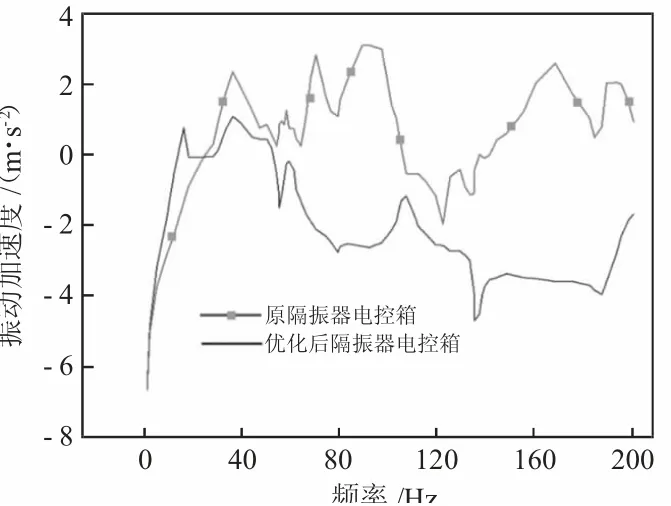

图4 优化前后隔振器的电控箱振动响应对比图

完成新隔振器加工制造之后,为了验证新隔振器的减振效果,将其应用于某煤矿企业正在服役的掘进机电控箱位置,完成了掘进机电控箱分别在原隔振器和新隔振器工作情况下振动加速度的测试,统计结果如图4所示。由图4可以看出,原隔振器工作时,电控箱振动加速度较大,减振效果较差;而新隔振器的振动加速度较小,减振效果明显,低频段未加剧电控箱的振动,在50 Hz之后的频段减振效果突出。由此可见,新隔振器的减振效果明显优于原隔振器,取得了很好的应用效果。