梁类件修冲模强度问题解决方法

吴晓萌,陈亚宁,李瑞串

(长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心,河北保定 071000)

1 引言

某车型前地板座椅横梁自量产至今频繁发生模具凸模、斜楔、镶块损坏,制件少孔问题,此类模具事故的发生不但导致生产线长时间停机和大量不良品,而且影响模具使用寿命,如图1所示。

图1 座椅横梁镶块失效模式

2 问题原因分析

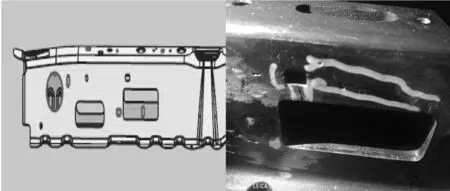

(1)冲孔排布密集导致镶块强度不足。由于孔位排布问题,造成修冲模具一个镶块上存在3个甚至3个以上冲孔,且孔间距小于10mm,而镶块壁厚缺不足15mm,因此镶块本身强度低,如图2所示。

图2 镶块厚度

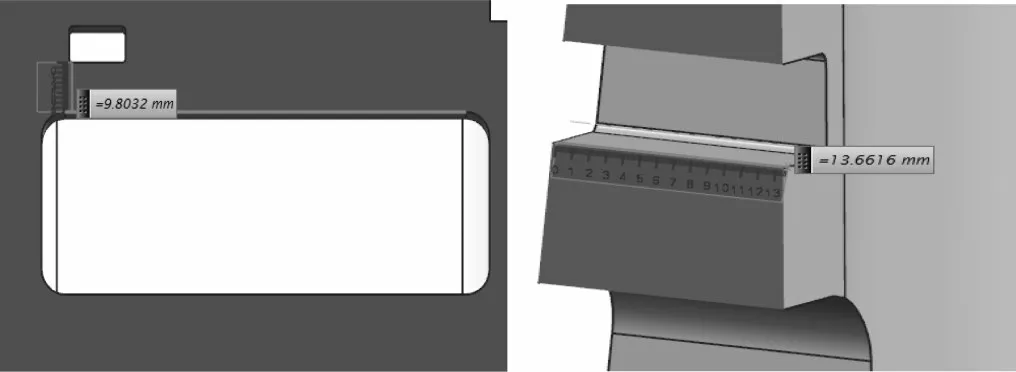

(2)堵料导致镶块损坏。如摘要中所述,侧冲模具镶块逃料空间与结构强度之间存在冲突,在镶块壁厚强度本身并不高的情况下,逃料空间仍然不足,修冲模设计规范,逃料空间>料片对角长度,而座椅横梁方形料片对角长100mm,镶块最大逃料空间36mm,远低于模具设计标准,如图3所示。

图3 逃料空间

综上所述,座椅横梁同其他梁类件一样,由于逃料空间不足导致堵料问题频发,造成镶块出现裂纹、崩塌甚至断裂的情况。

3 整改方案探索

(1)取消方孔或减小方孔尺寸。大方孔是导致镶块逃料空间与镶块强度存在矛盾的关键,因此取消方孔可以从根本上解决当前问题,减小方孔尺寸也可以降低问题发生风险,如图4所示。

图4 取消图中方孔

(2)增加修冲工序。在现有模具基础上,再增加一序修冲模,分散密集冲孔,可以降低问题发生风险。

(3)冲裁工艺重排。重新排布冲裁工艺,消除冲裁工序排布紧凑、镶块强度降低的情况。

4 方案可行性分析

(1)方案一:制件方孔为线束过孔,为保证线束排布,方孔不能取消也不能变更尺寸。

(2)方案二:增加修冲工序可以极大限度的缓解当前冲孔模具的情况,但此座椅横梁为多工位模具,增加一序修冲模后无法匹配工作台。

(3)方案三:在冲压工序,冲裁排布本身已经极其紧凑,无法继续优化;但如果将方孔冲裁由冲压工序变更至落料工序,工艺、结构上完全可以实现,也可以缓解冲裁工序紧凑的冲裁排布,如图5所示。

图5 方孔冲裁由落料工序完成

5 方案的进一步探索

综合分析,作为模具中期改造项目,方案三不仅可以从根本上解决问题,而且成本投入和后期工作量方面也具备巨大优势,具体如下:

(1)冲孔前移至落料模后,侧冲变为正冲,模具结构简单、变动量小。

(2)修冲工序工作压力释放,消除故障风险。

(3)只针对落料模进行复制或改造,不影响产品整体品质和精度。

6 落料模改造复制方案

(1)孔位校准。

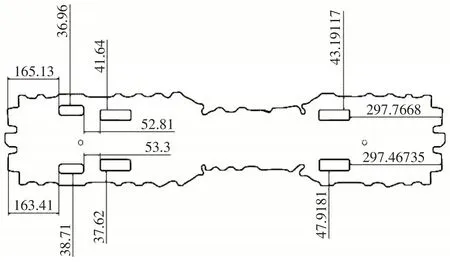

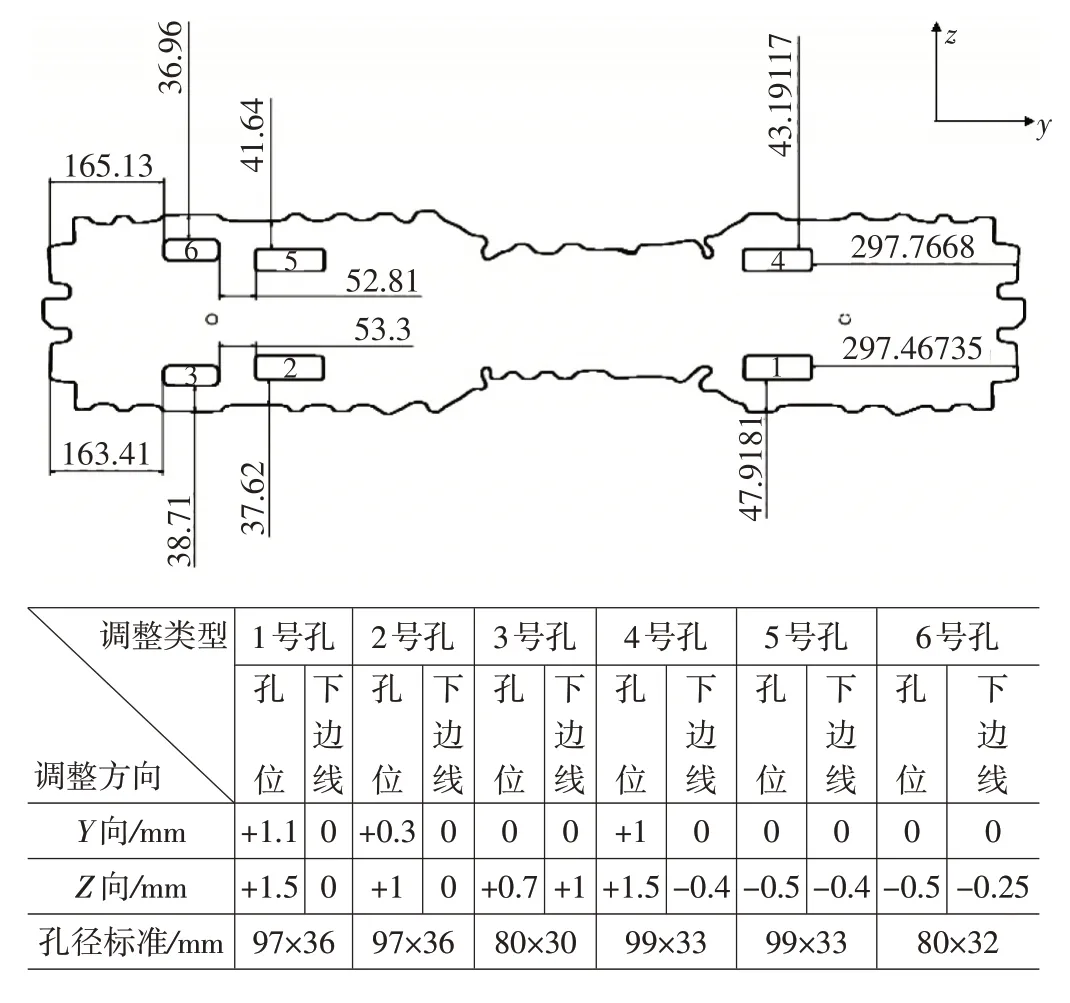

座椅横梁的冲压工艺流程,落料→整形→冲孔,若将方孔冲裁提前至落料模,那么考虑整形工序对冲孔的影响,数模孔位数据必然有偏差,因此需要重新校准孔位。

首先依据数模孔位数据在板料上切割出方孔,并压制成型,借助检具和三坐标测量仪测量实际孔位偏差数据,最后更新数模孔位数据;重复上述过程直至孔位最终偏差量≤±0.1mm,数据冻结,如图6、图7所示。

图6 数模孔位数据

图7 孔位校准数据

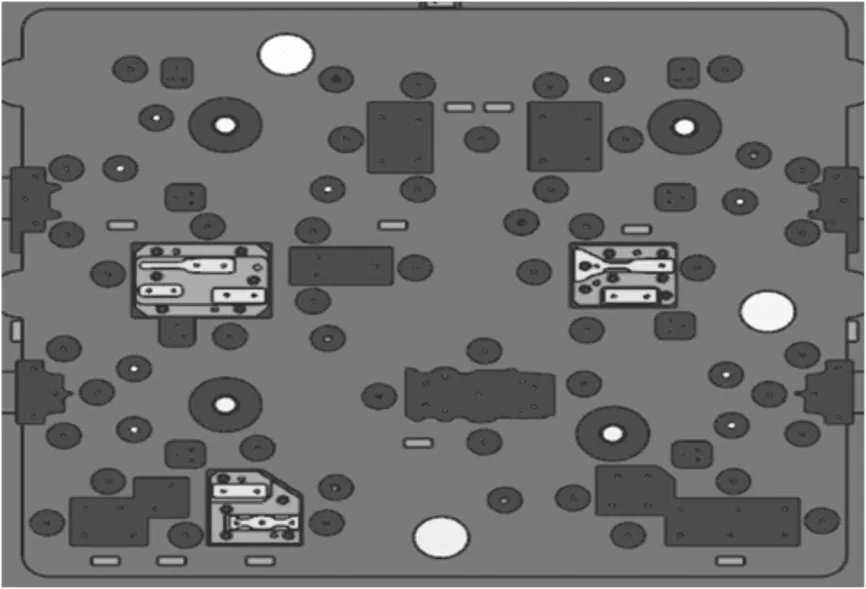

(2)模具复制。

孔径、孔位数据校准冻结后,制定模具改造复制方案,通过研究模具图纸,横梁模具空间,发现模具不具备改造条件,因此最终确定重新设计复制落料模,如图8所示。

图8 落料模图纸

(3)效果验证。

模具复制完毕后,借助检具和三坐标测量仪数据,经过多轮调试、验证,制件精度回复正常,修冲工序相关凸模、斜楔拆除,从根本上消除了模具隐患,宣告模具复制方案取得成功。

7 总结

座椅横梁本身开发了落料模,此方案才有了施展空间,然而多数梁类件未开发落料模,无法应用此方案来解决问题。归根结底,模具的设计、制造和后期管理就是解决冲突的过程,本位描述的模具强度与逃料空间的冲突之外,还有很多的冲突需要解决,这要求我们具备更开放的思维、更开阔的眼界和更大胆的设想;或许不久的将来,冲压人将颠覆当前的模具设计模式,更简单、更科学的完成冲压件的生产制造。