汽车水箱立柱支撑板级进模改造降本可行性研究

沈左军,陈章平,陈扬杰

(奇瑞汽车股份有限公司,安徽成飞集成瑞鹄汽车模具有限公司,安徽芜湖 241009)

1 引言

近几年,随着车企的激烈竞争以及汽车市场保有量不断增加,汽车产业的增长速度有所趋缓。目前,各汽车主机厂都狠抓零部件的产品质量,传统的手工生产零件的质量稳定性越来越难以满足主机厂日益增长的质量需求。同时,由于用工成本的不断上升以及断代式用工荒的影响,汽车零部件产业目前已出现生产人员紧缺,甚至短期内冲压件无人生产的窘状。因此,加大汽车零部件产业自动化率的提升已然十分迫切。经调查,目前汽车行业车身零部件的一些小钢模制件的自动化率并不高,奇瑞某车型小钢模零件的自动化率不足10%,有些老车型还是全部手工线生产,自动化率还有很大的提升空间。

2 级进模工艺方案分析

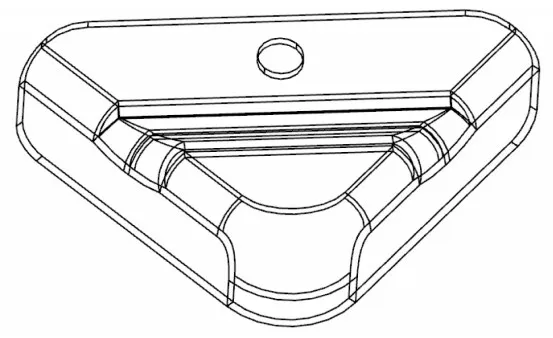

图1所示为奇瑞公司某车型水箱立柱支撑板,该制件的尺寸为91×52×22mm,材质为DC01,料厚:1.5mm,制件重量为:0.0609kg,为左右对称制件。从制件结构可以看出,制件结构简单,深度较浅,且有合适的带料点,适合进行级进模改造。

图1 水箱立柱支撑板

3 级进模料带设计

该件的带料点比较明显,在没有翻边的有孔平面处,同时考虑成形的侧向力以及材料利用率,采用一出二的排样方式,中间浮料带宽度按常规20mm,展开后产品坯料间距最小按8mm,两侧搭边值最小处按3mm,材料利用率为53.91%,排样如图2所示。

检查工艺排布以及工具体的布置,如图3所示,未发现有干涉的情况,理论上可行,可以运行计算。

4 仿真结果及分析

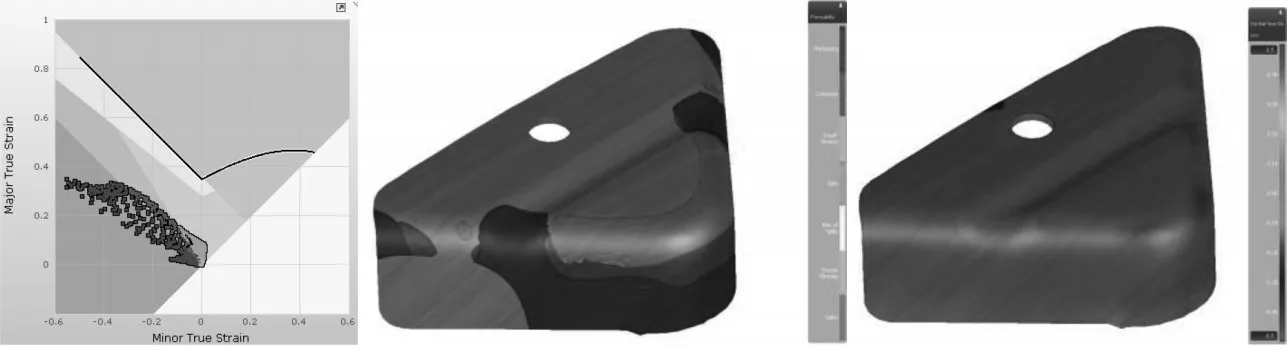

使用AutoForm软件对该制件级进模工艺进行模拟分析,料带仿真结果如图4所示。

成形性及回弹结果如图5所示。

通过对料带成形过程及仿真结果的评估,认为级进模改造方案可行。

5 成本核算比对

改造前后的成本比对,主要从材料消耗、压机冲次、人工成本及模具折旧费用4个方面综合比较。产量按照一年10万冲次预估(实际此车型一年产量超10万辆)。

图2 料带排样

图3 料带工具体

图4 Full Strip模拟结果

图5 成形性及回弹结果

5.1 材料消耗

查原板料数据,比对级进模方案的板料数据,通过表1计算比对发现,材料消耗一年成本上升3,027.85元。

表1 材料消耗对比

5.2 压机冲次费用

查该件原模具数据,单件工艺为3工序,压机为100t/100t/160t,改级进模后,选用250t的压机可满足要求,压机费用的成本情况如表2所示。

表2 压机费用对比

通过表2计算统计可以看出,生产该制件冲次费可节约21,050元,同时压机资源可以得到有效利用。

5.3 生产节拍及人工工时费用

手工生产时,生产节拍为5件/SPM,改造为级进模之后,生产节拍可达40件/SPM(一出2),时间损失按24h只有20h实际工作,人工工时对比,计算结果统计如表3所示。

表3 人工工时对比

通过以上的表格计算统计可以看出,人工成本可节约23,000元,使用级进模,生产节拍显著高于手动线生产,极大的节省了生产周期,相应的也减少了人员成本。

5.4 模具折旧费用

手工模具因技术成熟,步距少,模具制造简单,故整体投资费用少,而级进模中工步多,模具整体尺寸较大,且制造复杂,故单价较手工模具成本高,计算结果统计如表4所示。

表4 模具成本对比

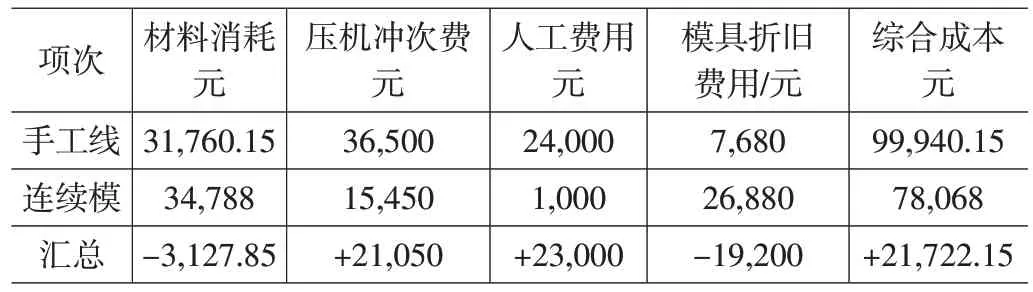

5.5 成本核算汇总

成本核算汇总如表5所示。

表5 成本核算汇总

从表5汇总数据可看出,该件改成级进模生产,人力成本显著降低,冲压效率同时也得到了提高,其综合成本得到降低。

6 结论

(1)针对奇瑞公司某车型水箱立柱支撑板的级进模改造方案研究,通过工艺方案论证及仿真软件的模拟分析,证明完全可行。

(2)依据改造前后成本的核算结果,该件改级进模成本得到降低,冲压效率同时也得到了提高,人力成本显著降低。

(3)级进模运用对于人工成本的降低尤为明显。

(4)后面新车型及平台化零件开发,可对汽车零件的级进模工艺选择进行统一规划,提升级进模占比,充分发挥级进模生产效率高,占用生产人员少的特点。