钢板–纤维增强混凝土组合双连梁抗震性能试验研究

田建勃,王梦梦,张俊发,申丹丹,刘云贺,史庆轩

(1.西安理工大学 省部共建西北旱区生态水利国家重点实验室,陕西 西安 710048;2.西安理工大学 土木建筑工程学院,陕西 西安 710048;3.西安建筑科技大学 土木工程学院,陕西 西安 710055)

连梁是剪力墙结构中重要的耗能构件,是高层结构体系抗震的第一道防线[1]。在高层中应用的连梁跨高比一般较小,在地震作用下容易发生脆性剪切破坏,因此增加连梁的延性对提高强震作用下高层建筑体系的抗震性能十分重要。为改善小跨高比连梁的抗震性能,国内外学者先后提出采用不同配筋[2–4],设置通缝[5–6],以及采用型钢[7]、钢桁架[8]、内置钢板[9]等的设计方法。其中,将连梁开缝设计成双连梁型式能较好地改善连梁的耗能能力,但开缝导致连梁的内力遭到损伤,影响结构的整体刚度。

研究发现,钢板–混凝土组合(PRC)连梁具有较高的受剪承载力和耗能能力,且构造简单、施工方便,是一种综合性能更优的连梁形式[10]。从20世纪90年代Subedi等[11]首次提出将钢板内置到连梁中以来,国内外学者对其进行大量研究。之后,Lam[12]、张刚[13]、史庆轩[14]、侯炜[15]等对小跨高比钢板–混凝土组合连梁进行抗震试验研究,发现钢板–混凝土组合连梁具有较好的持荷能力和变形能力。但由于混凝土质脆易开裂,开裂后混凝土使钢板与混凝土的黏结力遭到破坏,两者不能很好地发挥协同作用。

纤维增强混凝土是一种高韧性、高耗能的绿色环保新型材料。受压应变是普通混凝土的2~3倍[16]。受拉状态下,由于内部纤维的桥联作用表现出较高的应变硬化特性,极限拉伸应变达到2%~6%[17]。徐世烺等[18]最先将其引入中国,并采用改良的直接拉伸装置对纤维增强混凝土进行单轴拉伸试验。国内学者梁兴文[19]、杨忠[20]、邓明科[21]及国外学者Shin[22]、Canbolat[23]等对加入纤维增强混凝土的连梁进行研究,结果均表明纤维增强混凝土可提高连梁延性和耗能能力,在最终破坏形态中使连梁保持较好的完整性,有利于钢板与混凝土充分发挥作用。

为了提高小跨高比钢筋混凝土连梁的抗震性能,作者提出新型钢板–纤维增强混凝土组合双连梁。此连梁是在钢筋混凝土双连梁的基础上通过内嵌钢板,采用纤维增强混凝土代替普通混凝土的一种新型连梁型式。并对普通混凝土双连梁、内置钢板–混凝土组合双连梁和钢板–纤维增强混凝土组合双连梁试件进行了抗震性能试验,为新型组合双连梁的设计提供了理论依据。

1 试验概况

1.1 试件设计

试验以联肢剪力墙结构中连梁及与之相连的墙肢为原型,试件均采用“工”形的试件型式,上、下约束端块宽度为300 mm,约束端块的配筋量相对较大,用来模拟剪力墙墙肢,使其具有足够的约束和刚度,并防止端块的变形过大,影响连梁的测试精度。试验设计并制作3个双连梁试件,分别为普通混凝土双连梁(DCB)、内置钢板–混凝土组合双连梁(PDCB)和钢板–纤维增强混凝土组合双连梁(PDEB)试件。

各试件的主要设计参数如表1所示。

表1 试件主要参数Tab. 1 Main parameters of the specimens

双连梁的跨度800 mm,截面宽度140 mm,开缝50 mm,整体跨高比为1.6,单个梁的跨高比约为3.56。其中,试件DCB和PDCB的基体材料采用普通商品混凝土,试件PDEB采用纤维增强混凝土。连梁、端块的保护层厚度分别为10和15 mm。各试件的几何尺寸及相应配筋如图1所示。

图1 试件几何尺寸及配筋图Fig. 1 Dimension and reinforcement of specimens

将钢板两端分别伸入墙肢内350 mm,保证内置钢板与两端连接的墙肢内形成一个较稳固的整体。为减小钢板与混凝土之间滑移,在钢板两侧焊接两排8.8级Φ10 mm×45 mm@100的抗剪栓钉,并将锚固区(距离梁端外伸350 mm的区域)内栓钉适当加密,在此区域内按Φ10 mm×45 mm@75布置,使钢板与墙肢内混凝土形成更为有效的锚固。梁墙交界处属受力薄弱的节点区域,为避免梁墙交界处发生应力不均匀现象,在节点处布置纤维增强混凝土过渡区域,将纤维增强混凝土沿连梁截面浇筑至墙肢内钢板端部。

表3 配合比Tab. 3 Mix proportion

1.2 材料力学特性

试验采用的纤维增强混凝土材料由聚乙烯醇(PVA)纤维和水泥基材料组成。其中,PVA纤维掺量为2%,其性能指标如表2所示。水泥基材料由普通硅酸盐水泥、精细砂、粉煤灰和矿物掺合料按照一定的比例掺和而成,配合比如表3所示。

为了测量纤维增强混凝土的抗压强度,在试件浇筑当天预留3组、共9个边长为100 mm的标准立方体试块,同条件养护。试验前测得纤维增强混凝土立方体抗压强度平均值为69.30 MPa,计算得到轴心抗压强度平均值为55.44 MPa。C40普通商品混凝土在浇筑当天预留了一定数量,边长150 mm的标准立方体试块,与试件同条件养护。试验前测得混凝土立方体抗压强度平均值为41.18 MPa,计算得轴心抗压强度平均值为31.30 MPa。钢筋和钢板的力学性能指标如表4所示。

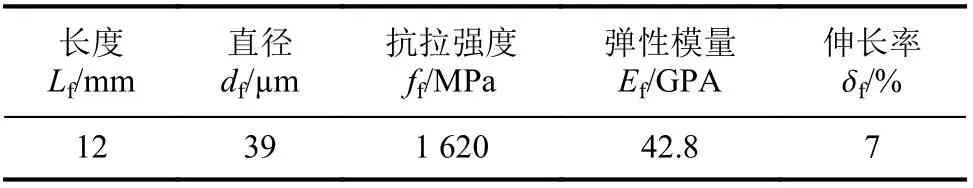

表2 PVA纤维各项性能指标Tab. 2 Performance indicators of PVA fibers

1.3 加载方案

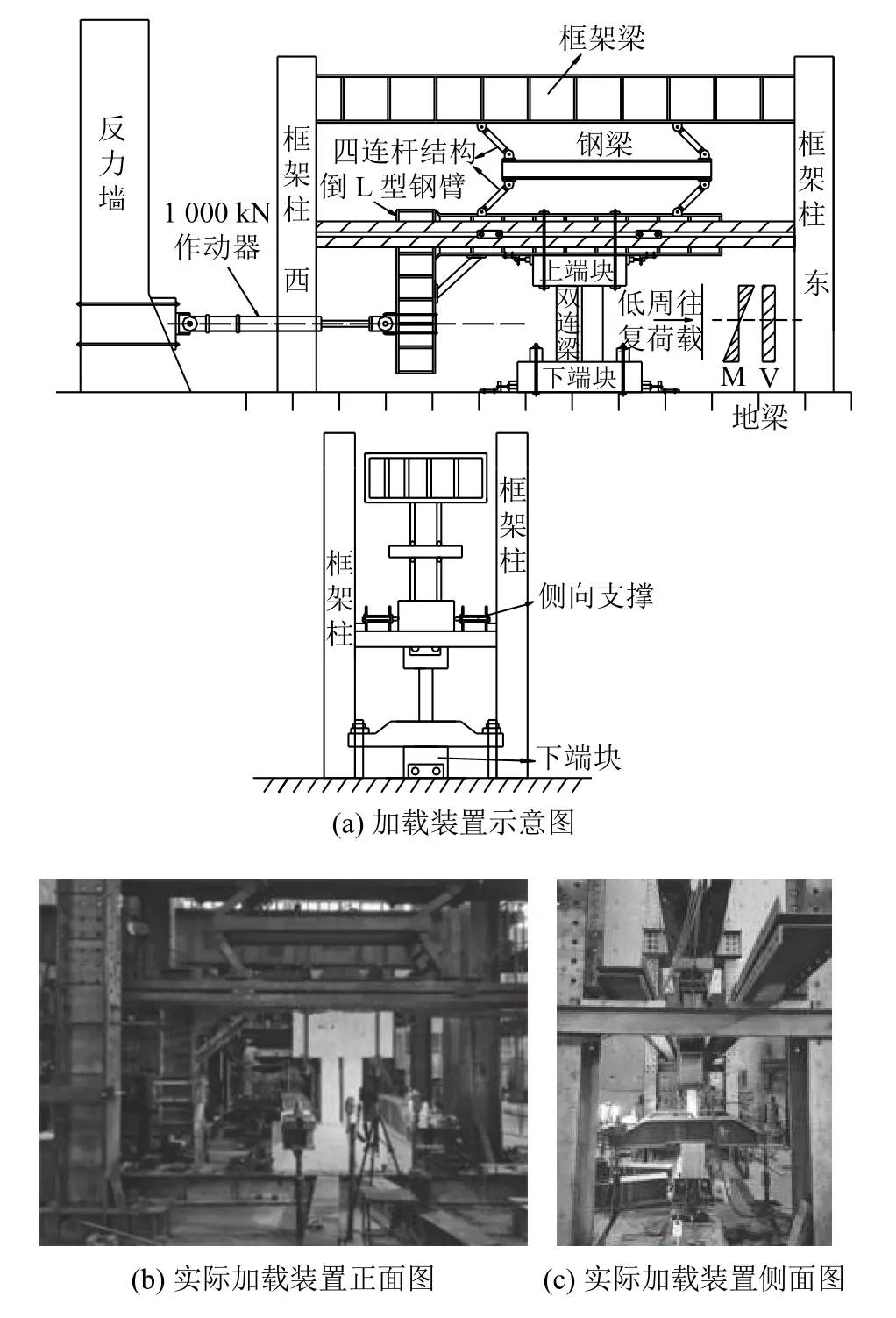

试验采用建研式加载装置,主要模拟试件在水平低周反复荷载作用下的抗震性能,水平荷载由1 000 kN的电液伺服作动器提供,通过倒L钢臂给试件进行加载;为了使往复力加载至连梁反弯点处,将荷载作用线通过连梁的中心。试验加载简图和实际加载装置如图2所示。

表4 钢筋和钢板的力学性能指标Tab. 4 Material properties of reinforcement and plate

图2 加载装置Fig. 2 Test setup

为了避免试件上端块在加载过程中发生转动,只允许发生水平和垂直方向的位移,在倒L钢臂上方设置有平行四连杆,沿倒L钢臂的两侧设置有水平支撑,通过倒L钢臂上方的螺杆将上端块与倒L钢臂连接;为使下端块固定不动,将试件下端块由左右压梁压住,并在地梁上沿下端块边缘插置螺栓。

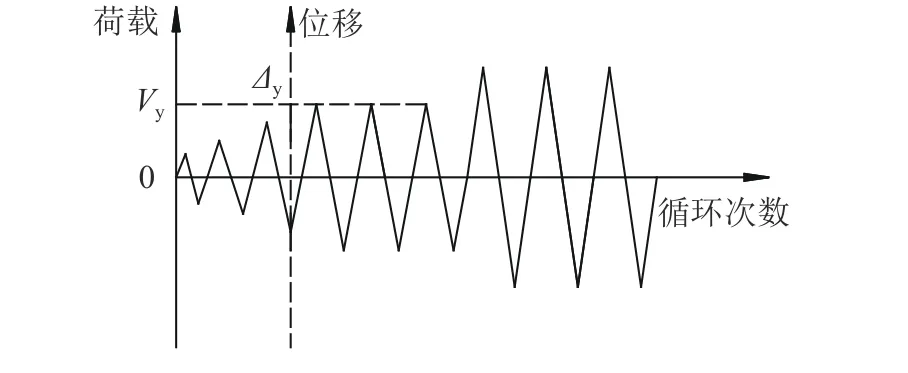

试验加载制度采用荷载−位移混合控制,如图3所示。试件弹性阶段按照荷载控制进行加载,试件DCB每级增加20 kN,试件PDCB和PDEB每级增加30 kN,每级循环一圈。当试件荷载–位移曲线出现明显转折时,认为试件屈服(试件屈服时荷载为Py,对应的屈服位移为Δy);试件屈服之后采用位移控制,按屈服位移的整倍数进行加载,每级循环3次。另外,为了检验内嵌钢板的持荷能力,荷载下降到峰值荷载的85%以后,继续循环加载;连梁位移角达到约1/17,试件已不适于继续承载时,结束加载。

图3 加载制度示意图Fig. 3 Loading system diagram

1.4 量测内容

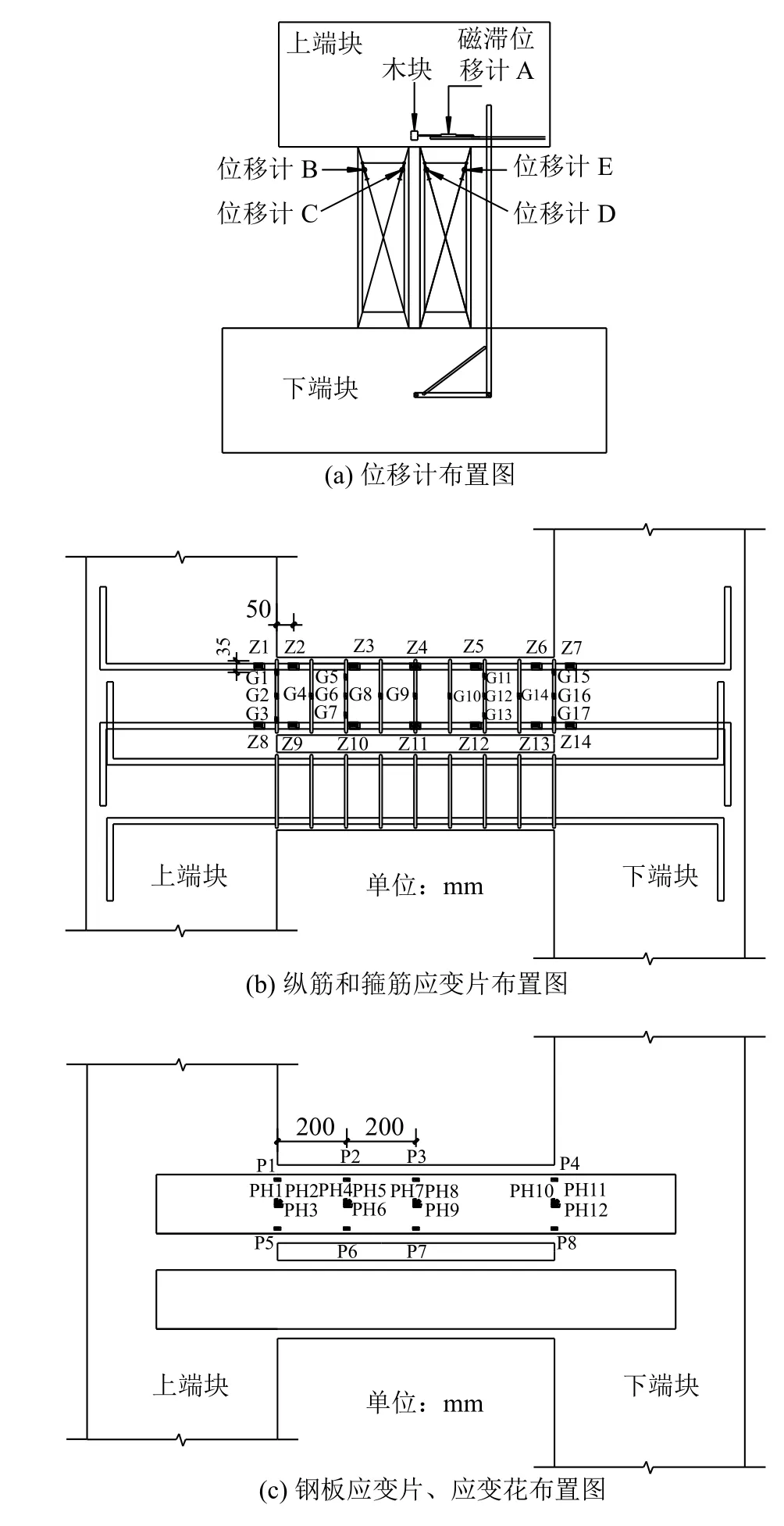

试验量测的主要内容有:1)双连梁上、下两端块的相对位移;2)双连梁左、右梁内的剪切变形;3)梁内钢筋、钢板的应变情况。水平荷载由作动器内部系统采集;连梁水平位移通过在连梁无约束端水平布置的位移传感器(LVDT)采集;连梁两端相对线位移Δ用连梁水平位移计A量测,将位移计A安装在上端块中部,固定于下端块钢架上,可忽略连梁底端滑移对测试结果的影响;双连梁的剪切变形采用沿双连梁单肢对角线布置的可伸缩位移计B、C、D、E进行量测。位移计的测试示意图如图4(a)所示。

箍筋的应变片布置沿连梁的对角线方向,用字母G表示;纵筋的应变片沿连梁跨度方向布置,用字母Z表示;钢板的应变片和应变花主要布置在梁墙交界处、连梁跨度的1/2和1/4处,分别用字母P和PH表示。应变片和应变花的布置示意图如图4(b)、(c)所示。试件的荷载、位移和应变片信号通过MTS控制系统和IMP数据采集系统自动采集。

2 试验现象

2.1 加载破坏过程

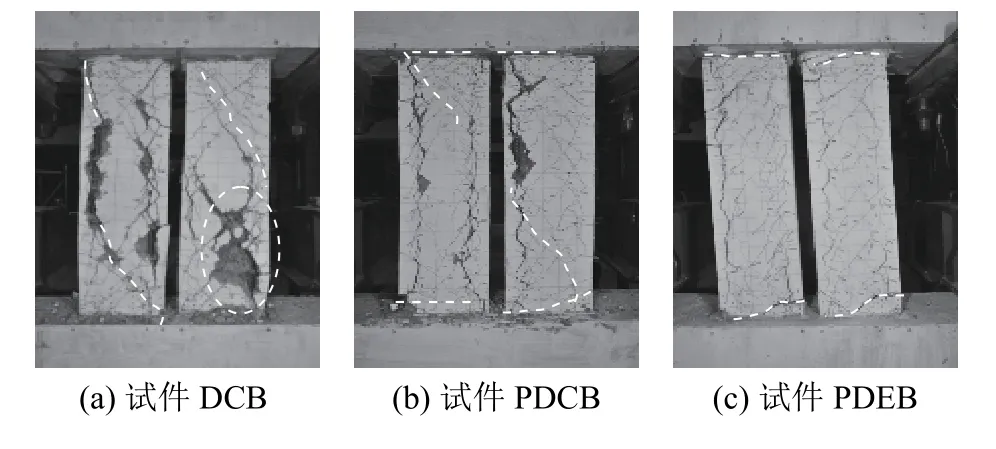

为便于试验现象描述,规定推为加载正方向,拉为加载负方向;左梁肢为左梁,右梁肢为右梁。定义位移角θ为连梁无约束端水平位移与连梁净跨的比值,θ=Δ/ln。各个试件在加载过程中的裂缝分布及破坏状态如图5、6所示。

图4 量测点布置Fig. 4 Measuring points arrangement

试件DCB加载至+40 kN(θ=1/1 067)时,左梁的右上角出现首条水平裂缝;加载至+100 kN(θ=1/305)时,两梁肢均出现大量较长的斜裂缝,后期发展为最终导致破坏的主要裂缝;加载至–13.32 mm(θ=–1/60)时,左梁上部及东肢左下角混凝土开始起酥,负向荷载达到峰值;加载至14.09 mm(θ=1/57)时,左、右梁肢下角部出现混凝土被压碎的现象,左梁上部混凝土开始鼓起,此时,正向到达峰值荷载,如图5(a)所示;加载至21.5 mm(θ=1/37)时,左梁沿纵筋滑移的位置及右梁下部沿斜裂缝开展的位置,大量混凝土开裂剥落,此时试件的荷载已经下降至峰值荷载的85%;加载至24 mm(θ=1/33)第3圈时,混凝土持续剥落,左梁由于纵筋粘结滑移导致的竖向裂缝呈现贯通趋势。左、右梁下部混凝土开始向梁外侧鼓胀,试件承载力急剧下降,最终破坏形态如图6(a)所示。

试件PDCB加载至+60 kN(θ=1/714)时,试件首次开裂,开裂后的裂缝均为水平裂缝。随着荷载的不断增加,在连梁角部的不断开展新的水平裂缝。加载到–300 kN(θ=–1/96)时,左梁下部梁墙交界处水平裂缝贯通,左、右梁肢裂缝宽度开始明显加宽,此时荷载–位移曲线不再以线性趋势增长,试件将要达到屈服。加载至13.96 mm(θ=1/57)时,右梁下边缘角部及左梁左下角混凝土开始起酥,沿钢板边缘的劈裂裂缝不断延长,正方向到达峰值荷载,如图5(b)所示。加载至32 mm(θ=1/25)第1圈时,左梁左右沿钢板两侧的裂缝贯通,加载过程中伴随有大面积混凝土剥落。加载至23 mm(θ=1/35)第3圈时,右梁腹部偏左混凝土大块脱落,纵筋、箍筋可见。此时,右梁上部偏左位置的竖向斜裂缝裂出较大缝隙,如图6(b)所示。

图6 各试件加载结束时的破坏形态Fig. 6 Failure modes of specimens at the end of test

试件PDEB加载至+60 kN(θ=1/672)时,左、右梁肢在右上角处首次开裂。此后,随着荷载的不断增加,左、右梁肢上不断有短小、细密的裂缝出现。加载至+300 kN(θ=1/88)第1圈时,左梁上部梁墙交界处水平裂缝贯通,左、右连梁上部有多条斜裂缝延伸,荷载位移曲线增长速度变缓,试件将要屈服。加载至12 mm(θ=1/66)第1圈结束后,左、右梁肢左下角混凝土开始起酥,连梁上部梁墙交界处水平裂缝明显加宽,最大裂缝宽度达到0.25 mm;右梁背面下部的梁墙交界处水平贯通,下部梁端形成塑性铰。加载至18.10 mm(θ=1/44)时,正向荷载到达峰值荷载,如图5(c)所示;加载至第2圈时,右梁上部梁墙交界处的水平裂缝完全贯通,背部下梁端部沿梁墙交界处的水平裂缝掀开。加载至–27 mm(θ=–1/29)第2圈时右梁沿梁墙交界处的水平裂缝明显变宽,细小裂缝不断产生,并在加载过程中伴随有纤维拉断的撕裂声音。加载至30 mm(θ=1/26)第1圈时,左梁左上角混凝土开始鼓起,裂缝宽度进一步加宽,梁端水平的裂缝宽度已达到5.1 mm,梁内裂缝宽度达到4.9 mm左右。加载至–36 mm(θ=–1/22)第1圈时,最大水平裂缝宽度已达到7 mm左右,试件承载力已经下降至峰值荷载的85%。加载至45 mm(θ=1/17)时,试件承载力已经下降68%,梁墙交界处裂缝已完全掀开,最终破坏形态如图6(c)所示。

2.2 破坏特征分析

1)试件DCB最终发生剪切破坏。右梁的最终破坏明显由连梁腹部剪切斜裂缝向底部延伸、变宽,混凝土大面积剥落导致而成;由于双连梁单肢跨高比较大,纵筋出现滑移使得剪切斜裂缝与滑移裂缝贯通,沿滑移裂缝趋势破坏。

2)从最终的破坏形态上来看,试件PDCB属于弯剪破坏,由于试件内部布置的钢板可以发挥抵抗剪力的作用,使得试件PDCB的峰值荷载相对试件DCB提高了将近1.56倍,表明钢板的加入会使得双连梁的承载力得到很大的提高。

3)试件PDEB最终发生延性的弯曲破坏。由于纤维增强混凝土具有良好的延性和耐损伤能力,使得试件PDEB的裂缝主要以细小的密集裂缝开展。后期随着位移不断增加,加载的过程中伴随有纤维撕裂的声音;连梁角部混凝土虽有一定的鼓起,但由于纤维增强混凝土中纤维的桥联作用,混凝土并未剥落,依旧与钢材保持着较好的黏结状态。试件达到峰值后,承载力并未急剧下降。试件PDEB峰值荷载与试件PDCB相差不大,但相比试件PDCB到达屈服、破坏较晚一些,可见纤维增强混凝土的使用可以减小连梁的破坏速度,从而达到延缓连梁破坏的效果。

为了进一步观察试件内部钢板的破坏情况。在试验结束后,将试件连梁部分凿开,去除混凝土得到如图7所示的钢板破坏情况。钢板屈曲均在梁墙交界处,试件PDCB屈曲情况较为严重,主要是由于普通混凝土后期开裂严重,承载力主要靠钢板承担。

图7 各试件钢板破坏形态Fig. 7 Failure modes of steel plates

3 试验结果及其分析

3.1 滞回曲线

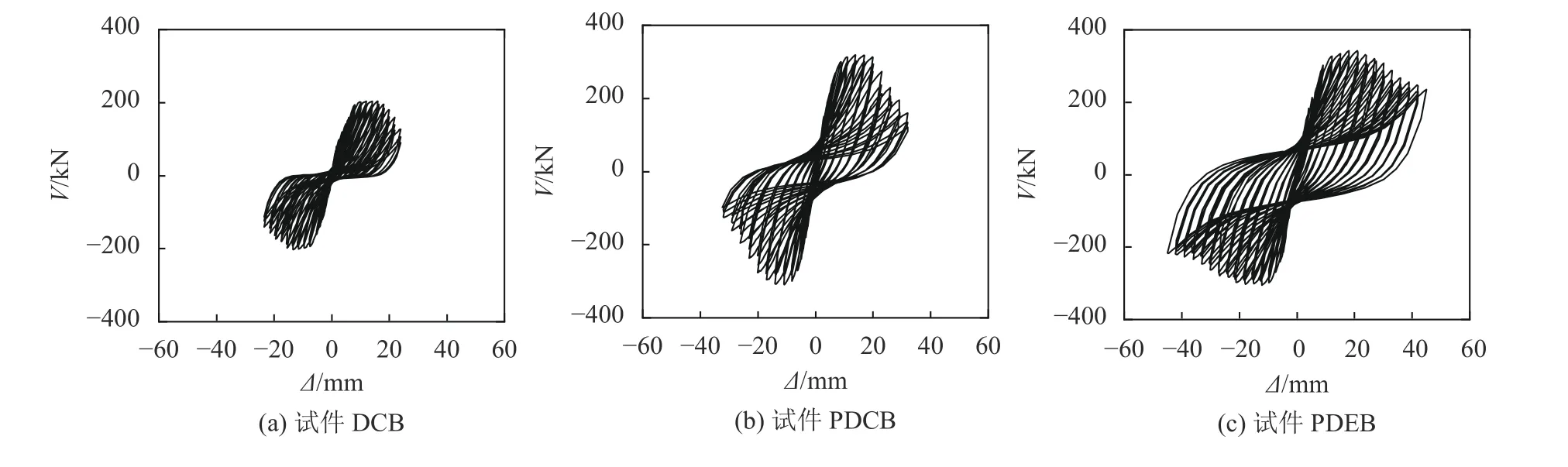

试件DCB、PDCB、PDEB的荷载−位移曲线如图8所示。

图8 各试件的滞回曲线Fig. 8 Hysteretic loops of specimens

从图8可以看出:在未达到屈服时,试件处于弹性变化阶段,滞回曲线呈线状分布,滞回环面积非常小,每一圈加载结束后基本回到零点位置;随着荷载的增加,试件到达屈服阶段,滞回曲线不再回归零点,开始出现残余变形。由于混凝土、钢材在不断往复运动中有所损伤,故在每级循环中,后两圈的强度有所衰减。在往复加载过程中,裂缝不断开展,滞回环面积开始增加;峰值荷载之后,滞回环斜率随着荷载的不断增加逐渐降低,刚度开始下降。对比分析图8中各试件的滞回曲线可得以下结论:

1)试件DCB在到达峰值荷载之后,滞回曲线斜率迅速降低,刚度退化较快。曲线整体呈现明显捏缩现象,耗能能力较差,由于双连梁开缝,刚度受到削弱,承载力尤其的低。

2)试件PDCB的承载力比试件DCB的承载力有较大幅度的提高,主要由于钢板刚度大,具有一定的持荷能力。试件PDCB到达峰值荷载后,滞回环开始出现一定的捏缩现象,主要是由于混凝土开裂较严重,不再具备继续承载的能力,承载力转为由钢板承担,从而导致峰值过后试件PDCB的承载力下降速度较快。另外,对比试件PDCB和试件DCB的破坏点,发现钢板–混凝土组合双连梁的极限位移角有所增加,表明钢板的加入使得双连梁的破坏得到一定的延缓。

3)试件PDEB到达屈服阶段后,滞回曲线的斜率随着荷载的不断增加逐渐缓慢下降,刚度下降的趋势都要小于前两个试件。由于试件基体材料中纤维的桥联作用及钢板具有一定的持荷能力,使得试件在到达极限承载力后,承载力下降速度尤其缓慢。这表明加入纤维增强混凝土后的双连梁,较大程度上改善了滞回环的捏缩现象,承载力虽与试件PDCB相比提高不多,但延性、耗能能力得到较大程度的提高。

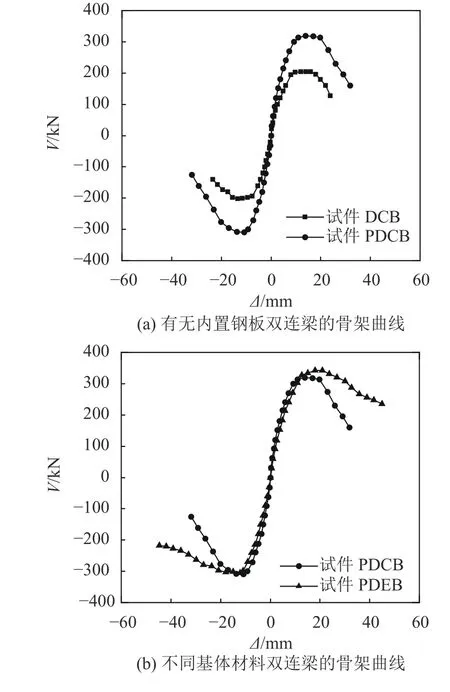

3.2 骨架曲线

表5为各个试件开裂点、屈服点、峰值点和破坏点(峰值荷载下降85%时)正、负方向的荷载值、位移值及破坏点处的位移延性系数。试件DCB、PDCB、PDEB的骨架曲线如图9所示。

表5 骨架曲线特征点试验结果Tab. 5 Test results of the skeleton curves characteristic points

图9 骨架曲线对比Fig. 9 Comparison of skeleton curves

由图9(a)可以发现,弹性阶段内,试件PDCB初始斜率明显高于试件DCB,表明钢板的加入使得双连梁的初始刚度得到一定的提高。试件屈服后,带钢板的双连梁以快于无钢板双连梁的速度上升到峰值荷载。在峰值荷载过后,试件PDCB的骨架曲线下降相比于试件DCB较为陡峭,主要由于混凝土大量开裂导致其基本退出工作,内力转为钢板承担,使得试件PDCB的承载力急剧下降。这表明:一方面,钢板的加入较大程度地改善了双连梁的承载力,使得其避免发生脆性的弯曲破坏;另一方面,由于承载力较大,到达峰值荷载时,混凝土开裂较严重,承载力衰减要比普通混凝土双连梁大。

由图9(b)可以看出,在试件未屈服前的骨架曲线上升趋势基本一致,表明在弹性阶段采用不同基体材料对组合双连梁基本没有太大影响。试件屈服后,正向骨架曲线基本一致。由于试件PDEB中的纤维也具有一定抗剪承载能力,使得其峰值荷载相较与试件PDCB提高了将近7.5%;但负向的峰值荷载下降了2%左右,分析原因为连梁正向受力之后,试件内部纤维、钢筋发生了较大程度的损伤,导致负向的承载力比正向要低。试件PDEB由于内部纤维的作用使得极限位移角较试件PDCB增加了1.4倍,受拉时也多以细密裂缝的形式开展。峰值过后,试件PDEB相较试件PDCB以极其缓慢的速度下降,屈服、峰值及破坏点的位移也都大于普通混凝土组合双连梁试件,表明改变基体材料后的双连梁变形能力得到了很大的提高。

3.3 刚度退化

刚度退化曲线是由每级循环下第1圈最大位移对应的荷载与最大位移的比值绘制而成。本文刚度计算方法用式(1)表示:

式中,Ki为第i级第1循环时的试件刚度值,Δi、Vi分别为第i级第1循环时最大位移和最大位移对应的荷载值。

所有试件的刚度退化曲线如图10所示。由图10可得:在试件未开裂之前,试件内混凝土可以较好地工作,刚度都相对较大;随着位移的增大,混凝土开始开裂破坏,刚度开始以较大幅度下降。加载的中后期,刚度退化速度开始减缓,主要因为钢筋、钢板基本屈服,混凝土裂缝开始变宽,不再大范围的延伸、开展。

图10 刚度退化曲线Fig. 10 Stiffness degradation curves

图10(a)为钢板–混凝土组合双连梁与无钢板混凝土双连梁的刚度退化对比。由图10(a)可以看出,试件PDCB的初始刚度略大于试件DCB,说明钢板的加入可以提高双连梁的初始刚度。由于试件PDCB中的钢板具有一定的承载力,在加载过程中,刚度退化率始终小于试件DCB。这是因为钢板具有较好的塑性承载能力,使得双连梁刚度的衰减得到一定的延缓。

图10(b)为改变基体材料的双连梁与普通混凝土双连梁的刚度退化对比。从图10(b)可以看出,试件PDEB的初始刚度小于试件PDCB的初始刚度。这是因为纤维增强混凝土的弹性模量小于普通混凝土,但随着荷载的增加,混凝土开裂,两者的刚度相差不大。普通混凝土较脆,易开裂,纤维增强混凝土具有较好的抗拉应变硬化特性,裂缝的开展得到了一定的抑制,并多以细密裂缝的形式出现,故采用纤维增强混凝土的双连梁刚度退化较为缓慢。

3.4 耗能能力

耗能能力是指构件在地震作用下对地震能量的吸收、耗散能力,是检验结构是否具有良好抗震能力的首要标准。

图11为试件DCB、PDCB及PDEB的单圈耗能。由图11(a)可见:屈服以前两者的耗能能力相差不大;屈服以后,试件PDCB的耗能能力远远大于试件DCB,表明内置钢板对双连梁的耗能能力影响较大。由图11(b)可见:前期两者的耗能相差不大,上升趋势基本一致,直到试件PDCB即将到达破坏点时,两者曲线开始分叉;试件PDEB直到最后试件破坏,单圈耗能面积依旧呈上升趋势,表明采用纤维增强混凝土可以提高钢板–混凝土组合双连梁后期的单圈耗能能力。

图11 单圈耗能对比Fig. 11 Comparison of energy dissipation in one cycle

表6为各试件特征点的累积耗能。由表6可见,试件PDEB的累积耗能能力有很大程度的提高。其中,在破坏点处,试件PDEB的累积耗能约为试件DCB的5.26倍,约为试件PDCB的2.2倍。由于钢板的加入使得双连梁的强度得到很大提高,承载力提高的同时使得达到破坏点处的位移增大,累积耗能能力有所提高;此外,纤维的加入使得双连梁的耐损伤能力得到提高,进一步延迟了试件到达破坏点,从而使得破坏点处累积耗能能力进一步提高。

表6 各试件特征点累积耗能Tab. 6 Accumulated energy disipation of specimens at characteristic points

图12 各试件等效黏滞阻尼系数Fig. 12 Equivalent viscous damping coefficient of specimens

4 结 论

1)由各试件低周反复加载试验最终的破坏形态可知:除了普通混凝土双连梁发生剪切破坏外,其余两个试件均未发生脆性剪切破坏;滞回环的捏缩现象得到一定改善;3个试件在破坏点的延性系数平均值都大于3,属于中等延性。表明双连梁具有较好的延性和耗能能力,有利于在强震作用时耗散大量地震能量,进而延缓墙肢破坏。

2)钢板的加入使双连梁由剪切破坏转变为弯剪破坏。相较与普通混凝土双连梁,钢板–混凝土组合双连梁的初始刚度和延性没有太大的变化,耗能能力与峰值承载力均得到大幅度改善,其中峰值承载力约提高56.27%;双连梁滞回环饱满,钢板–混凝土组合双连梁的捏缩现象得到一定的改善,具有更好的耗能能力,但由于普通混凝土质脆易开裂,钢板与混凝土不能更好的发挥协同作用,导致后期钢板屈服后承载力迅速下降。

3)在内嵌钢板的基础上,将钢板–混凝土组合双连梁内部的基体材料替换成纤维增强混凝土,会进一步提高双连梁的变形能力和耗能能力。与普通钢筋混凝土双连梁对比:峰值承载力和最大位移分别提高了68.00%和57.34%,累积耗能提高了将近5.26倍;正负方向位移延性系数的平均值提高15.60%。峰值过后,承载力下降相较于普通混凝土钢板双连梁尤为缓慢;后期刚度退化较缓于普通混凝土钢板双连梁,从而保证双连梁在地震作用下有较高的安全储备能力。