基于有限元分析的车辆转向节轻量优化方法研究

张俊红

(陕西国防工业职业技术学院,陕西西安 710300)

电动方程式赛车作为未来汽车工业的发展方向,对其进行轻量化设计能有效降低能源需求[1]。电动方程式赛车的轻量化即在保证赛车整体安全性能与使用强度的基础上,通过结构优化设计与改变材质等方法来降低赛车的整体质量[2-3]。具体而言,首先在零件受到较大应力作用时不会出现危险截面,而导致材料断裂或弯曲失效;其次,需要满足材料疲劳需求,即在一定寿命期内的反复作用下不会出现裂纹[4-9]。

目前,国内外研究者根据转向节的制造与加工进行了深入的研究。例如文献[10]中分析了转向节的疲劳寿命,并通过提高表面质量与扩大过度圆角来提升转向机的使用寿命。文献[11]使用有限元法对转向节臂进行了静力分析,证明了有限元分析法的可行性与有效性。文献[12]通过分析不平路面条件、满载侧滑条件与紧急制动条件下的转向节使用状况,指出转向节臂是最容易受损的地方。文献[13]通过优化转向节的第一阶段模态频率,并使用折衷规划法对其进行拓扑优化,表明优化后的转向节具有更轻的质量、更高的模态频率以及更强的刚度。

文中根据电动方程式赛车的实际开发需求,提出了一种基于ANSYS 软件的转向节分析与设计软件。使用该软件首先分析转向节在静载状态下处于各种工况模式下的受力情况,并确定转向节的优化目标;然后使用有限元分析法建立转向节模型,确定其优化空间;最后通过迭代优化得到转向节轻量化模型,并使用有限元分析法对转向节进行受力分析,保证转向节的稳定性。

1 转向节自动分析软件设计

1.1 软件设计流程

有限元分析[14-19]使用数学近似的方法对物理模型进行模拟,该方法使用有限数量与相互作用的简单单元来逼近真实系统。使用有限元分析软件可以方便、快速地分析转向节的强度与力学性能。

文中使用ANSYS 软件构建转向节的有限元模型。该软件被广泛应用于航空、汽车与生物医学等领域,具有良好的分析功能与一体化的处理技术。使用该软件对转向节进行建模,主要包含创建有限元模型、划分网格与查看分析结果3 个步骤。文中为了提升有限元分析的效率,对ANSYS 软件进行二次开发,设计了一种针对转向节建模的有限元分析软件,去除了一些重复性工作,简化了建模过程。

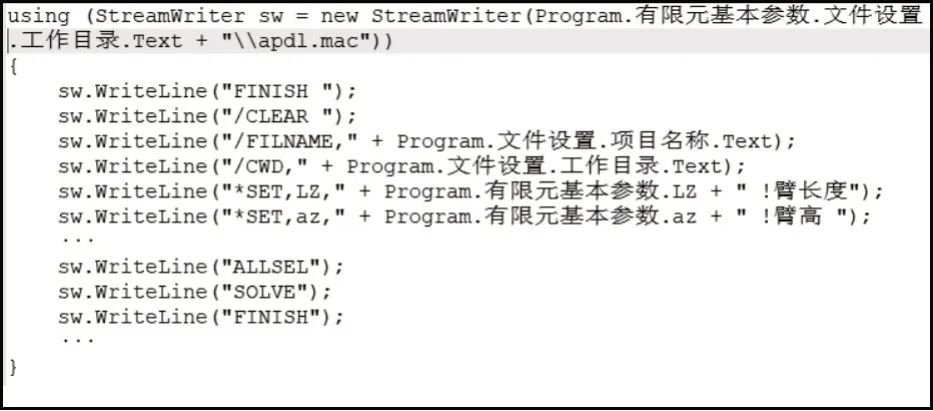

如图1 所示,为该文使用C#对ANSYS 软件进行二次开发的流程图。从图中可以看出,该文二次开发的系统将有限元分析的所有参数均集成在软件界面中,并在界面显示分析得到的应力云图与位移图结果。该二次开发过程中,最重要的步骤即生成完整的APDL 文件,该文件包括了有限元分析的前处理、施载、约束处理与后处理等流程。图2 所示为APDL 文件的生成代码,通过使用该代码,程序将在相应的路径自动生成后缀名为“.mac”的APDL 文件。

图1 二次开发流程图

图2 APDL文件生成代码

在生成APDL 文件后,程序通过连接ANSYS 软件接口来调用ANSYS 软件。在分析过程中,ANSYS软件通过自动导入APDL 文件进行批量处理,并直接将分析结果保存为JPG 图片,而界面处理程序将处理后的结果展示在界面上。图3 所示为该文使用C#编写的ANSYS 的软件接口调用程序。

图3 ANSYS软件接口调用程序

1.2 软件界面设计

为方便操作者进行转向节的有限元建模与分析,该部分搭建了有限元分析界面。该文通过分析大量转向节模型,得到影响转向节性能的参数,并对这些参数进行分类,按照其类别统一搭建在软件界面上。图4 所示为该文设计的转向节建模软件的输入界面,在该界面上用户可根据实际需求来确定转向节模型的参数与大小。

图4 参数设置界面

由于转向节的结构比较复杂,人工使用六面体来划分网格较为繁琐。文中直接调用ANSYS 软件的自动划分网格功能对该模型进行网格划分,通过调整基本单元的边长来调节网格划分的精度,在压面设置划分网格的单元边长,即可对转向节模型进行划分。该文对某转向节模型进行网格划分,该模型共包含207 141 个基本单元和304 288 个节点。同时,网络划分的质量可通过重复性检查与单元质量检查来确定。表1 所示为该转向节模型的网格质量检查结果,表中单元质量、扭曲因子与偏斜系数的值取0 表示最优,取1 表示最差,纵横比取1 表示最优,值越大表示结果越差。从中可以看出,该文所建立的转向节有限元模型及网格划分结果较为理想。

表1 网格质量检查结果

同时,该文也设计了模型分析界面来分析转向节模型在不同工况下的模型静应力,从而确定该转向节模型是否存在优化空间。在该界面上,用户可以看到转向节模型的有限元模型、应力云图、安全系数图与应变云图。通过文中提出的转向节分析与设计软件,可以清晰地得到转向节模型的应力云图、安全系数图与应变云图分析结果。

2 案例分析

为验证文中所提出的转向节分析与设计软件的有效性,该部分使用该软件分析某转向节,并根据其性能设计优化目标来实现转向节模型的优化,最后对优化后的转向节模型进行测试分析。

文中结合国内外资料提供的转向节质量,确定了表2 所示的优化目标,文中使用的转向节的初始质量为0.89 kg。为实现轻量化设计,相对于表2 中的优化目标至少需要减重55%。

表2 转向节优化目标

该文使用转向节分析与设计软件中的形状优化模块对该转向节进行形状优化,并设置目标减少量为55%。优化后的结果如图5所示,图5(a)与图5(b)中深色部分表示可以去除的结构。结合图5(a)与图5(b)的优化结果,文中分别对转向节进行迭代优化,即对轮毂轴承与制动卡钳安装座进行Y 方向优化,结果如图5(c)与图5(d)所示。

图5 转向节优化结果

为了验证所得到的优化结果是否达到优化目标,文中分析了在侧向冲击工况下转向节的受力情况。优化后的转向节在侧向冲击工况下的应力云图、应变云图与安全系数图如图6 所示。从图6 可以看出,优化后的转向节模型最大应力出现在内侧轮毂轴承安装处,值为310.49 Mpa;优化后的转向节模型最小安全系数出现在内侧轮毂轴承安装处,值为1.62;优化后的转向节模型最大形变量出现在转向节最下端位置,值为0.46 mm。结果表明,优化后的模型在侧向冲击工况下的最大应力要小于7075 铝的屈服强度,其应力与应变力达到了目标值,符合优化目标。

图6 侧向冲击工况下的静应力分析结果

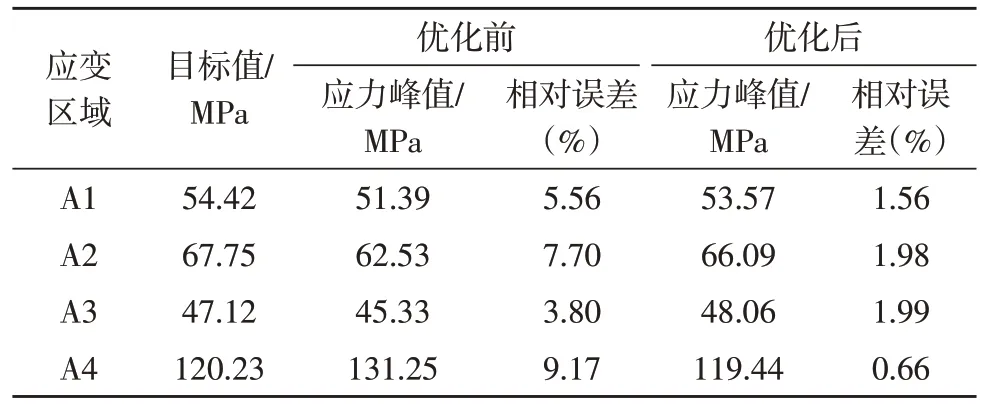

为验证所提出优化结果的有效性,文中对比分析了优化后转向节模型在紧急制动工况下的峰值应力与预期峰值应力,其结果如表3 所示。从表中可以看出,优化后的转向节模型的峰值应力与预期峰值应力的误差均在10%以内,表明优化后的转向节模型能满足实际工程需要。因此,认为该模型与实际转向节模型的特性基本一致。

表3 优化前后转向节模型应力峰值对比

转向节是汽车悬架中承受载重的重要部件,其零件的破损与疲劳将影响汽车的行驶安全。因此,文中测试了优化后的转向节模型在疲劳试验架上的疲劳寿命。为确保转向节在规定的循环测试下不出现疲劳破损,文中排除了转向节加工工艺的缺陷,并在每次试验中至少选择3 个转向节进行测试,结果如表4 所示。从表中可以看出,优化后的转向节在规定次数的循环测试中均未出现裂纹,表明所提出的基于有限元分析的车辆转向节分析与设计软件能实现转向节的优化设计。

表4 转向节疲劳测试结果

3 结束语

文中提出了一种基于有限元分析的车辆转向节分析与设计软件。通过二次开发ANSYS 软件,建立了转向节在紧急制动工况、转弯冲击工况与侧向冲击工况3 种典型极端行驶环境下的受力分析模型,初步确定了转向节的优化目标,通过分析有限元模型来确定转向节的优化空间,最后使用拓扑优化与迭代优化的方式实现优化目标。对优化后轻量化的转向节在典型极端行驶环境下的分析结果表明,所提方法不仅能有效减少转向节质量,且能增加转向节的刚度与疲劳寿命,在保证赛车安全性的同时能增加操作稳定性与动力性。同时,使用所提出的车辆转向节分析与设计软件可以快速、自动的设计与实现转向节模型的分析和优化。