输油管道改线工程油品回收系统方案优化

于学文 (山东华元工程科技有限公司,山东 东营 257000)

0 引言

通常长距离输油管道的输送介质为原油、成品油或燃料油,具有易燃易爆的性质,属于危险化学品,管道与周边建筑物、铁路、公路等的间距需满足规范要求。伴随着城乡经济的不断发展,输油管道的外部运行环境面临着严峻的挑战,已建输油管道路与城市新规划、新建公路铁路或建筑物出现冲突,违规占压、第三方破坏等情况时有发生,严重影响管道的安全平稳运行。对输油管道进行局部改线是解决该问题的主要方式。

在役输油管道局部改线涉及退役旧管道内油品回收的问题,本文对目前常规采用的油品回收系统方案提出优化建议。

1 常规油品回收系统方案及存在的不足

输油管道改线工程,主要涉及新建改线管道 (简称“新建管道”)、新旧管道替换,以及退役旧管道 (简称“旧管道”)内部油品回收等内容。与管道局部换管维修相比,改线工程的新建管道一般较长,短则几百米,长则数十千米,若采用不停输技术进行新旧管道替换,则带压开孔封堵工作量将大大增加。目前常规采用的方式是:管道停输泄压、在上/下游连头处封堵原管道、断开旧管道,将新建管道接入原管道并投入使用,然后再回收退役旧管道内的油品。旧管道内的油品采用临时泵抽吸、通过油槽车运输至附近油库进行处理。而对于旧管道较长且线路高程变化大的情况,则可能出现大量油品抽不出来、运输量大以及旧管道后续清洗困难等诸多问题,并存在较大安全和环境风险[1]。

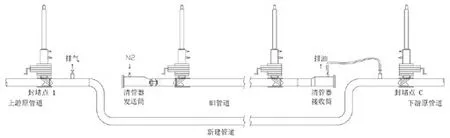

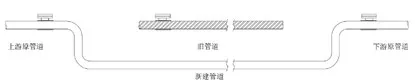

目前也有采用氮气推动组合球将退役旧管道内的油品推入新建管道的回收方案 (如图1所示)。

该方案主要有如下局限:

(1)通常需要在原管道主管上进行四处全尺寸开孔和封堵作业,封堵数量较多、作业周期长、费用高;

图1 常规油品回收系统方案之一

(2)在旧管道断开、新建管道与原管道连接后,才可将旧管道内的油品推送到新建管道,油品暴露和污染的风险大,安全隐患相应较大;

(3)为接收旧管道内的油品,需要在新建管道上开注油口和排气口,此两处开孔将永久保留在管道上,无法去除;

(4)如果新建管道长度比旧管道短,新建管道不足以接收旧管道内的油量,依然存在油品运输的问题;

(5)新建管道线路若有高程变化,排气口不能将新建管道内气体全部排出,旧管道内油品不能全部注入新建管道,依然存在油品运输的问题。

2 系统方案优化

为提高输油管道改线工程的经济效益、减少油品污染和浪费,降低油品暴露的安全和环境风险,对常规油品回收系统方案进行优化,为后续输油管道改线工程油品回收方案的制定及实施提供借鉴。

2.1 系统组成说明

管道改线工程油品回收涉及原管道、新建管道以及旧管道等,回收系统由带压开孔/封堵材料和机具、顶部进气阀、底部排油阀、清管器及发送筒/接收筒、清管器通过监测点和清管器挡杆等组成[2]。

2.2 系统实施方案

管道改线工程新旧管道替换之前,新建管道应已按照设计要求完成安装,以及清管、测径、试压、吹扫和干燥等试验和准备工作,具备与原管道连接的条件。可按下述步骤实施新建管道与旧管道的替换以及旧管道油品回收工作。

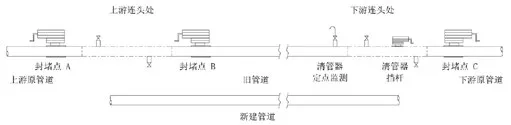

2.2.1 设定上/下游连头处和封堵点

沿介质的流动方向,分别在原管道上游连头处拟切割管段两侧和下游连头处拟切割管段后端管道上焊接对开式封堵三通,依次称为封堵点A、封堵点B、封堵点C。三通上端安装夹板阀,并进行压力测试。在上/下游连头处拟切割管段上分别焊接顶部进气阀和底部排油阀,在下游连头处拟切割管段的前端管道上安装清管器通过监测点和清管器挡杆。各部分安装位置如图2所示。

图2 设定上/下游连头处和封堵点,预装开孔/封堵材料和机具

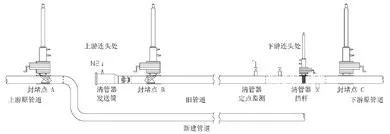

2.2.2 上游连头处连接新建管道,旧管道安装清管器发送筒

原管道停止输油并泄压后,在封堵点A和封堵点B实施开孔、封堵作业。封堵点之间拟切割管段的顶部进气阀和底部排油阀实施开孔作业,将管段内的油品排出。采用机械方式冷切割封堵点A和封堵点B之间的管段 (如图3所示)。

图3 上游连头处封堵、排油和管段切割、接新建管道,旧管道安装清管器发送筒

2.2.3 推送旧管道内油品进入下游管道

移除封堵点B处的封堵器、打开下游原管道的阀门,使管道保持畅通。使用压缩氮气推送清管器,将旧管道中的油品推送进入下游原管道中,完成旧管道排油作业。可采用皮碗清管器以获得较好的密封性能,最大程度减少残留在管壁上的油品,并减少窜入清管器前段管道的氮气量[3]。

清管器的行进速度和距离,可以通过下游站场的收油计量来计算。清管器的行进速度可以通过下游站场的流量控制阀来调节。当清管器接近封堵点C时,关闭下游阀门、停止注氮,使清管器在到达封堵点C之前停住。

优化方案中,可选在下游连头处封堵点C之前一段距离,在管道侧面带压开一个2"或更小的孔,装上截止阀和细管,用于清管器通过的定点监测。也可间隔一定距离设置多点监测。清管器接近之前,开启截止阀,在线持续小流量排放管内介质。根据排出的介质类型,可直观、准确地定点监测清管器的位置。

为避免清管器行进距离和速度失控、越过下游封堵/连头位置,可选在封堵点C之前拟切割管段上带压开孔,并利用相同尺寸的封堵机操作机构向管内插入挡杆。该方案作为后备措施,以确保清管器不进入下游道。

2.2.4 下游连头处连接新建管道,旧管道安装清管器接收筒

对下游连头处封堵点C实施封堵,对下游连头处顶部进气阀和底部排油阀实施开孔作业,将下游连头处清管器与封堵点C之间的油品排出。机械方式冷切割封堵点C之前的管段。进行新建改线管道与下游原管道的连头作业。旧管道末端安装清管器接收筒,配合前端的发送筒,通过发送/接收组合清管器对旧管道进行反复清洗,直至符合环保要求 (如图4所示)。

图4 下游连头处封堵、排油和管段切割、连接新建管道,旧管道安装清管器接收筒

2.2.5 新建管道投运和旧管道无害化处理

移除封堵点A和封堵点C处的封堵器,安装塞饼和盲板,将新建改线管道投运。对旧管道进行无害化处理 (如拆除或填充水泥砂浆等)(如图5所示)。

图5 新建管道投运和旧管道无害化处理

2.3 系统优势

优化后的油品回收系统方案与目前常规采用的方案相比较,具有如下优势:

(1)仅需在原管道主管上进行三次开孔/封堵作业,减少了开孔数量、缩短作业周期、降低施工费用;

(2)优先进行旧管排油,在旧管道完全断开之前,将管内的油品推送到下游管道和站场储罐内,而与新建管道/旧管道长度或线路高程变化无关,可以完全避免大量油品运输的问题,最大限度地降低油品暴露的安全和环境风险;

(3)避免了在新建管道上 (或原管道连头段) 开注油口和排气口,最终只有两处焊接式封堵三通保留在管道上,有利于管道本质安全。

3 结语

文章所述输油管道局部改线工程油品回收系统优化方案,能够解决新建管道和旧管道的替换,为新建管道的投运和旧管道内油品回收和无害化处置提供安全可靠的保障。在实践中使用该系统进行改线管道替换和油品回收,能够避免大量油品运输、减少油品污染和浪费,最大限度地降低油品暴露的安全和环境风险;减少改线工程实施过程中的开孔数量、缩短施工作业周期,减少管道停输时间;减少工程实施完成后最终保留在管道上的开孔数量,有利于管道本质安全;有利于旧管道清洗和无害化处理。