基于ABAQUS电力变压器工况下橡胶密封损伤行为分析

夏海明,赵 晶,夏丽丽

(1.沈阳工业大学机械工程学院,辽宁 沈阳 110870) (2.特变电工沈阳变压器股份有限公司,辽宁 沈阳 110144)

电力变压器各法兰盘联接处常常会产生振幅极小的微动,当微动作用在电力变压器各联接处的橡胶密封件表面时,会导致其接触界面磨损直至密封失效。本文通过有限元软件ABAQUS进行仿真计算,根据不同压缩率和位移幅值计算得到的橡胶密封件应力和应变结果,并对橡胶密封件在变压器实际工况中的微动损伤行为[1-2]进行探讨。

1 有限元仿真过程

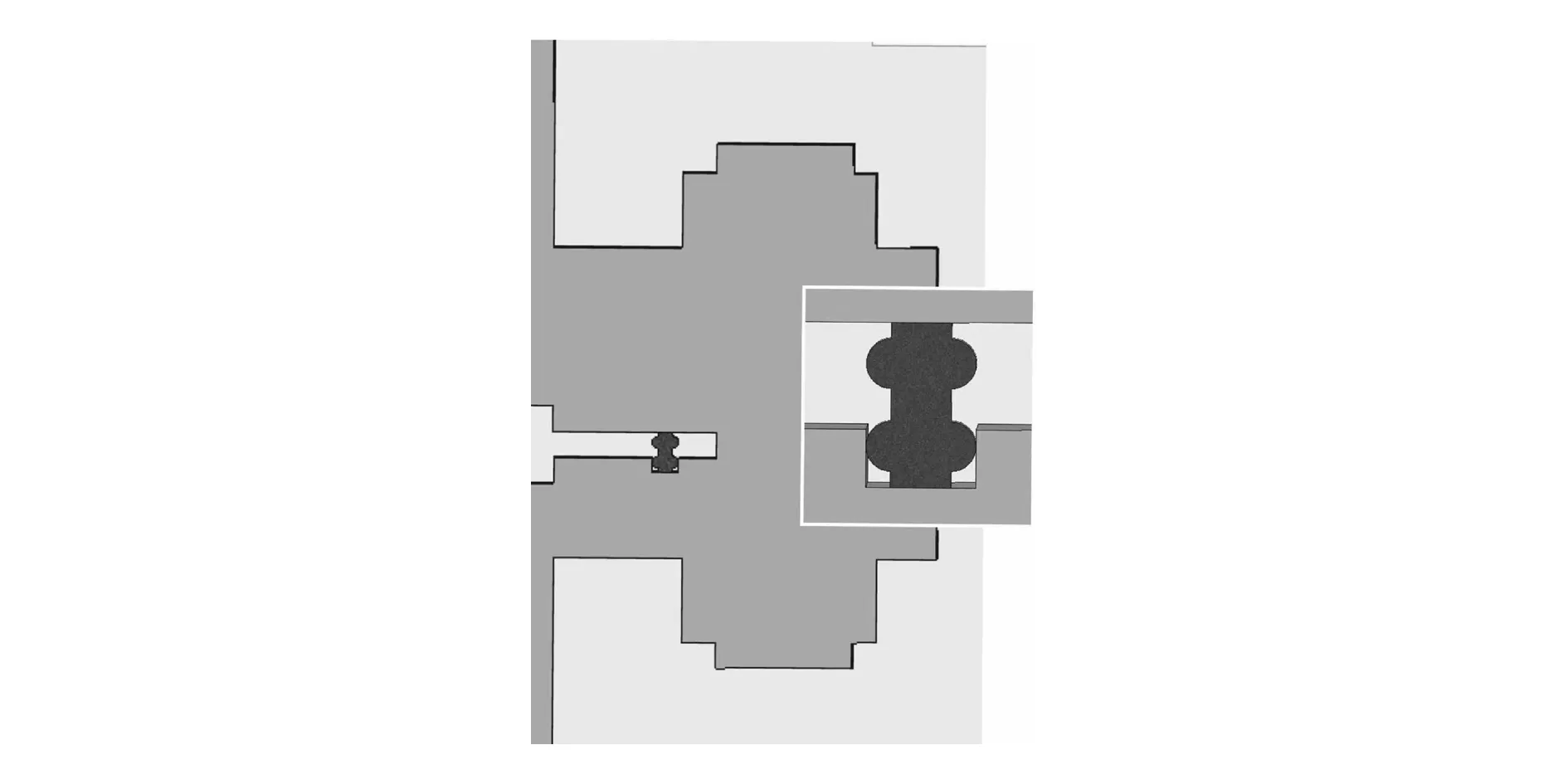

图1所示为变压器法兰盘实际工况图,可以看出电力变压器橡胶密封件两侧始终承受着法兰盘施加的径向载荷,在电力变压器橡胶密封件凸起的接触表面发生微动磨损。为了有效地研究变压器橡胶密封件的实际损伤状况,同时使仿真结果呈现的变化规律与实际工况更加吻合,本文对橡胶密封件的夹具进行设计,同时在密封件上放置磨块,在橡胶密封件与磨块之间的接触界面设置振幅极小的微动,建立仿真模型的优点是在仿真分析过程中可以准确地施加压缩量和位移幅值这两个运动参数,变压器橡胶密封件分析模型如图2所示。

图1 变压器法兰盘实际工况图

图2 变压器橡胶密封件分析模型

1.1 橡胶材料参数的确定

橡胶材料是超弹性材料,通常基于应变势能函数来表征超弹性材料的应力与应变关系,例如Arruda-Boyce、Marlow、Mooney-Rivlin以及Neo-hooke等应变势能函数。根据大量实验取证,Mooney-Rivlin函数[3]可以准确地贴合橡胶特性,故本文采用该函数来设置仿真过程的材料参数。Mooney-Rivlin函数具体公式如下:

(1)

式中:i,j为多项式阶次;W为应变能密度;Cij为材料常数;I1和I2分别为第1和第2应变不变量。材料常数C01和C10通过经验公式计算:

(2)

C01=0.25C10

(3)

E=6(C10+0.25C01)

(4)

(5)

式中:E为弹性模量;HA为材料常数。由于橡胶材料具有不可压缩性,因此在ABAQUS软件中建立材料模型时,压缩比设置为0,选取的橡胶密封件硬度为70,计算出弹性模量后,根据公式(2)~(5)计算得Mooney-Rivlin函数的两项材料常数C10和C01分别为0.738 9和0.184 7,夹具和磨块设置为刚体,杨氏模量为206 000 Pa,泊松比为0.3。

1.2 双鼓型橡胶压缩量计算

根据目前国内对于大型电力变压器橡胶密封领域相关研究现状,橡胶材料的压缩率通常情况下应控制在10%~20%,常见的计算压缩率ε的公式为:

(6)

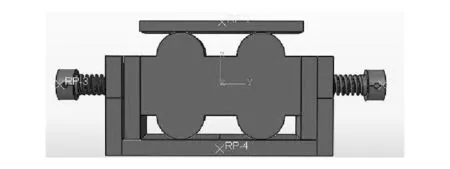

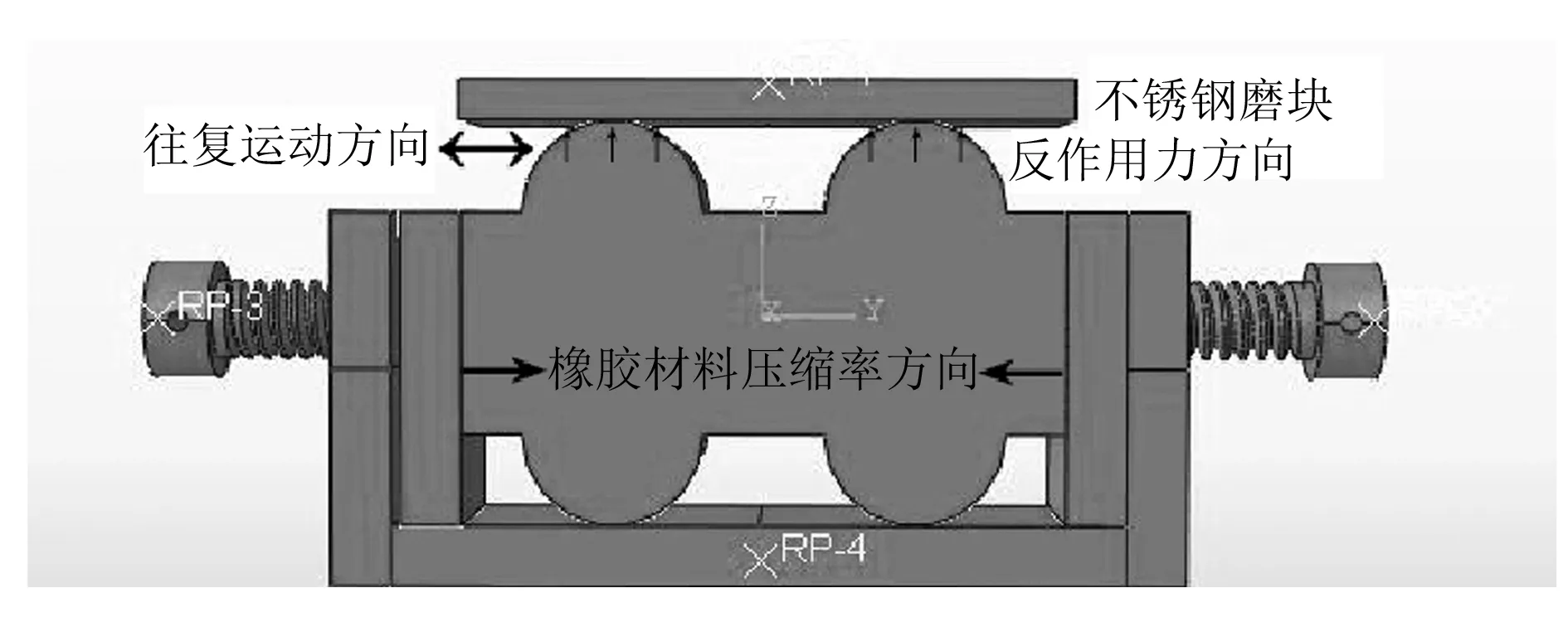

式中:d为压缩前橡胶密封件的初始长度,mm;l为压缩后橡胶密封件的长度,mm。如图3所示,在橡胶密封件两侧由夹具施加夹紧力并将橡胶材料压缩率控制在10%~20%。为了更好地表现出橡胶材料压缩率对于橡胶材料损伤行为的影响,分别设置压缩率为10%、12%、14%以及16%,通过式(6)计算得出压缩量分别为3.0,3.6,4.2以及4.8 mm。

2 设定运动条件并创建网格划分

图3所示为施加运动条件示意图,为了使不锈钢磨块作稳定的往复运动,将往复运动设置为正弦型往复运动,材料接触界面之间的往复运动频率设定为100 Hz,位移幅值分别设定为0.2,0.5,1.0以及2.0 mm,通过橡胶专用夹具对橡胶密封件施加沿Y轴方向由外向里的位移,例如为了实现总压缩量达到3.0 mm,使两端夹具分别压缩1.5 mm,即可达到10%的压缩率,其余橡胶密封件压缩率的设置以此类推。

图3 施加运动条件示意图

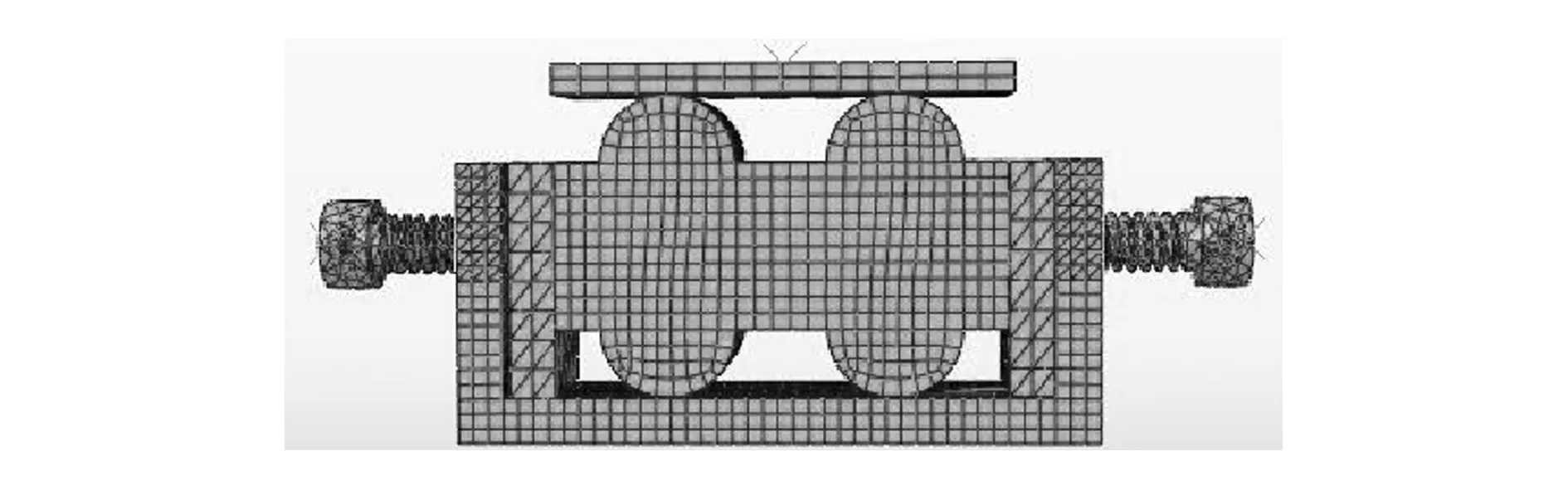

模型网格采用二次减缩积分六面体单元C3D20R进行划分,而不规则形状的夹具部分则采用二次四面体单元进行划分,划分后通过命令Verify Mesh检查网格,最终结果如图4所示。

图4 仿真模型划分网格示意图

3 有限元模型计算结果分析

3.1 不同橡胶材料压缩率有限元分析结果

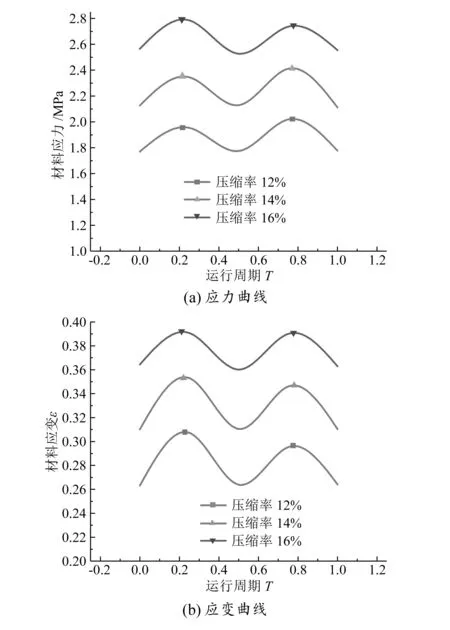

图5所示为不同压缩率条件下橡胶密封件应力和应变的变化情况,可以发现双鼓型橡胶密封件的最大应力值以及最大应变值均在正弦型往复运动的最大极值位置。压缩率越高,双鼓型橡胶密封件的最大应力值以及最大应变值越大。

图5 不同材料压缩率条件下应力、应变变化曲线

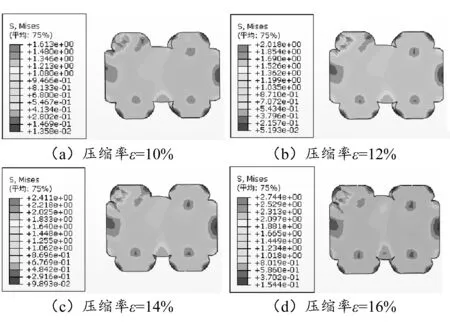

图6所示为不同压缩率条件下橡胶密封件应力变化情况,可以观察到在不同压缩率条件下,应力集中即橡胶材料易出现疲劳失效的位置大致相同,均处在橡胶凸起表面与橡胶平面交界处;同时根据仿真情况可以看出,双鼓型橡胶密封件底部的平面部分在运行过程中也比较容易出现疲劳损伤现象。根据仿真结果可知,橡胶密封件的变形往往都是从外侧表面先开始,且变形较为剧烈,而橡胶密封件中心部位则依靠橡胶的弹塑性变形抵消材料变形,所以在橡胶密封件中心部位并未发现较明显的变形。

图6 不同材料压缩率条件下的应力图

当橡胶密封件压缩率分别为12%、14%和16%时,双鼓型橡胶密封件的最大应力值即凸起部位与平面交界处的应力值分别为2.018,2.411和2.744 MPa。从仿真结果可以发现,随着橡胶压缩率增大,在往复运动过程中双鼓型橡胶密封件的应力值也逐渐增大,表明压缩率增大会导致橡胶密封件的疲劳损伤更加严重[4]。

图7所示为不同压缩率条件下橡胶密封件应变变化情况。当橡胶材料压缩率分别为12%、14%和16%时,双鼓型橡胶密封件的最大应变值即凸起部位与平面交界处的应变值分别为29.61%、34.60%和38.60%。从应变结果中可以发现,随着双鼓型橡胶密封件压缩率增大,在高频微动下橡胶的变形也越来越大,因此压缩率成为影响变压器橡胶密封件微动磨损的主要因素。

图7 不同材料压缩率条件下的应变图

3.2 不同位移幅值有限元分析结果

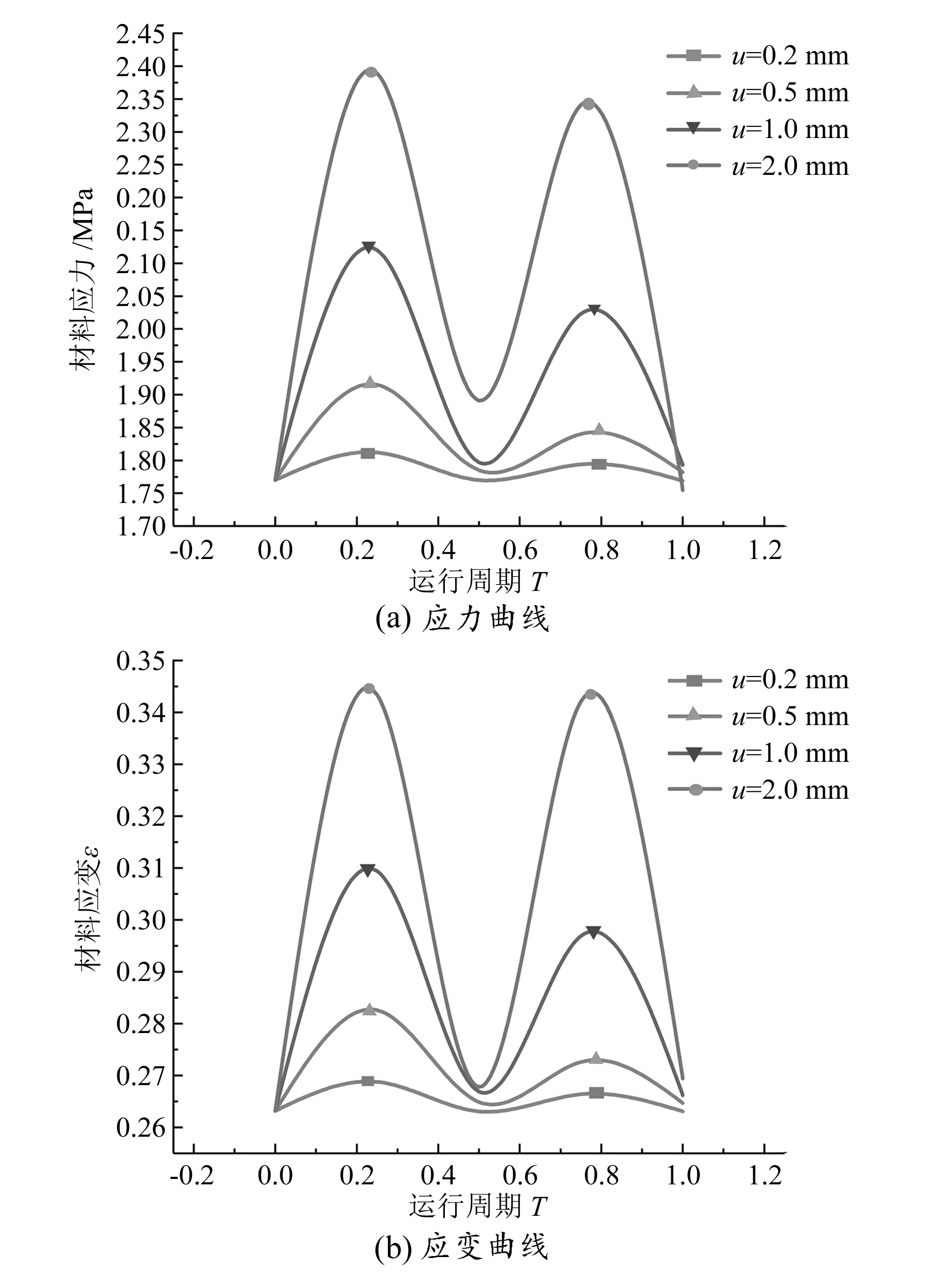

图8所示为不同位移幅值条件下橡胶密封件应力及应变的变化情况,随着位移幅值增大,双鼓型橡胶密封件的最大应力值和应变值同时增大,表明随着位移幅值的增大会加速双鼓型橡胶密封件的磨损[5-6]。

图8 不同位移幅值条件下应力、应变变化曲线

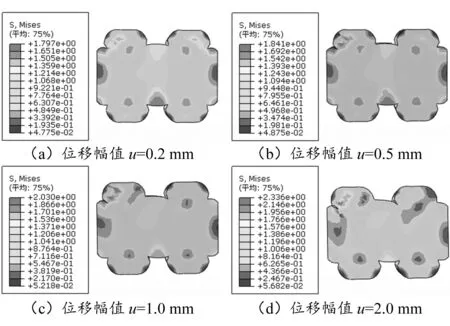

图9所示为不同位移幅值条件下橡胶密封件应力变化情况,当施加位移幅值u分别达到0.2,0.5,1.0和2.0 mm时,双鼓型橡胶密封件的凸起部位与平面交界处的应力值分别为1.797,1.841,2.030和2.336 MPa。

图9 不同位移幅值条件下的应力图

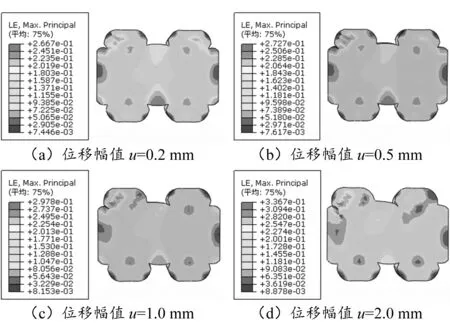

图10所示为不同位移幅值条件下橡胶密封件应变变化情况。当施加位移幅值u分别达到0.2,0.5,1.0和2.0 mm时,橡胶密封件凸起部位与平面交界处的应变值分别为26.67%、27.27%、29.78%和33.67%。在同一个周期内,当运动到往复运动极值点位置时,应力值和应变值达到了最大值,双鼓型橡胶易产生疲劳损伤,而且随着位移幅值的增大,损伤情况也更加严重。

图10 不同位移幅值条件下的应变图

4 结束语

在变压器实际工况中,位移幅值和压缩率都会成为影响橡胶密封件密封能力的重要因素[7-8]。橡胶密封件压缩量越大,橡胶密封件的微动损伤越严重;如果加载较大的橡胶材料压缩率,在一定程度上会加速橡胶密封件的变形,从而导致橡胶密封件接触表面发生疲劳损伤甚至萌生裂纹;在高频极小位移幅值的条件下,随着位移幅值的增加会加剧橡胶密封件损伤,但如果位移幅值达到一定值时,继续增大位移幅值则材料会达到稳定损伤状态。本文运用ABAQUS仿真软件来模拟橡胶密封件实际工况,为处在各类实际工况中的橡胶类密封件仿真计算提供了一些计算思路和问题解决方法。