冲击载荷作用下38CrMoAl渗氮钢损伤机理和耐腐蚀性能

张柱柱,陈跃良,*,姚念奎,卞贵学,张勇,张杨广

1.海军航空大学青岛校区,青岛 266041

2.沈阳飞机设计研究所,沈阳 110035

舰载机在航母上服役时,由于其起降方式的不同,在拦阻着舰过程中机体结构将承受巨大的冲击载荷[1]。同时舰载机在海洋环境下服役,由于航母的运动、复杂海况等引起的海水浪花飞溅,使甲板上空始终处于潮湿状态,舰载机不仅受到海洋气氛、海水及持续的干/湿交替循环的侵蚀,还会受到舰艇燃烧废气、舰载机发动机废气等的腐蚀,特别是这些废气与海洋盐雾组合成pH达到2.4~4.0的高酸性潮湿液膜,使其受到的环境腐蚀问题相当地严峻[2-3]。

目前国内外学者关于载荷与腐蚀对高强钢的共同作用进行了诸多研究。谭晓明等[4]对喷丸超高强度钢开展了腐蚀+疲劳交替试验和预腐蚀疲劳试验,得到了疲劳寿命变化规律,揭示了喷丸对疲劳寿命增强的作用机制、腐蚀+疲劳损伤交替作用机制和预腐蚀疲劳损伤作用机制。孙建波等[5]研究了16MnR钢在不同弯曲塑性变形状态下的电化学腐蚀性能,结果表明随着弯曲应变的增大,自然腐蚀电位负移,线性极化电阻逐渐减小,腐蚀速率增大。邓平安等[6]研究了多向压缩对材料组织和抗腐蚀性能的影响,结果显示多向压缩可以显著细化合金晶粒,提高合金的抗腐蚀性能。张月[7]对304不锈钢在人工海水环境中的摩擦学性能和电化学性能及其交互作用下的腐蚀磨损行为进行了研究,结果表明304不锈钢的腐蚀和磨损过程存在明显交互作用,表面的电偶腐蚀加强了腐蚀作用,而腐蚀产物使不锈钢的耐磨性能下降。郑捷等[8]研究了腐蚀环境对飞机梁结构连接件疲劳寿命与裂纹扩展的影响,结果表明在裂纹初始阶段,腐蚀环境对疲劳寿命影响不明显,在裂纹扩展阶段,腐蚀环境加速了裂纹扩展,并加剧了裂纹扩展的分散性。罗开玉等[9]研究了2Cr13不锈钢激光冲击强化和不同pH腐蚀溶液对2Cr13不锈钢抗腐蚀疲劳性能的影响。杨世聪等[10]采用千斤顶与盐雾试验结合的方式对钢绞线在不同加载条件下的腐蚀形态和力学性能进行了分析。Sheng等[11]研究了腐蚀和载荷对H型钢梁力学性能的耦合作用,研究结果表明随着腐蚀速率的增加,锈蚀钢的标称强度降低,载荷会导致腐蚀速率更高,并建立了BP(Back Propagation)神经网络模型预测硫酸盐与载荷耦合作用下腐蚀梁的极限承载力。Scatigno等[12]研究了在大气压下盐浓度对304钢中氯化物引起的应力腐蚀开裂的影响。Li等[13]建立了确定腐蚀和疲劳对钢的S-N曲线影响的模型,并提出了一种新的方法预测同时受腐蚀和疲劳应力作用的钢结构的疲劳破坏。

虽然已有很多学者对载荷与腐蚀的共同作用进行了深入的研究,但研究主要集中在静载荷[14-15]、疲劳载荷[16-20]和摩擦载荷[21-22]等方面,对材料在冲击载荷与海洋环境腐蚀下的共同作用研究还鲜有报道。38CrMoAl钢具有高耐磨性、高疲劳强度和高强度的优点,常用于制造耐磨部件[23-24],但舰载机上的这些部件同时还频繁经受着冲击载荷和海洋环境侵蚀的共同作用。本文采用分离式霍普金森压杆设备(Split Hopkinson Pressure Bar,SHPB)对材料进行冲击载荷加载,并对冲击载荷加载前后的38CrMoAl钢材料进行耐腐蚀性能测试,研究渗氮处理后的38CrMoAl钢在服役期间受到冲击载荷作用后其损伤情况和耐海洋环境腐蚀性能,以期为舰载机结构材料的设计与维护提供一定的参考。

1 试验材料和方法

1.1 材料热处理和表面渗氮处理

试验材料为东北特殊钢集团有限公司生产的38CrMoAl圆钢(∅32 mm),其化学成分见表1,材料经940 ℃淬火,640 ℃回火热处理,技术条件满足《GB/T 3077—2015 合金结构钢》,并对部分38CrMoAl钢试件进行了表面渗氮处理,渗氮层厚度约为0.5 mm。

表1 38CrMoAl化学成分

1.2 准静态压缩试验和高应变率加载试验

准静态压缩试验参照《GB/T 7314—2017 金属材料 室温压缩试验方法》采用WDW-100型电子万能试验机进行,测试应变率为10-3s-1。冲击加载试验采用直径为15 mm的分离式霍普金森压杆进行,试件尺寸为∅8 mm×8 mm的圆柱形试件,每组试验重复3次,屈服应力取平均值。

分离式霍普金森压杆装置是测量材料在冲击载荷作用下动态力学性能的试验装置,其主要组成部分为入射杆、透射杆、气炮装置、动态分析仪和数据处理系统等,如图1所示。子弹由气炮装置发出撞击入射杆的一端,并在入射杆中产生入射波,应力波沿着入射杆传播至试件,使试件被加载,一部分应力波穿过试件继续向透射杆中传播,即透射波;另一部分则反射回入射杆中,即反射波。同时,通过粘贴在入射杆和透射杆中点位置处的应变片采集得到应力波信号,并由超动态分析仪和数据处理系统计算出材料的应力、应变和应变率关系。由一维应力波理论和应力均匀性假设可获得试件应力、应变、应变率与应力波之间的关系:

图1 SHPB系统的主要组成

(1)

式中:εi、εr和εt分别为入射波、反射波和透射波信号;A1、E和c分别为压杆端面面积、弹性模量和应力波传播波速;t为时间变量;A0和l0分别为试件初始端面面积和长度。

1.3 电化学测试

对渗氮处理前后和冲击加载前后的试件进行动电位极化测试,电化学测试设备为PARSTAT 4000电化学工作站,采用三电极体系,饱和甘汞电极为参比电极,铂电极为对电极。测试介质为pH 3.5的5% NaCl溶液。极化曲线测量采用动电位扫描法,电位测量范围-400~400 mV,扫描间隔为1 mV,扫描速率为0.166 mV/s。

1.4 微区电化学测试

微区电化学测试采用VersaScan扫描开尔文探针设备,测试在室温空气条件下进行,采用面扫描方式,扫描范围为4 000 μm×4 000 μm,扫描步长为200 μm,探针振幅为30 μm,与试件表面距离为50 μm。

2 动态力学性能分析

采用电子万能材料试验机和SHPB装置分别对未渗氮38CrMoAl钢试件和渗氮38CrMoAl钢试件进行了准静态压缩加载和高应变速率压缩冲击加载,获得了不同应变率条件下材料的应力-应变曲线,加载前后的试件如图2所示。

图2 冲击加载前后的38CrMoAl钢试件

未渗氮和渗氮38CrMoAl钢试件在不同应变率下的应力-应变曲线如图3所示。可见,未渗氮和渗氮38CrMoAl钢材料在高应变率下均具有较强的正应变率敏感性,屈服强度随着应变率的提高而提高,且渗氮件的屈服强度高于未渗氮件。这是由于表面渗氮处理提高了材料表层的强度,在高应变率加载下,应力波会在极短的时间内使试件应力分布达到平衡,由于惯性效应的作用材料表层强度的提高带动了材料整体强度的提升。

图3 未渗氮和渗氮38CrMoAl钢高应变率加载应力-应变曲线

但在准静态加载条件下,渗氮钢材料的应力-应变曲线出现了先升高后下降的现象,且屈服应力明显高于应变率为155 s-1和215 s-1时的屈服应力。渗氮钢在达到屈服点后,应力经历了一个显著的下降阶段,同时伴随着试件表面渗氮层的部分破碎和剥落,如图4所示。将未渗氮的38CrMoAl钢试件在准静态加载下的位移-载荷曲线与渗氮试件做对比,如图5所示。可见,相对于未渗氮钢,渗氮处理提高了试件表面的强度,使试件在准静态加载变形初期的屈服强度提高。当加载位移增加到1 mm时,渗氮钢试件载荷发生下降,此时的加载位移刚好对应于表面渗氮层的厚度。表明随着变形的增加,较脆的渗氮层发生了脆性破碎,流变应力随之降低,并最终又回归到未渗氮试件的应力-应变曲线上,即38CrMoAl钢金属基体的应力-应变曲线上。

图4 渗氮层破碎形貌

图5 准静态加载载荷-位移曲线

3 损伤机理分析

3.1 金相分析

将渗氮处理的38CrMoAl钢试件进行镶嵌封装,并对试件表面进行粗磨、精磨和抛光,采用4%硝酸酒精溶液对试件表面进行刻蚀,由于刻蚀时间很短,采用棉签蘸取硝酸酒精溶液的方式涂抹试件表面,使试件金相显现。在KH-7700体视显微镜下观察刻蚀后的38CrMoAl钢试件金相,其边缘渗氮层处的金相如图6所示。可见,在试件边缘处形成了一层较薄的白亮层,白亮层增强了钢材料的耐蚀性,但同时也具有较高的脆性,在冲击载荷作用下容易发生表面破碎和脱落。在白亮层后方还呈现了脉状的白色AlN相析出,这是由于渗氮过程中氮离子进入金属基体内部,与铝形成了氮化物。由于铝的作用,使38CrMoAl钢具有了良好的渗氮性能,提高了渗氮层的强度和硬度。但由于AlN的脆性,在提高渗氮层强度和硬度的同时,也使其变得更脆,不能经受冲击载荷的作用。

图6 38CrMoAl钢渗氮层金相

3.2 微观形貌

采用扫描电镜和体视显微镜对500 s-1应变率冲击加载前后的试件进行观察,其表面形貌如图7所示。图7(a)、图7(b)展示了渗氮处理前后的38CrMoAl钢材料表面形貌,渗氮后的材料表面覆盖了一层致密的氮化物层。在冲击载荷加载下,渗氮试件端面表面渗氮层出现裂纹(图7(c)),并在试件端面边缘处伴随着渗氮层的部分剥落(图7(d)),渗氮层剥落位置呈现解理断面特征(图7(e))。试件侧面也出现了裂纹和渗氮层的部分剥落。而未渗氮的38CrMoAl钢试件在冲击载荷加载下始终处于塑性变形阶段,试件端面边缘随着侧面被压入端面而形成了亮银色的光环(图7(f)),表明未渗氮的38CrMoAl钢具有良好的塑性特征。

图7 38CrMoAl钢冲击加载前后的表面形貌

采用线切割的方式将冲击加载后的试件沿纵向切开,对试件截面进行封装、粗磨和精磨,采用体视显微镜观察试件的截面形貌,如图8所示,可以看到裂纹沿着与端面垂直方向向试件内部延伸。测量各条裂纹长度,发现冲击载荷导致的裂纹长度均在500~700 μm之间,与渗氮层深度一致,表明冲击载荷的加载导致渗氮层出现裂纹,但裂纹只在渗氮层中扩展,并没有继续延伸至非渗氮层的金属基体内部。

图8 冲击加载后渗氮试件表面裂纹深度

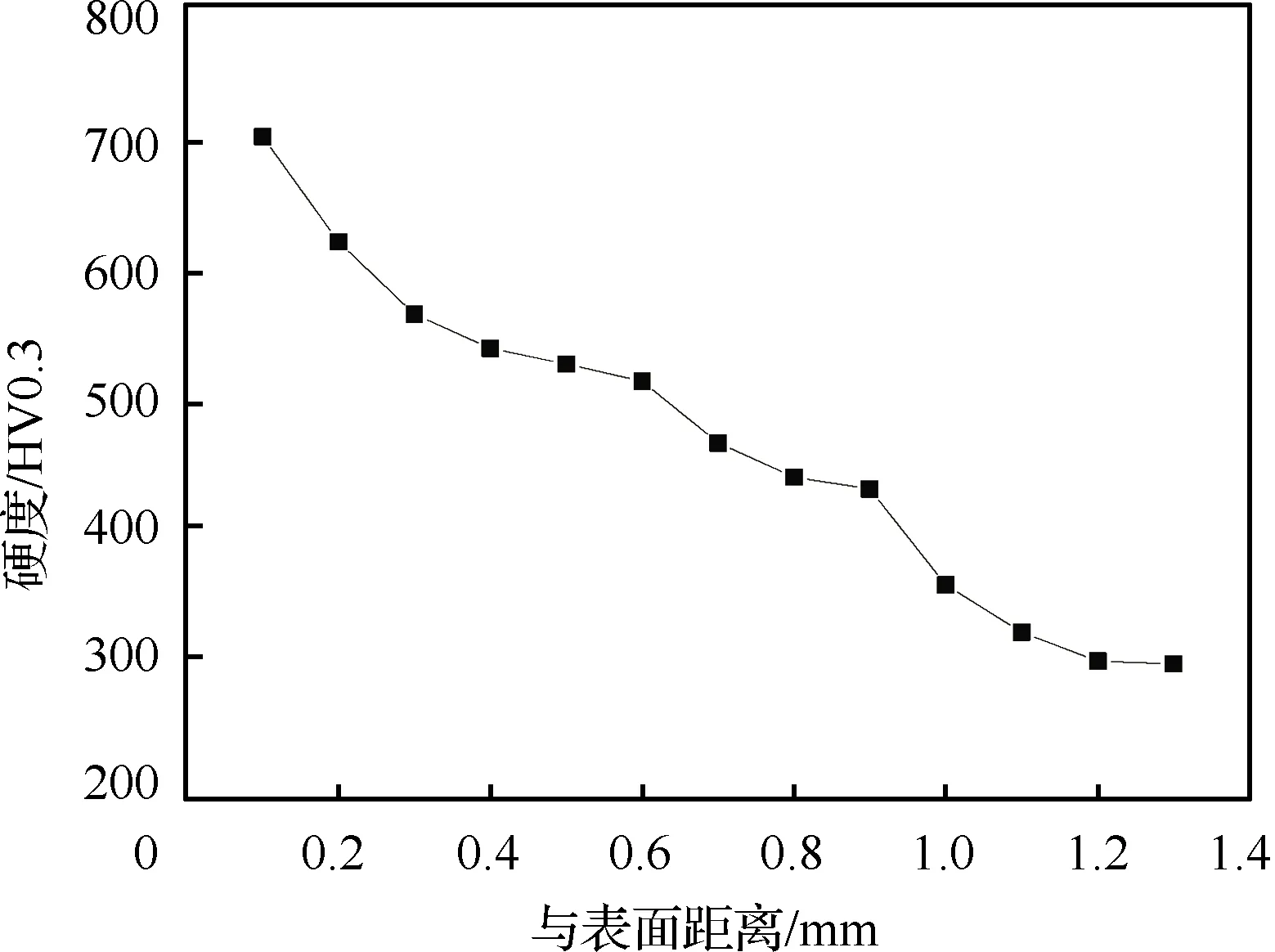

3.3 显微硬度梯度

采用维氏硬度计对渗氮处理前后的38CrMoAl钢材料进行了表面硬度测试。未渗氮38CrMoAl钢表面硬度为318 HV,而38CrMoAl钢在经渗氮处理后,表面硬度随着深度变化,图9展示了渗氮处理后38CrMoAl钢表面硬度随深度的变化情况。可见,渗氮后的38CrMoAl钢材料表面硬度相对于未渗氮时得到了显著的提升,高硬度使材料拥有了较好的耐磨性能。然而随着硬度的提高,材料的韧性下降,在对渗氮38CrMoAl钢进行冲击加载的试验过程中发现,材料在冲击过程中表面渗氮层出现了脆性断裂,试件边缘处的渗氮层出现了大量的脆性剥离。在对渗氮处理后的38CrMoAl钢进行准静态压缩试验的过程中,材料渗氮层也出现了脆性的剥离,当压缩应变达到一定程度时,渗氮层出现了完全的剥离现象。而未渗氮的38CrMoAl钢材料则表现出了很好的韧性特性,在准静态加载和冲击加载实验过程中,材料始终处于韧性变形阶段,表面无明显可见损伤。因此,渗氮处理虽然提高了材料的表面硬度,增强了材料的耐磨性,但同时也削弱了材料的韧性,使材料不能经受冲击载荷的加载。

图9 硬度梯度曲线

4 腐蚀性能测试结果与分析

4.1 电化学测试结果与分析

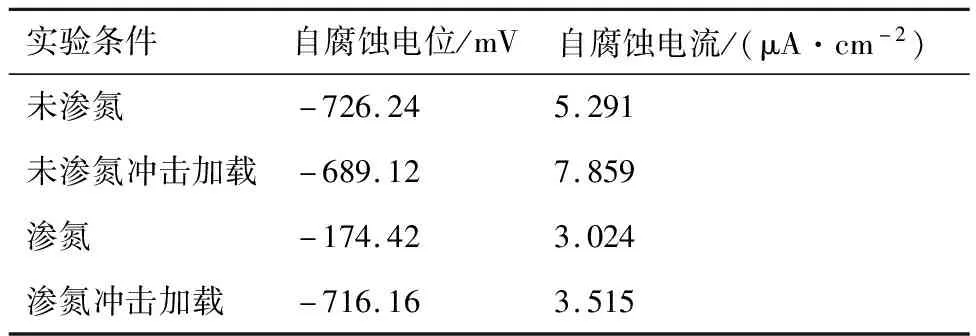

通过对渗氮前后和500 s-1应变率冲击载荷加载前后的38CrMoAl钢材料耐蚀性能进行表征,对比冲击载荷对渗氮层腐蚀性能的影响。图10为未渗氮、渗氮以及冲击加载后的未渗氮和渗氮38CrMoAl钢材料的极化曲线。可见,未渗氮件和冲击加载后的未渗氮件极化曲线形貌基本一致,渗氮件和冲击加载后的渗氮件极化曲线形貌也基本一致,但相对于未渗氮件,渗氮件在阳极区出现了明显的钝化现象[25]。冲击加载后,未渗氮件和渗氮件的自腐蚀电位均发生了变化。采用C-View软件对极化曲线进行数据拟合,获得了各条曲线下的自腐蚀电位和自腐蚀电流,拟合结果见表2。渗氮处理后的38CrMoAl钢试件相对于未渗氮试件,其自腐蚀电位由-726.24 mV正移至-174.42 mV,表明渗氮处理显著提高了材料的耐腐蚀性能。对于未渗氮件,冲击加载后,其自腐蚀电位由-726.24 mV正移至-689.12 mV,自腐蚀电流有所上升,表明冲击加载使材料表面硬化,改善了其耐蚀性能,但冲击载荷使试件表面产生了损伤面,从而增加了试件与腐蚀溶液的接触面积。冲击加载后的渗氮试件自腐蚀电位由-174.42 mV 陡降至-716.16 mV,这是由于冲击使试件端面渗氮层中起到耐蚀作用的白亮层发生了损伤,使试件在破损处出现点蚀。冲击还导致试件边缘渗氮层脆性剥落,使部分金属基体露出(图7(e)),并与未发生破坏的表面形成电势差,从而在破损部位发生更为强烈的电偶腐蚀。在对极化后的电化学件进行观察时,也发现冲击加载后的渗氮件表面出现点蚀,且边缘破损部位腐蚀情况更为严重。

图10 极化曲线

表2 极化曲线拟合数据

4.2 微区电化学测试结果与分析

对渗氮处理前后以及冲击加载前后的38CrMoAl钢试件进行扫描开尔文测试,获得了试件表面扫描开尔文探针(SKP)电位分布二维和三维图,如图11所示。可见未渗氮38CrMoAl钢试件表面伏打电位分布范围在-126~-276 mV之间,表面电位差为150 mV,平均电位为-212 mV,标准差为33 mV,未渗氮处理的试件表面相对平滑,电位起伏不大;而渗氮处理后材料表面电位分布范围在-47~410 mV之间,表面电位差为457 mV,平均电位为128 mV,标准差为97 mV。相对于未渗氮件,渗氮件表面阴阳极电位差及电位分散程度增大,表明渗氮处理后的材料表面平滑度有所下降,这可能与渗氮处理时表面处理不一致有关,在观察渗氮件表面时也发现渗氮层有零星的夹杂物凸起。电位分散程度增大,也将使材料表面形成更明显的阴阳极区。冲击加载后的未渗氮件表面电位分布范围为-119~753 mV,阴极区与阳极区电位差为872 mV,平均值269 mV,标准差为190 mV,表面电位差和分布集中程度相对于原始的未渗氮件明显增加。冲击加载后的渗氮件表面电位分布范围在-327~336 mV之间,阴极区与阳极区电位差达到了663 mV,平均值-73 mV,标准差上升到139 mV,相对于未受冲击加载的渗氮件,其阴阳极电位差增加了206 mV,标准差也随之升高,表明冲击加载改变了渗氮层的表面状态,冲击加载后的材料表面腐蚀将更加不均匀[26-27]。

图11 38CrMoAl钢表面SKP电位分布

4.3 盐雾腐蚀试验验证

将渗氮处理前后和冲击加载前后的38CrMoAl钢试件放入盐雾箱中进行盐雾腐蚀试验。盐雾试验采用DCTC-1200P盐雾试验箱进行,为模拟海洋大气环境,盐雾腐蚀溶液配置为pH 3.5的5% NaCl溶液,试验周期为48 h,分别在盐雾试验12 h和48 h时将试件取出观察拍照,48 h时其腐蚀形貌如图12所示。

图12 盐雾试验48 h后试件腐蚀形貌

盐雾腐蚀12 h后,未渗氮件表面覆盖完整锈层,锈层较薄;渗氮件表面开始出现少许点蚀,渗氮件腐蚀情况较未渗氮件轻;冲击加载后的渗氮件表面覆盖完整锈层,腐蚀进度较原始渗氮件明显加快,腐蚀程度几乎与受冲击的未渗氮件一致。盐雾腐蚀48 h后,未渗氮件端面锈层厚度进一步增加,形成一层较厚且蓬松的锈层;渗氮件表面锈层也进一步增加,锈层覆盖到表面近一半的面积,但锈层较薄,腐蚀程度仍然明显轻于未渗氮件;冲击加载后的渗氮件端面边缘锈层增加,应为该处受冲击损伤使内部金属基体露出所致,且损伤处覆盖锈层多于未渗氮件;冲击加载后的未渗氮件表面覆盖完整锈层,但在冲击加载后的渗氮件损伤相同部位锈层较少。

去除试件表面腐蚀产物后,观察发现未渗氮件表面有明显蚀坑,蚀坑较深,腐蚀严重;渗氮件表面无明显蚀坑,表面颜色较腐蚀前变暗;冲击加载后的未渗氮件表面有轻微蚀坑;冲击加载后的渗氮件表面边缘处有轻微蚀坑。

盐雾试验结果表明渗氮处理后的38CrMoAl钢耐腐蚀性能得到了显著的提高,但在冲击载荷作用下,表面渗氮层易发生脆性破裂,使金属基体露出,从而在破损位置处发生严重腐蚀。因此,如何控制渗氮层在冲击载荷作用下的脆性破碎,平衡渗氮38CrMoAl钢材料的耐磨、耐蚀以及抵抗冲击损伤的能力,将是一个值得研究的问题。在日常维护保养中,也应关注受冲击部位渗氮层的裂纹检查,及时发现和控制裂纹,并做好防腐处理。

5 结 论

1)渗氮处理的38CrMoAl钢具有较强的正应变率敏感性,屈服强度随着应变率的提高而提高。在冲击载荷加载下,渗氮试件端面渗氮层出现裂纹,并伴随着渗氮层的部分脆性剥落。渗氮处理提高了材料表面硬度和强度,但同时降低了材料的韧性。冲击载荷导致的表面渗氮层裂纹长度与渗氮层深度一致,裂纹只在渗氮层中扩展,并未向金属基体内部发展。

2)渗氮处理使38CrMoAl钢自腐蚀电位由-726.24 mV正移至-174.42 mV,并在阳极区出现了钝化现象,显著提高了材料的耐腐蚀性能。但冲击加载后的渗氮试件由于冲击导致表面渗氮层破损,部分金属基体漏出并与未发生破坏的部分形成电势差,使其在破损部位发生更为强烈的电偶腐蚀。

3)渗氮件表面阴阳极电位差及电位分散程度相对于未渗氮件增大,更易发生局部腐蚀。冲击加载改变了渗氮层的表面状态,表面阴阳极电位差增大,使材料表面腐蚀变得更加不均匀。对试件进行了盐雾试验验证,盐雾试验结果与电化学测试分析结果相一致。