3D 激光测量系统在轮胎裁断接头检测的应用

赵璞

(韩泰轮胎有限公司,浙江 嘉兴 314000)

1 3D激光测量应用背景

半钢子午线轮胎(PCR)均匀性, 如 RFV(Radial Force Variation,径向力波动)、LFV(Lateral Force Variation,侧向力波动)、CON(Conicity,圆锥度效应力 )、RRO(Radial Run-out,径向尺寸偏差)、LRO(Lateral Run-out 侧向的尺寸偏差)、BPS(Bumpy side,轮胎胎侧在一定角度范围内的侧向尺寸偏差)等各项指标的性能直接影响汽车的行驶安全性,提高轮胎的均匀性,确保轮胎在高速行驶条件下的安全性能,对轮胎企业具有重要意义。BPS 不良品是指轮胎在一定压力充气状态下,胎侧部位局部发生鼓包或凹陷大于0.8 mm的现象。轮胎鼓包或者凹陷等缺陷是汽车在行驶过程的不安全因素之一,轮胎半制品帘线帘布在裁断设备生产时的接头搭接量大小,特别是过大或过小会影响轮胎的鼓包或凹陷的缺陷。本文重点讨论如何通过检测裁断工程帘布接头搭接量,管控接头搭接量在制造技术标准范围内,确保合格的裁断半制品材料输入到后段成型工程,避免因材料接头缺陷导致轮胎BPS 不良品发生。对于这方面的质量管控,很多汽车主机厂商也都提出了很明确的技术和防错体系要求。

目前部分轮胎生产企业裁断工程帘布生产设备的接头检测采用人工手动抽查,或背光方式(光源+摄像头)在线自动检测。手动检测只能进行抽查,无法做到100%检测能力,存在漏检,也容易造成不良品流入到后段工序。背光方式自动检测设备只能检测帘布的宽度、错边、开裂等,无法检测帘布裁断的接头搭接量大小。本文主要讨论的是 3D 激光 三角反射法测量系统在轮胎生产企业裁断设备生产帘布接头检测的应用。

2 3D激光三角反射测量介绍

目前激光的测量原理主要有脉冲法(激光回波法)、相位法和三角反射法3种,前2种方法对激光的硬件要求高,应用于中长远距离的测量,多用于军事领域。而激光三角测距法因其成本低,多用于短距离测量,精度最高可达微米精度,多用于工业测量。

激光三角测距法主要是通过一束激光以一定的入射角度照射被测目标,激光在目标表面发生反射和散射,在另一角度利用透镜对反射激光汇聚成像,光斑成像在CCD(Charge-coupled Device,感光耦合组件)位置传感器上。当被测物体沿激光方向发生移动时,位置传感器上的光斑将产生移动,其位移大小对应被测物体的移动距离,因此可通过算法设计,由光斑位移距离计算出被测物体与基线的距离值。由于入射光和反射光构成一个三角形,对光斑位移的计算运用了几何三角定理,故该测量法被称为激光三角测距

作者简介:赵璞(1981-),男,本科,工程师,主要从事设备技改以及设备维保等工作。

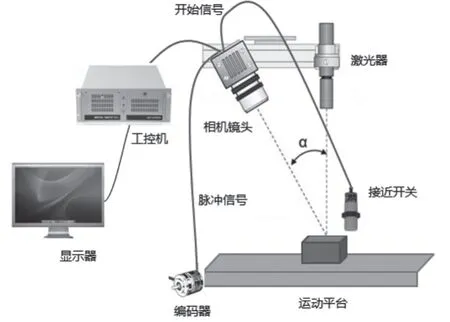

收稿日期:2020-04-22法。3D激光测量也是依赖于三角测量来重建三维场景,3D激光传感器内部主要由一台激光发射器以及一台3D相机组成,激光发射器将激光平面(光片)投射到被测量的物体上,反射光线通过3D相机采集,倘若被测物体不移动,则3D相机记录的仅仅是单一的一个轮廓线条;当被测物体移动(或者传感器整体移动),那么3D相机就会连续地获得每个轮廓的点坐标信息,再通过PC端的软件算法获取被测物表面连续高低落差产生的三维立体效果图形,如图一所示。激光三角测量是一种机器视觉技术,通过将激光光源与相机配对来捕获三维测量数据(光源与相机配对关系事先标定)。激光光束和相机都是指向被测目标(如图1),采用已知的激光源和相机传感器之间的角偏移(α),使用三角测量获取深度的差异。图1 激光三角测量利用相机的固定角度偏移和激光位置,可以推导出被测物表面与相机传感器之间的直线距离。

图1 3D 激光测量示意图

对于“激光测距传感器”在工业的应用,其中最具代表的就是“激光位移传感器”,它就是采用“激光三角法”的原理,最大的特点就是精度高、频响快、量程适中。凭借其优异的性能,激光位移传感器越来越广泛地应用于工业现场的在线实时精密测量,包括对物体表面细微轮廓、几何尺寸大小、各种形状及自由曲面的测量。随着汽车工业迅猛发展,顾客对轮胎提出更高的安全及品质性能要求,轮胎半制品材料生产过程的品质管控就显得尤为重要。通过三角激光测量装置来测量帘布裁断接头搭接量的大小,实现标准化管理来提升轮胎品质。

3 帘布接头品质管理项目定义

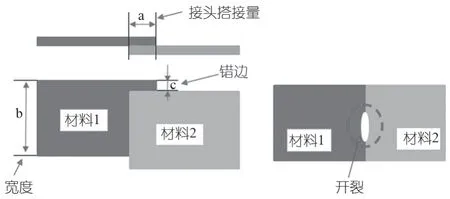

在介绍3D激光测量设备在帘布裁断设备应用前,先简单介绍一下,帘布接头主要品质管理如图2所示,接头搭接量大小(如图2中的a ):帘布材料1和材料2搭接处的接头尺寸;帘布宽度尺寸(如图2中的b),帘布错边(如图中的c),帘布开裂(如图2中的接头开裂部分)。

图2 帘布接头示意

4 3D激光在帘布接头测量应用

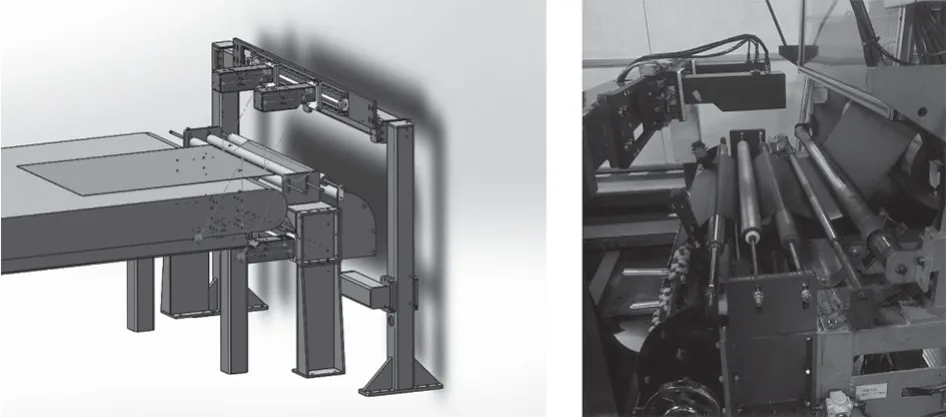

轮胎帘布裁断机接头3D激光检测装置如图3所示,该系统的组成部分包括物料上下方各一对3D传感器,分布于物料宽度的左右外缘,其作用为分别采集胶料上表面和下表面的正常高度以及搭接部位的高度信息,当接头位置经过传感器时候,通过高度差异突变判定其为接头位置,通过编码器计算该突变产生的时间以及产线速度来换算出接头搭接量的大小。

图3 3D 激光测量设备

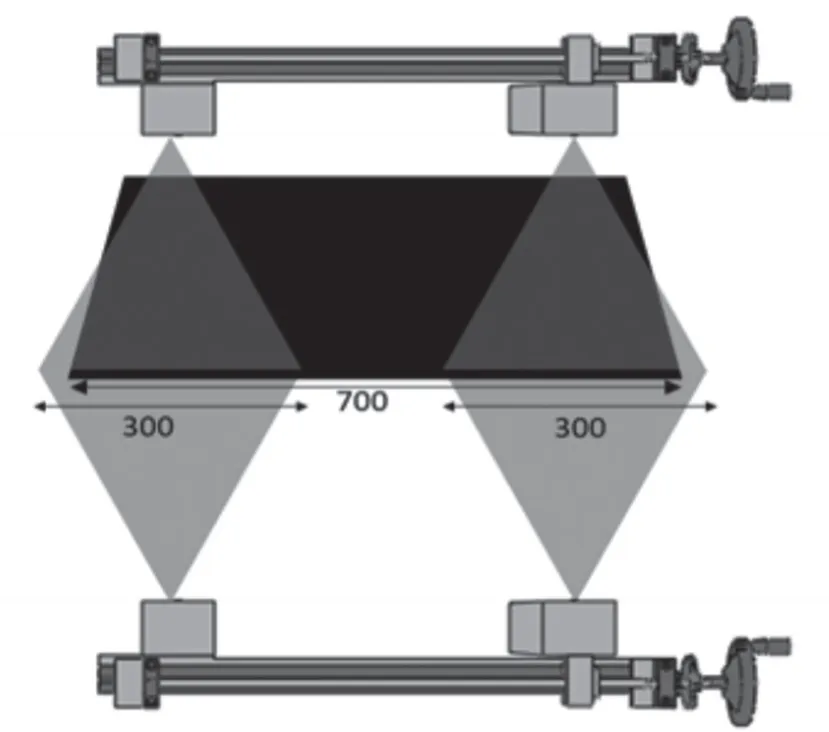

本次检测装置采用的传感器内部选用了德国SICK高端RANGER系列的3D相机以及德国ZLASER的激光发射器作为核心硬件以保证整体系统可以满足0.3 mm的测量精度要求。3D传感器头通过分析材料表面高度段差来判断接头位置,在3D数据分析中,单侧材料接头会有明显的凸起和边界特性。本系统通过上下两个传感器定位材料接头来计算接头量,并且在料的宽度方向每1 mm都有一个接头量的测量结果,可以获取到帘布材料从一侧到另一侧全部的接头趋势。本次接头检测设备采用4套3D 激光传感器,上下各2套,上下一组传感器测量的最大宽幅是300 mm(可以根据被测物的宽度来调整传感器的数量),4套3D传感器可以满足600 mm的宽幅,如果从设备性价比生产作业角度出发,调整传感器的安装宽度,去测量700 mm内的宽度材料也是可以的(如图4)。3D传感器 安装在龙门架上,为了确保检测精度,材料输送必须采用多个聚氨酯胶辊来传动(如图5),确保材料在一定张力情况下平稳输送,将上下传感器的激光线照射在此位置中间来采集数据。本装置不但可以检测帘布裁断接头搭接量,还可以检测宽度和错边量(或断差量)实时数据。

图4 测量700 mm内宽度材料

图5 采用多个聚氨酯胶辊

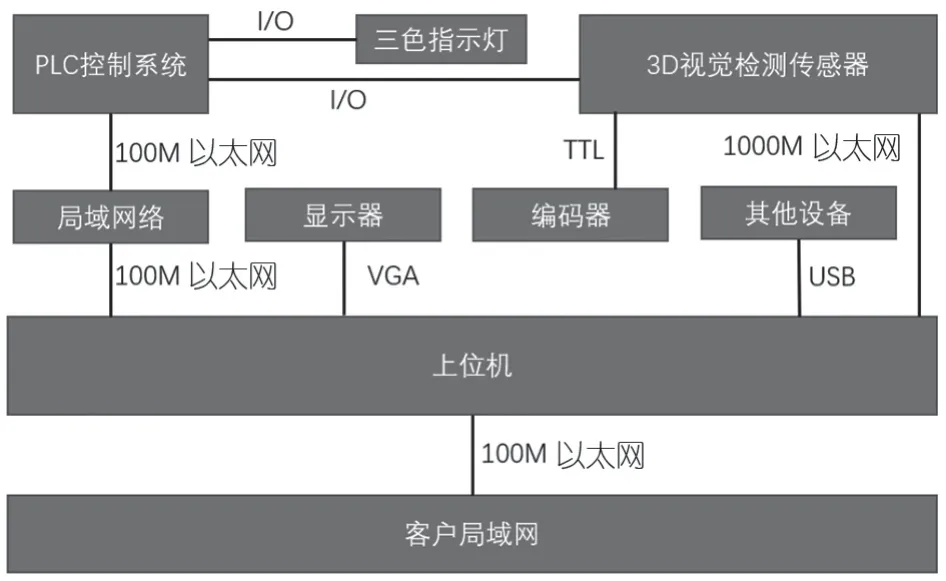

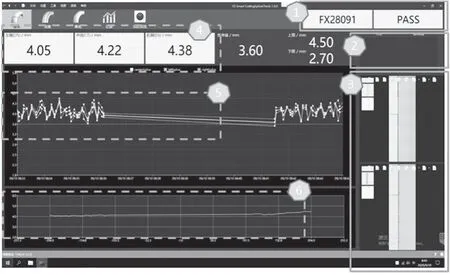

本次检测设备的系统主要构成部分,西门子 PLC控制系统:控制系统逻辑控制;3D视觉检测装置:扫描采集3D数据,包括3D相机和激光器;三色信号灯:检测出材料不合格(宽度、错边量)——红灯;工业交换机:提供远程支援工作局域网络;上位机:装载软件的处理机构;显示器:用于显示上位机程序运动;编码器:安装帘布材料传动聚氨酯胶辊,用于给3D相机数据采集信号;系统拓扑图(如图6),及软件界面(如图7 接头检测软件界面)。

图6 系统拓扑图

图7 接头搭接量软件界面

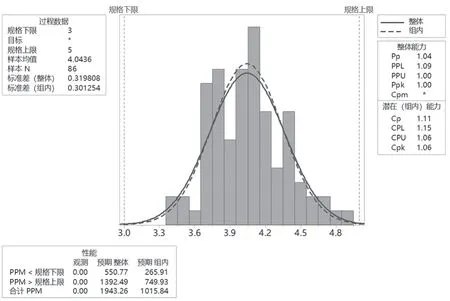

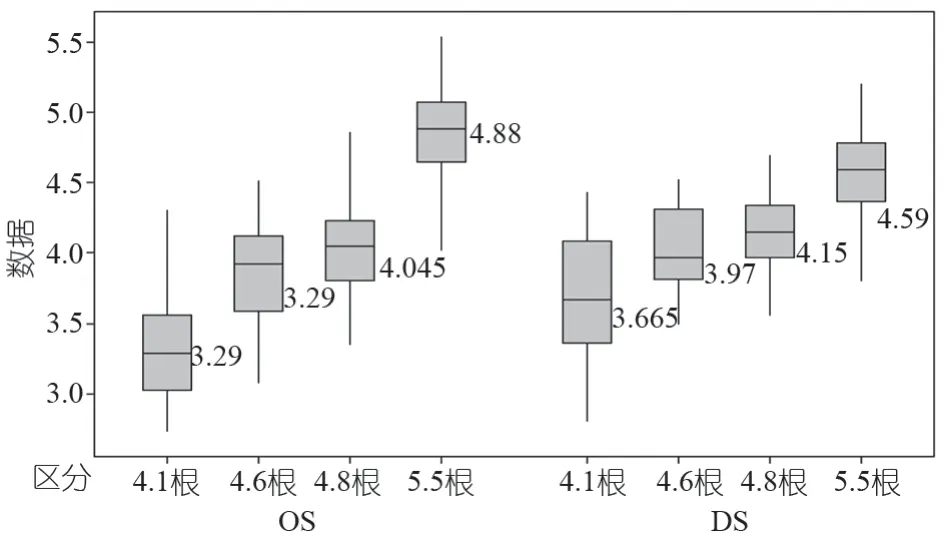

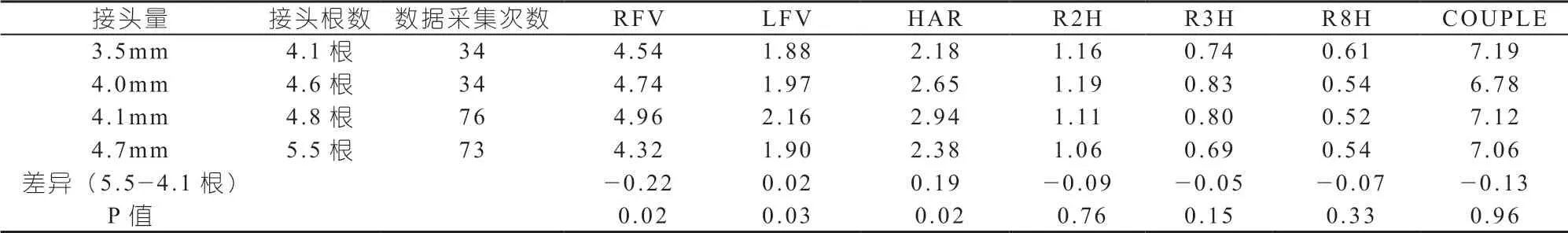

当初准备引入3D激光测量检测装置,是为了测量帘布裁断接头搭接量大小,但在实际应用过程中,我们又扩展去测量裁断帘布材料的宽度、错边等,并且通过该测量设备,采样了86组生产过程中帘布接头、宽度、错边测量数据,对现有的帘布裁断设备的过程能力指数(CPK)进行了分析。帘布材料宽度的设备过程能力指数(CPK)是5.58,表明在该台设备生产的产品宽度品质合格率>99.999 999 8%,该台设备生产的帘布材料宽度品质特优等;错边(Dogear)的设备过程能力指数(CPK)是:1.67,表明在该台设备生产的产品错边品质合格率>99.999 97%,该台设备生产帘布材料的错边品质良好,状态稳定;但接头搭接量的设备过程能力指数(CPK)是:1.06(图8),表明在该台设备生产的产品接头搭接量大小品质合格率>99.73%,该台设备生产帘布材料的搭接量状态:一般,需要进行改善。通过采集大量的帘布接头搭接量的数据,并基于Minitab进行的方差分析法得出结论是帘布材料接头量大小对轮胎均匀性的RFV、HAR等有强相关性(P值 <0.05),如图9和表1所示。通过上述数据分析,我们得出:目前帘布裁断设备的帘布接头搭接量大小的是薄弱点,我们通过对每台裁断设备影响材料接头的现象和原因进行深入分析,并逐一对现有的设备薄弱点进行改善,加强我们对帘布裁断接头搭接量的品质管控,减少由于帘布接头搭接量大小等品质隐患产生的轮胎鼓包或凹陷等品质缺陷,提升了我司的轮胎品质,并得到了OE 厂家的认可。

图8 接头搭接量 工程能力(CPK)

图9 接头搭接量的Minitab 方差分析

5 结语

本次3D激光测量装置在帘布裁断设备上的应用后,让我司轮胎品质得到提高,提升了OE汽车主机厂商的满意度。目前我司对帘布裁断的搭接量大小的技术标准是采用4±1根帘线来管理,通过目前的试验结果来分析3±1mm管理基准更有利轮胎品质,这个管理标准向后需要我们再去充分检讨和认证。由于3D激光测量设备在帘布裁断设备的应用取得了良好的效应,我们又将其扩散到钢丝带束层裁断机去测量钢丝带束层宽度、角度、错边等。未来我们还将与设备制造厂商一起讨论将其应用于轮胎制造的其他工程领域。

表 1 帘布裁断不同搭接量大小对U/F 的影响分析