一种高压继电器寿命测试系统设计

朱彩霞

(江苏电子信息职业学院,江苏淮安,223003)

0 引言

电动汽车和充电桩中使用大量的高压电磁继电器,这些继电器性能的好坏将直接影响电动汽车使用的安全性和寿命[1-2]。电磁继电器最主要性能表现在触点通断过程中的接触电阻和触点压力,接触电阻和压力的状况会通过继电器带负载通断过程中的电流、电压波形信号表现出来。本文设计了一种通过采集和监测继电器触点电流和触点电压继电器试验装置,用于高压继电器的性能测试[3]。

1 系统设计方案及测控原理

■1.1 系统方案

继电器测试系统总体方案如图1所示,包括PC机、数据采集控制模块、测试电源和试验电路。其中试验电路中的Z1是被测试继电器的动触点,Z2是充电回路控制继电器动触点,C是储能电容[4],R1是放电回路电阻,电流霍尔传感器串接在放电回路中,用于测量继电器触点电流,R2是充电回路电阻,R3~R5是电压信号取样电阻,R5上电压与电容C上放电电压Uc成比例,R4上的电压与Z2吸合时充电电压U2成比例,通过电压变送器将高电压转换为数据采集模块的测量信号[5]。

■1.2 测试控制原理

图1 继电器测试系统总体方案

通过PC的操控界面向数据采集控制模块发送试验的参数:试验电压、试验电流、试验次数、试验周期等。数据采集控制模块控制充电电源输出试验电压和试验电流(充电电流),控制Z2接通对储能电容C充电一段时间后断开Z2,断开Z2后接通Z1,则储能电容电压Uc加到Z1的触点上,通过功率电阻R1放电,经过一段时间后断开Z1,完成一次测试过程。根据设置的试验时间交替接通、断开Z2和Z1,完成老化试验过程。在试验过程中由电流传感器、电压变送器将信号送给数据采集控制板监测,并将数据传送给PC机进行数据记录与管理,作为分析继电器触点性能的依据。

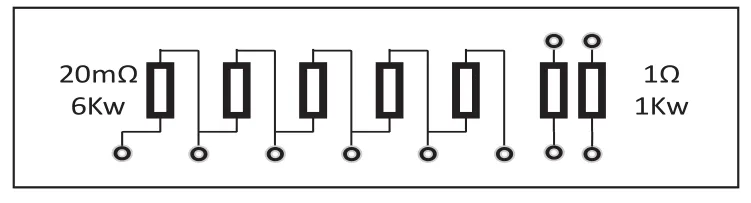

图1中的R1是由5个阻值20mΩ功率6kW电阻和两个阻值1Ω功率1kW的电阻构成的负载电阻网络,R1的电阻网络如图2所示。试验时根据试验电流、试验电压的大小要求调整,接入到放电回路中[6]。

图2 R1电阻网络

2 硬件设计

■2.1 测试电源

高压继电器试验要求触点承受的电压和电流都比额定标称值大许多,而且不同用途继电器试验要求也不尽相同,本设计采用ST1500-20CQ程控电源模块,输入380V交流电,输出电压0~1500V直流可控,电流 0~20A可控,控制信号0~5V直流电压,方便用D/A转换信号实现电源输出功率控制[7]。

■2.2 试验电路及传感器选取

设计试验触点最高电压1500V,电流10000A(瞬时)。图1中,C采用2000μf/2000V的高压电容,电阻R1根据试验要求由图2的电阻网络实现,充电回路最大电流20A,电阻R2采用75Ω3kW的功率电阻,霍尔电流互感器采用安科瑞AHKC-HB,量程0~10000A,输出电压0~5V,电压变送器采用0~5V/0~5V,主要起强电弱电信号隔离作用。R3、R6取100kΩ/100W,R4、R5取300Ω/20W,使U2、Uc在5V内。

■2.3 数据采集控制模块

数据采集控制模块是测试系统的核心,主要包括STM32F103C8T6微控制器芯片、A/D信号处理电路、D/A转换接口电路和RS-485接口电路等,图3是数据采集模块的原理框图。

图3 数据采集控制模块原理框图

STM32F103C8T6芯片是意法半导体公司的一款32微控制器芯片,内部含有A/D、D/A、UART、TIM、DMA及26个快速I/O端口。D/A信号从PA4、PA5端口输出,通过信号处理电路将0~3.3V信号转换为0~5V,作为程控电源的控制信号。3路0~5V采集信号通过信号处理电路转换为0~3.3V,从PA0、PA1、PA2端口输入,由内部A/D模块采样转换。驱动电路由端口PC0、PC1控制固态继电器,固态继电器控制图1中的Z1和Z2。RS-485接口由微控制器内部的UART1控制RS-485芯片实现,接收信息从PA10端口,输出信息从PA9端口,PA6端口控制RS-485芯片接收/发送转换。A/D、D/A的信号处理电路采用运放构成的线性处理电路[8-9]。

3 软件设计

■3.1 系统功能要求

(1)远程操控。通过PC机进行启动和停止操作,设置试验参数:电压、电流、次数等。

(2)实时采集。实时测量试验电压、试验电流,数据传送给上位机。

(3)记录并显示波形功能。试验过程中显示试验电压、试验电流波形。记录的数据与试验周期操作过程一一对应,并以文件形式保存。

(4)信息回看功能。在试验停止后,可以回看任一测试周期波形数据,分析测试对象的性能。

(5)故障保护报警功能。实时监测Z1、Z2吸合与分断状态,异常保护切断试验电源输出。

■3.2 上位机软件设计

上位机在Windows操作系统上用.NET软件编写,实现远程操控人机交互界面和数据处理,采用模块化设计,上位软件由参数设置、试验操控、数据接收、数据波形状态显示、数据存储、历史数据查询模块构成。上位机通过RS-485接口和下位机进行数据通信,完成指令下传、测量信息上传,由上位机完成数据显示、保存等系统功能,整个系统软件结构框图如图4所示。

■3.3 下位机软件设计

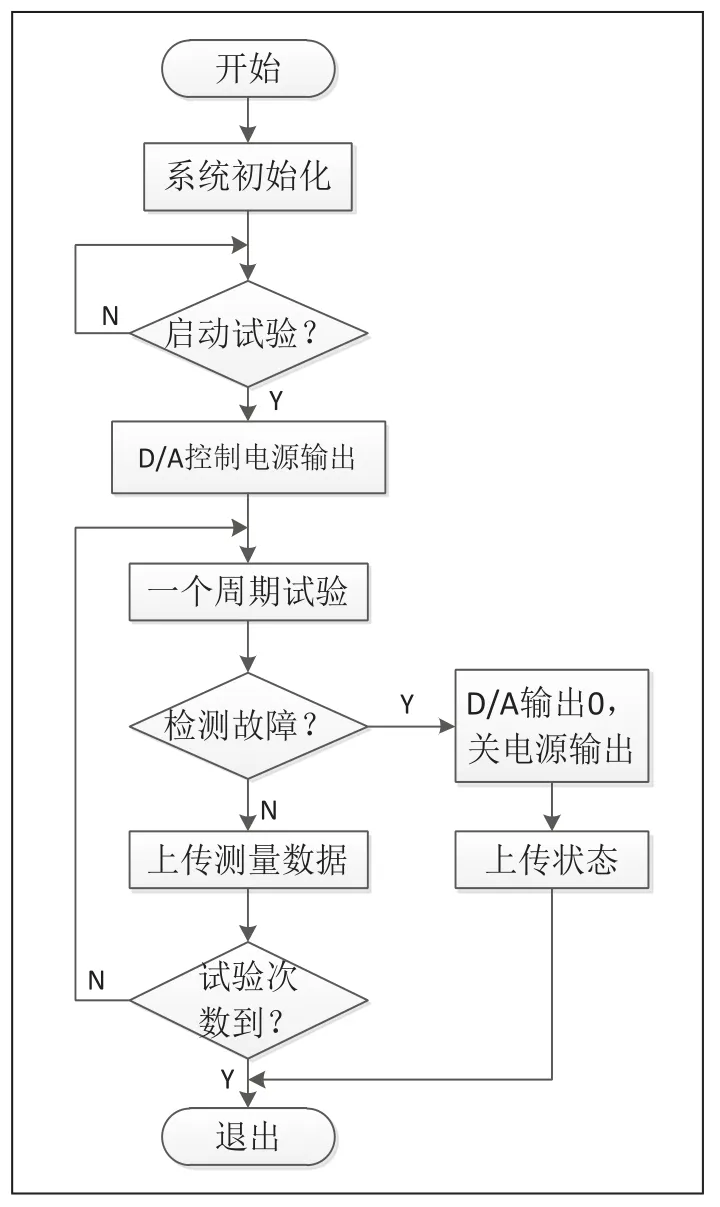

下位机采用C语言编程,实现现场试验过程控制和数据采集,同样采用模块化设计,由系统初始化、串口通信、D/A、A/D和输出控制模块构成。下位机接收上位机的指令,根据设定的试验电压、试验电流控制D/A输出,根据试验周期、试验次数等控制固态继电器动作实现对Z1、Z2的通断控制。在试验过程中检测继电器触点电压和电流信号,并实时通过RS-485接口将测量结果系统状态发送给上位机,判断试验过程中的异常信号及时停止试验,保护系统安全。下位机软件流程图如图5所示。系统参数波特率设置为230400bps,A/D转换速率分时段设置,在Z1吸合期间,放电电流很大,电流信号持续时间短,只有几个毫秒,变化率也快,设置A/D采集速率0.1ms一次,其余时间段电压、电流变化缓慢,持续时间长,A/D采集速率设置10ms一次。

图4 系统软件结构框图

图5 下位机软件流程图

4 试验与试验结果

■4.1 试验时间条件

由于充电回路电流比放电回路电流小很多,为保证达到设定的试验电压,设定试验时间参数时,Z2的吸合时间应远大于Z1的吸合时间,且Z2由吸合转断开至Z1吸合的时间宽度要大于继电器动作时间,图6为试验的周期信号,其中虚线是Z1的控制信号,实线是Z2的控制信号,两者的周期相同,交替分合。

■4.2 采集的电压、电流波形

图6 试验周期信号

图7为阻性负载试验继电器触头分合过程中电流、电压波形,从上位机试验中记录截取。图7(a)为触点电流波形,图中的放电曲线跳变是由于触点吸合过程中抖动照成的。图7(b)~(e)是触点电压波形,图7 (b)是正常状态触点电压波形,图7 (c)~(e)是继电器故障时的触点电压波形。试验记录和信号波形为分析继电器性能的提供了重要依据。

图7 阻性负载试验触头分合过程中的电流、电压波形

5 结束语

本文设计的高压继电器寿命测试系统采用远程操控,上、下位机协同完成高压继电器的老化试验,实时记录并显示继电器触头分合过程的电压和电流波形,为分析继电器的性能提供了基础数据。采用本文设计方案的试验装置已经在比亚迪投入使用,效果良好。