高级X100输气管道含双点腐蚀缺陷的剩余强度研究

杨燕华,顾晓婷,张 旭,曹 平,臧雪瑞,李 豪

(1. 长江大学 石油工程学院,武汉 430100; 2. 宁波金发新材料有限公司,宁波 315803)

随着国民经济和能源战略储备的发展,人们对天然气的需求量也不断增加。埋地输气管道容易受到土壤腐蚀而使壁厚减少,从而影响管道的力学性能,且腐蚀缺陷的存在会影响管道的剩余强度,对于非单一腐蚀缺陷管道,腐蚀缺陷甚至会威胁管道的安全运行。国内外学者目前的研究主要针对管道的单点腐蚀缺陷,鲜少有关于高钢级管道双点腐蚀缺陷的研究。虽然X100高钢级管道在我国的应用还不广泛,但以我国输气管道的发展趋势,有必要对X100高钢级管道进行更进一步的研究。

近年来,国内外对X100高强度管道开展了一些研究。臧雪瑞等[1]基于有限元方法研究了单腐蚀缺陷X100管道的剩余强度,并且利用1stOpt拟合软件构建失效压力模型,拟合得到高钢级输气管道失效压力的计算公式。马彬等[2]收集了X100高钢级腐蚀管道的爆破试验数据,并提出适用于高钢级管道的失效判别依据。曹学文等[3-6]对点蚀、椭圆双点蚀进行研究,但其研究都是针对X80钢级以下管道的。本工作通过建立高钢级(X100钢)管道轴向单、双点腐蚀(认为双点腐蚀为对称的)有限元模型,分析研究了轴向单、双点腐蚀缺陷长度,深度,宽度以及双点腐蚀间距,等腐蚀缺陷参数对高钢级管道剩余强度的影响。

1 建立有限元模型

以X100高钢级管道为研究对象,根据管道上单、双点腐蚀缺陷的尺寸和间距,建立三维非线性模型。为了对实际腐蚀模型进行简化,特做出如下假设:

(1) 不考虑管道在运行过程中的管-气、管-土的耦合作用(如管气、管土之间的摩擦力、管内介质流速等);

(2) 不考虑由于环境温度变化而产生的热胀冷缩现象和受到管道内、外部约束时管道内产生的热应力问题。

(3) 只考虑管道在运行过程中内压对管道的作用,管道自重、弯矩、地震载荷等对管道产生的作用力都不予考虑。

(4) 不考虑管道保护措施产生的作用力。

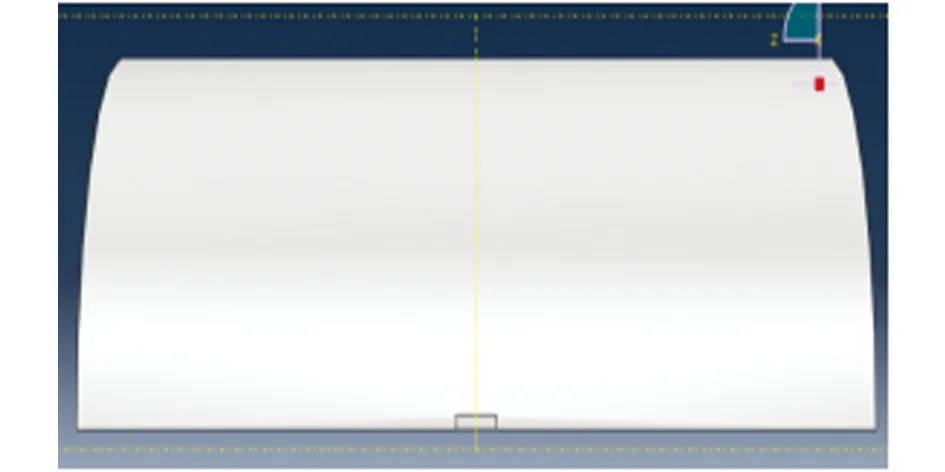

腐蚀缺陷仅会对周围应力产生影响,故本工作选取含有腐蚀缺陷的一段管道。为了提高计算结果的正确性,模型管道的长度至少应为管道外径的1.5倍以上,故本工作选取长2 000 mm的管道模型,且表面存在规则斑块状腐蚀缺陷以近似模拟在内压载荷作用下含有腐蚀缺陷的管道。为了减少模型计算量,节省计算时间,根据对称性,对轴向单、双腐蚀缺陷管道建立1/2几何模型,见图1。

1.1 基本单元的选择

考虑到腐蚀缺陷会破坏管道整体性,不能使用以往常用的方法分析管道应力单元,为了更加精确地模拟真实管道的状态,选择三维实体单元。本工作采用C3D20R(20节点线性六面体单元,减缩积分)实体单元为有限元模型的基本单元。

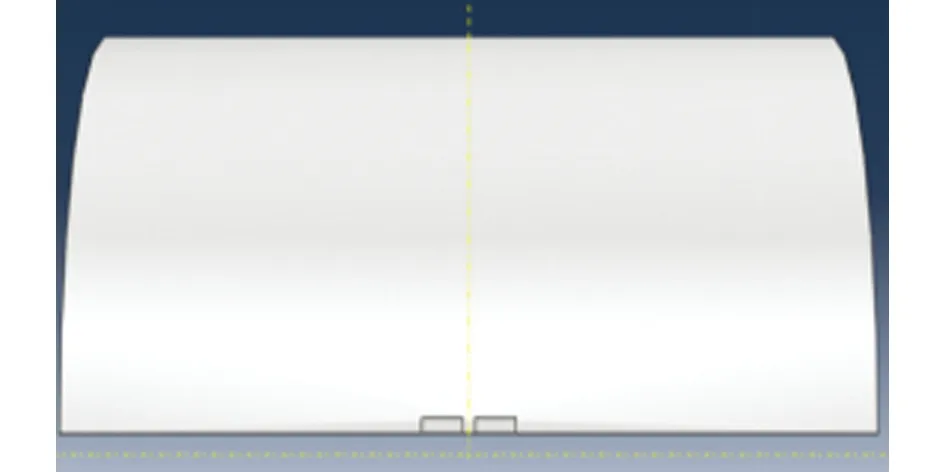

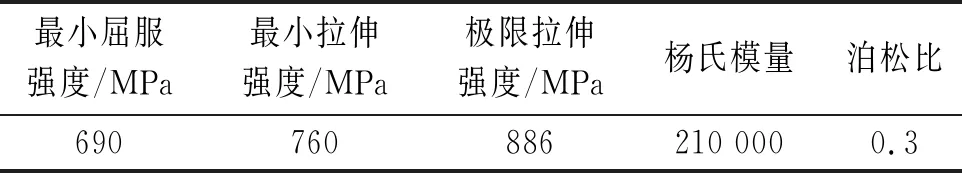

1.2 材料参数的确定

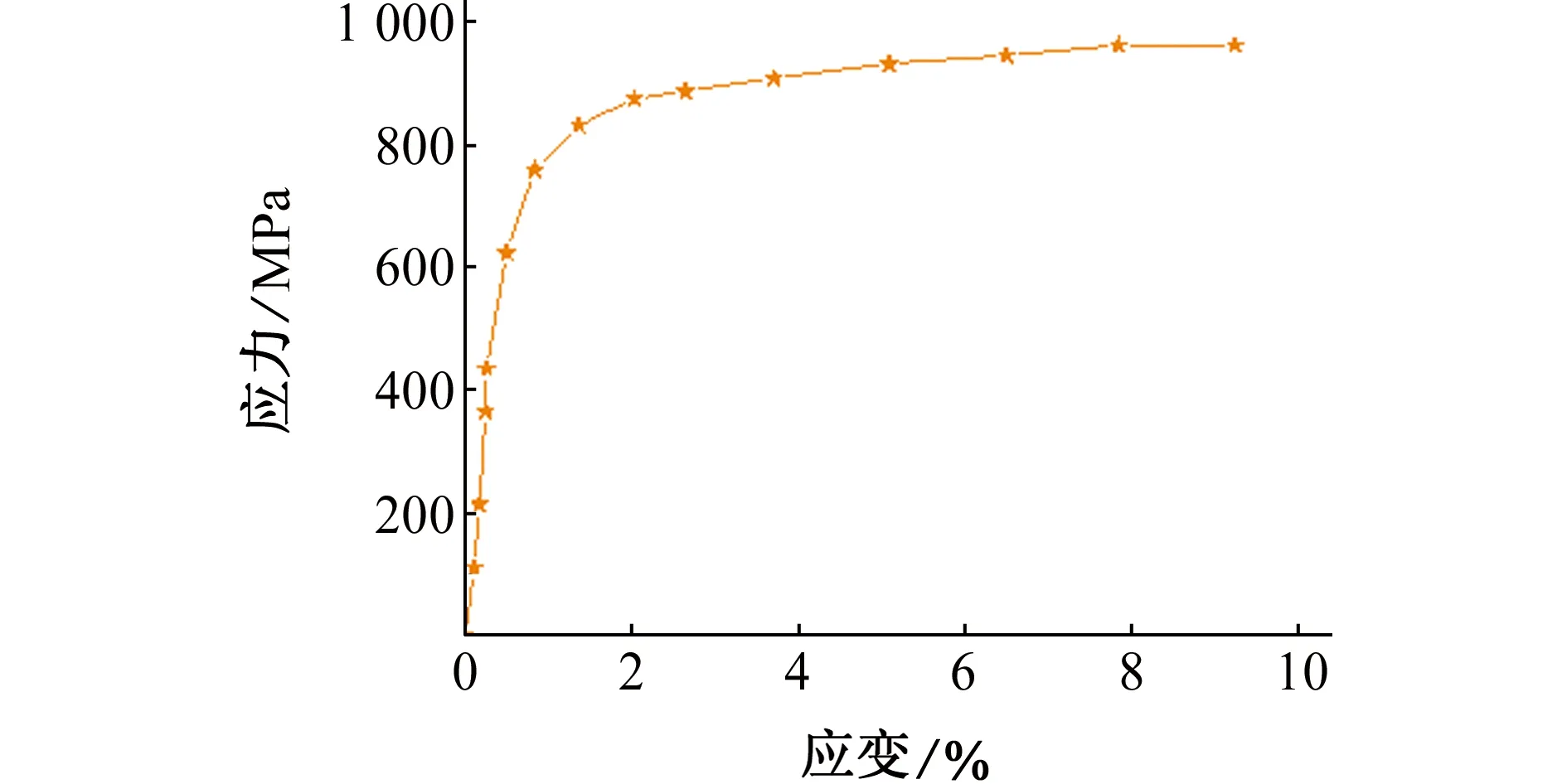

本工作研究的是含腐蚀缺陷的X100高钢级压力管道,由于管道材料的硬化效应对高强度管道爆破失效有很大影响,在分析计算过程中应该考虑管道中非线性参数的影响。所以除了设置管材的弹性模量、泊松比等线性参数外,为了精准描述管道大变形过程中管道截面积的变化情况,在定义管道材料特性时,使用应力及塑形应变,X100管线钢的真实应力-应变的数据分段线性输入。表1为X100高强钢的性能参数,图2为X100高强钢的真实应力-应变曲线。

(a) 单腐蚀缺陷

(b) 轴向双点腐蚀图1 轴向单、双点腐蚀管道的有限元模型图Fig. 1 The finite element model diagram of pipe containing axial single and double pitting: (a) single corrosion defect; (b) axial double pitting corrosion

表1 X100高强钢的性能参数Tab. 1 Performance parameters of X100 high-strength steel

图2 X100高强钢的真实应变-应力曲线Fig. 2 Ture strain-stress curve of X100 high strength steel

1.3 施加载荷及边界条件

(1) 简化实际腐蚀模型并提出假设,只考虑管道内压的作用,力的方向垂直于管道的内表面;

(2) 对模型左右两端施加位移约束,即对两端完全固定;

(3) 模型为1/2对称模型,在对称面上施加对称边界条件。

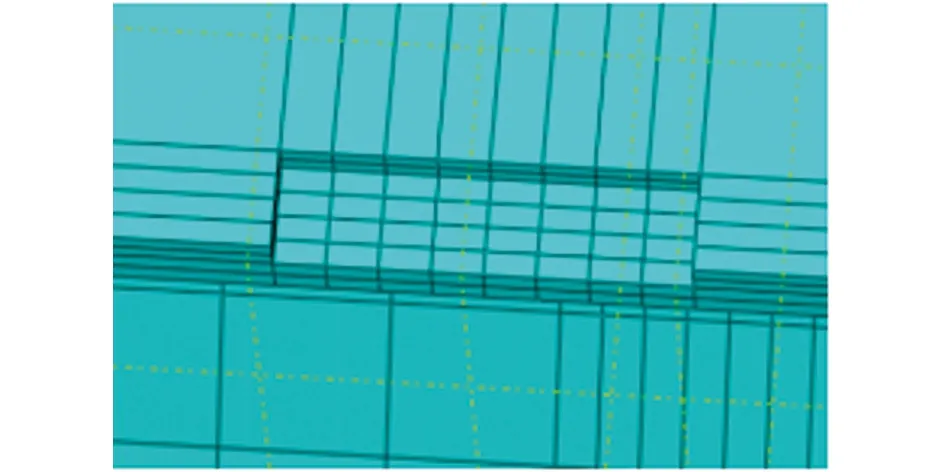

1.4 网格的划分

ABAQUS软件提供的网格有六面体、四面体和楔形网格等。由于六面体网格的单元质量远高于其他类型网格的,且本工作研究的模型结构相对简单,故采用六面体网格划分。含有腐蚀缺陷处管道应力和应变变化梯度较大,故通过加大管道缺陷处的网格密度,来提高计算精度。文献[1,7]中提出沿着管道壁厚方向对实体建模至少划分四层以上的网格才能达到所需精度。为了保证精度要求,选择在管道壁厚方向划分的单元层数为4,详见图3。

(a) 单腐蚀缺陷网格

(b) 双点腐蚀缺陷网格图3 有限元模型网格划分Fig. 3 Meshing of the finite element model: (a) single corrosion defect grid; (b) double-point corrosion defect grid

2 含腐蚀缺陷管道的失效判定准则

失效准则可以判断管道是否处于失效状态。把管道在内压载荷作用下所受的应力、应变值与管材的允许值进行比较,来判定管道的失效性。目前常用以下三种失效准则:

(1) 弹性极限准则[7-8],当管道腐蚀区域的von Mises等效应力大于或等于管材的屈服强度时,认为管道处于失效状态。由于仅计算弹性应力状态,管道所受应力遭到限制,故该准则比较保守。

(2) 塑型极限准则[9],当腐蚀区的环向应力值达到管材的抗拉强度时,认为管道发生塑性失效。但该准则没有考虑管材屈服强化的影响,结果仍有些保守。

(3) 塑型失效准则[7,10],当腐蚀区的最小等效应力达到管材的抗拉强度,即管道腐蚀区的应力达到管材后屈服终点时,认为管道发生失效。

考虑到高钢级输气管材具有较好的韧性,而前两种失效准较为保守,本工作选用塑型失效准则,选取管道腐蚀区应力最大处,沿着管壁厚方向中间节点的von Mises等效应力值等于管材的极限抗拉强度(UTS)时[1,11],所施加的内压载荷作为管道的失效压力。

3 模型验证

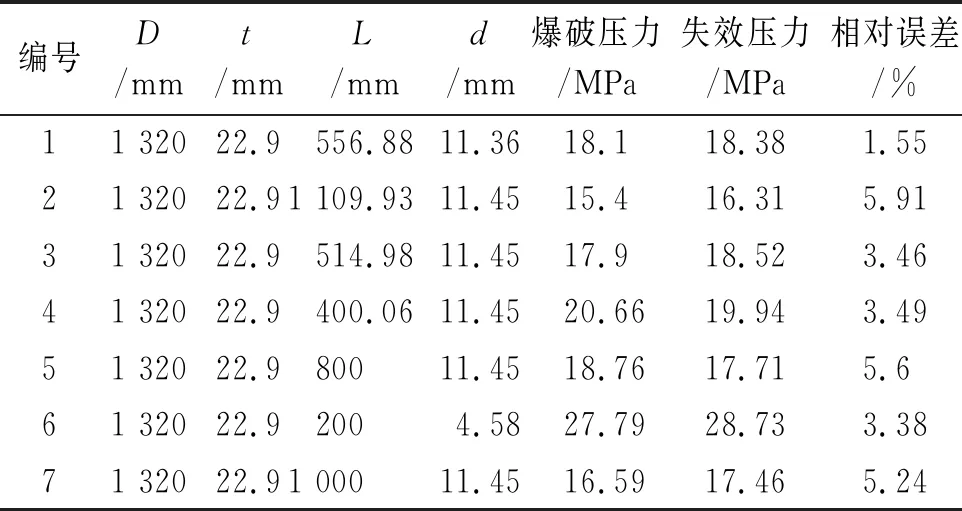

为了验证模型的可行性,收集文献[12-17]中7组含腐蚀缺陷管道爆破试验数据,根据建立的有限元模型,计算含有不同斑块状腐蚀缺陷管道的失效压力。具体参数及分析结果如表2所示,其中D为管道外径,t为管道壁厚,L为腐蚀长度,d为腐蚀深度。

表2 含不同斑块状缺陷的X100钢管的失效压力Tab. 2 Failure pressure of X100 steel pipe with different plaque defects

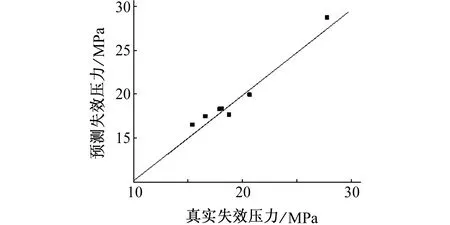

通过有限元模型预测失效压力,并与文献提供的爆破数据(见图4)进行对比,可知根据这7组数据建立有限元模型,所得失效压力值与文献中所选的爆破压力的相对误差均在6%以内,最小相对误差为1.55%,最大相对误差为5.91%,说明建立的非线性有限元模型能较准确地预测X100高钢级腐蚀管道的失效压力,同时验证了建立的非线性有限元模型,网格划分和选择的失效准则等是合理可行的。

图4 失效压力预测值与实测值的对比结果Fig. 4 Comparison results of predicted values and actual measured values of failure pressure

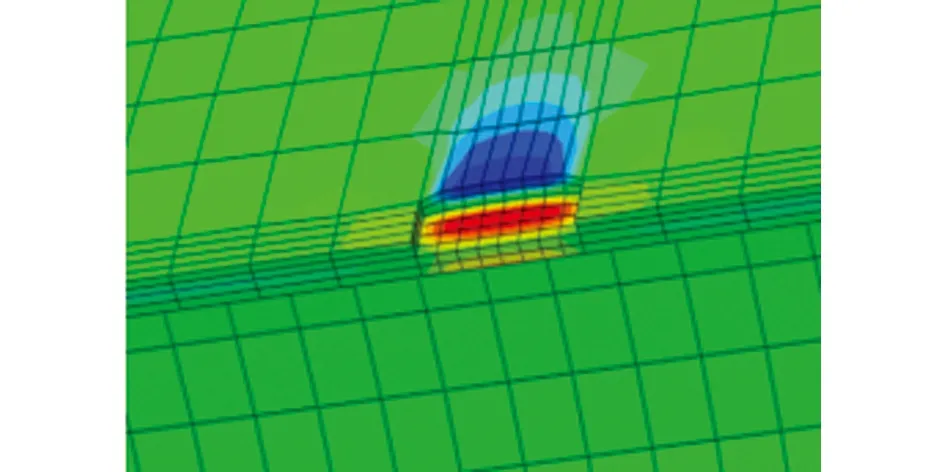

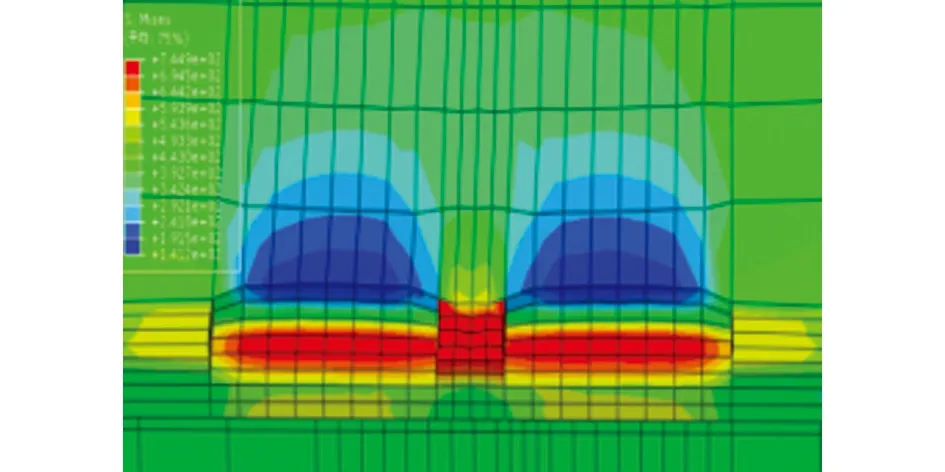

以X100高钢级单蚀、双蚀管道为研究对象,研究不同几何参数腐蚀缺陷对轴向双点腐蚀失效压力的影响。以腐蚀长度L=100 mm,腐蚀深度d=10 mm,双点间距为30 mm工况为例,其等效应力云图如图5所示。

(a) 轴向单点腐蚀

(b) 轴向双点腐蚀图5 轴向单、双点腐蚀缺陷von Mises等效应力图Fig. 5 Von Mises equivalent stress diagram of axial single (a) and double point (b) corrosion defects

3.1 腐蚀深度对失效压力的影响

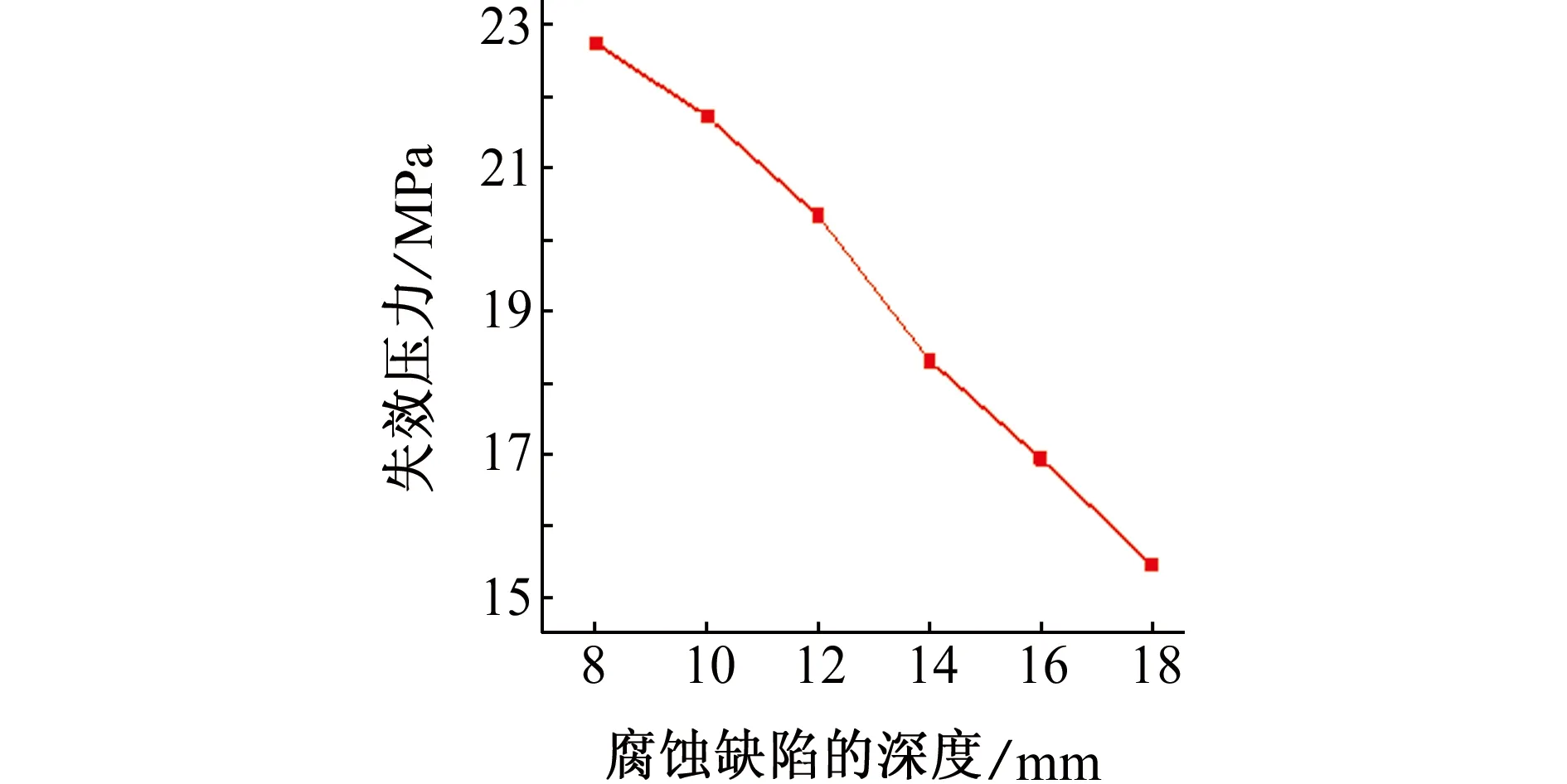

建立管道腐蚀缺陷为斑块状的单、双点腐蚀缺陷模型,其中管径D为1 320 mm,壁厚t为22.9 mm,腐蚀长度L为100 mm。为研究腐蚀深度对失效压力的影响,考虑了管道轴向双点腐蚀深度d分别为8,10,12,14,16,18 mm,间距为30 mm,以及单点腐蚀深分别为10,14,18 mm等9种工况。在此基础上,考虑不同压力的影响,共形成71组单调增加的内压,得到各种工况下的von Mises 等效应力,以及轴向双点腐蚀等效应力等于极限抗拉强度(UTS)时,轴向双点腐蚀的失效压力,如图6所示。

图6 不同腐蚀深度条件下的von Mises等效应力与内压的关系Fig. 6 The relationship between von Mises equivalent stress and internal pressure under different corrosion depth conditions

由图6可见:无论是轴向单蚀还是双蚀,随着腐蚀深度、内压的增大,中间层节点von Mises等效应力均增大。由图7可得,随着轴向双点腐蚀缺陷长度的增大,失效压力减小,当腐蚀深度大于12 mm时,随着腐蚀深度增加失效压力减小的速率增加。腐蚀缺陷深度每增加2 mm,失效压力则会减少1~2.5 MPa。

图7 轴向双点腐蚀缺陷深度与失效压力的关系Fig. 7 Relationship between defect depth of axial double point corrosion and failure pressure

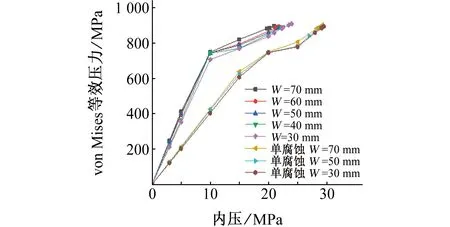

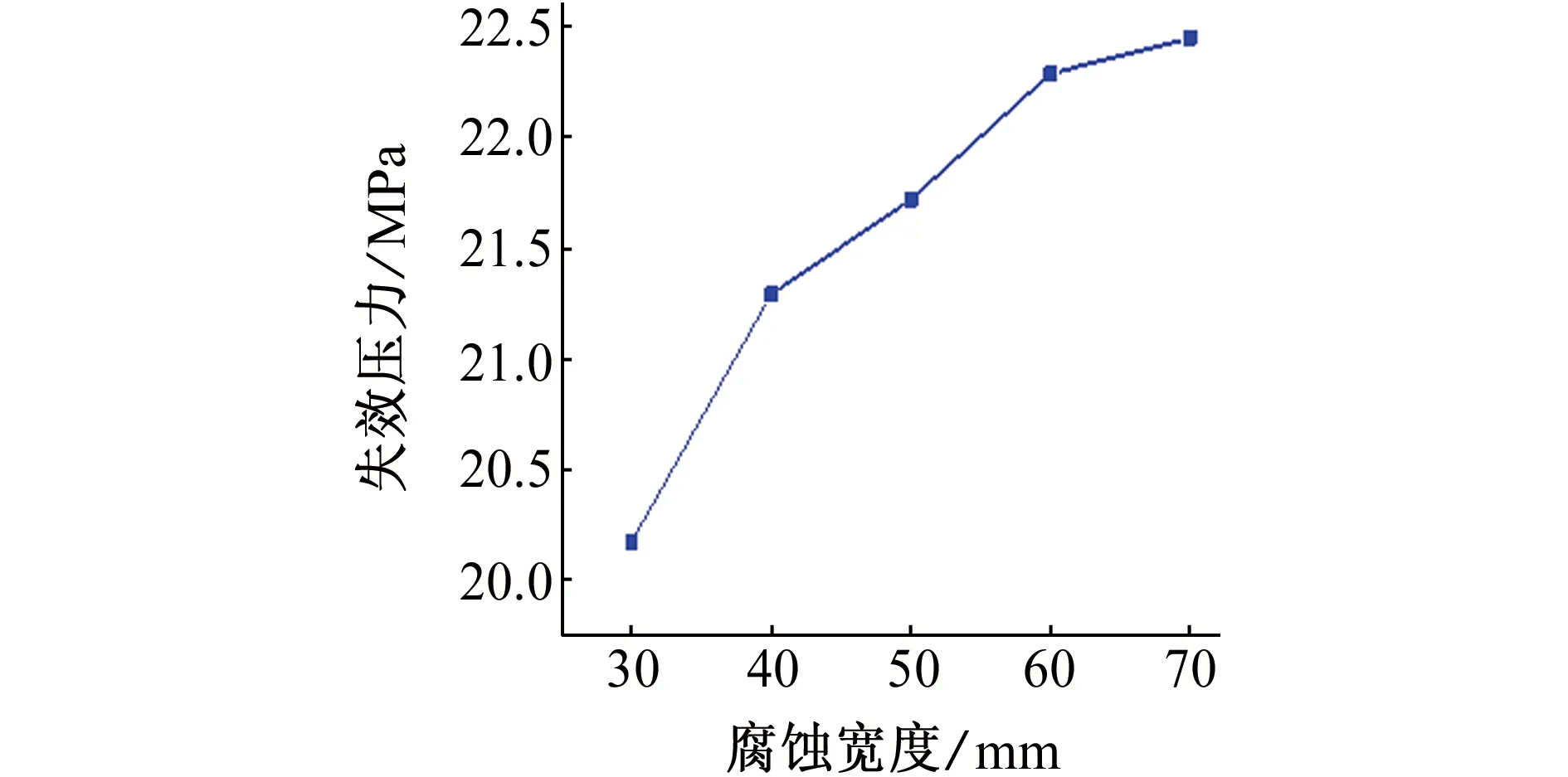

3.2 腐蚀宽度对失效压力的影响

管径D为1 320 mm,壁厚t为22.9 mm,腐蚀长度L为100 mm,腐蚀缺陷深度为10 mm,考虑管道轴向双点腐蚀宽度分别为30,40,50,60,70 mm,间距为30 mm,以及单点腐蚀宽度分别为30,50,70 mm等8种工况。在此基础上,同时考虑不同压力的影响,共形成 73组工况下的von Mises等效应力,以及轴向双点腐蚀等效应力等于极限抗拉强度(UTS)时,轴向双点腐蚀的失效压力,如图8所示。

图8 不同腐蚀宽度条件下的von Mises等效应力与内压关系Fig. 8 Relationship between von Mises equivalent stress and internal pressure under different corrosion width conditions

依据图8,无论是轴向单蚀还是双蚀,随着腐蚀缺陷宽度、内压的增大,中间层节点von Mises等效应力均增大,在其他参数相同的情况下,双点蚀宽度的影响比单点蚀宽度的大得多。由图9可见,随着轴向双点蚀缺陷宽度的增大,失效压力增加,并且增加速率呈递减趋势。腐蚀宽度每增加10 mm,失效压力增加0.1~1 MPa。

图9 轴向双点腐蚀缺陷宽度与失效压力关系Fig. 9 The relationship between the width of the axial double-point corrosion defect and the failure pressure

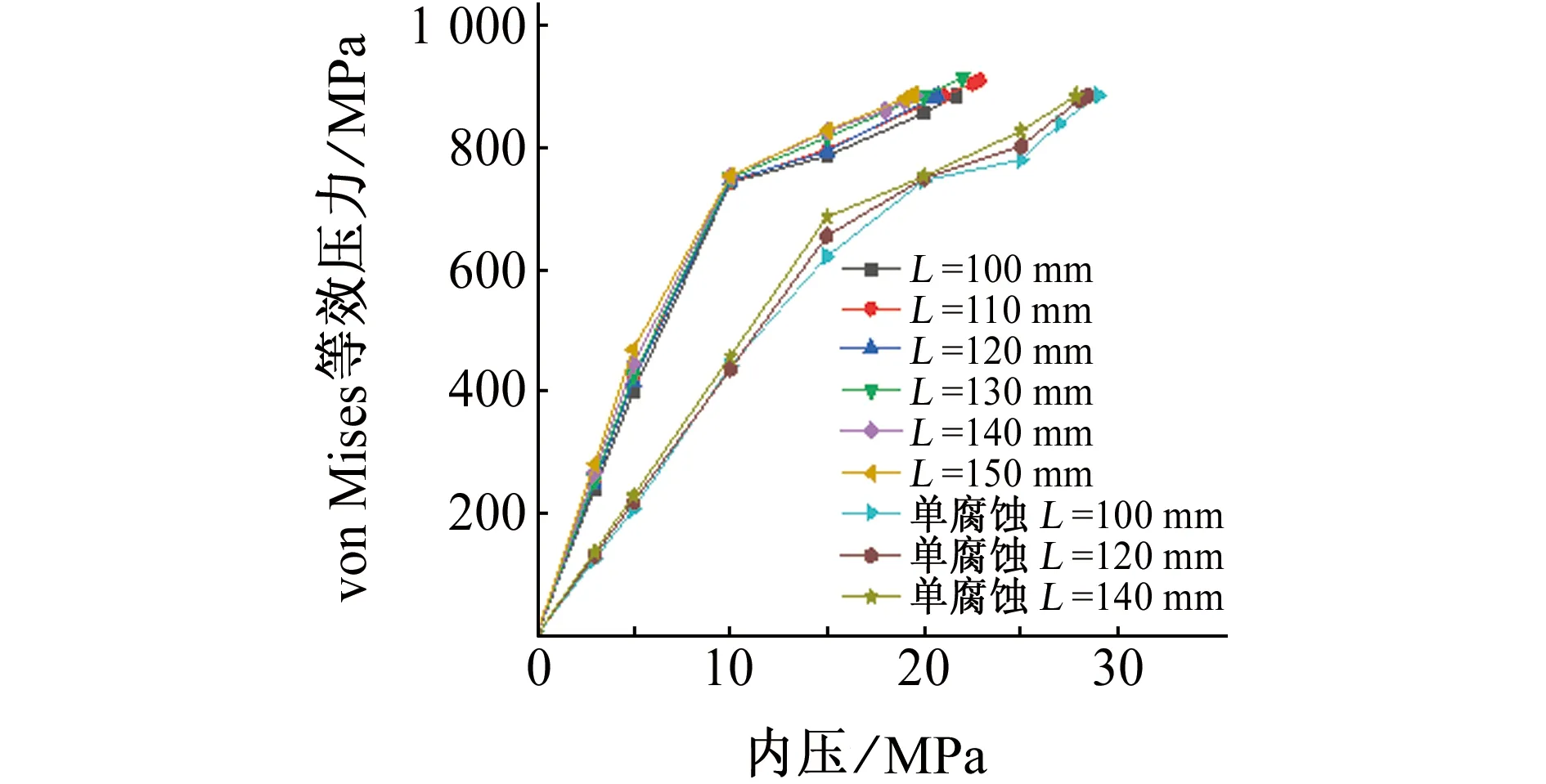

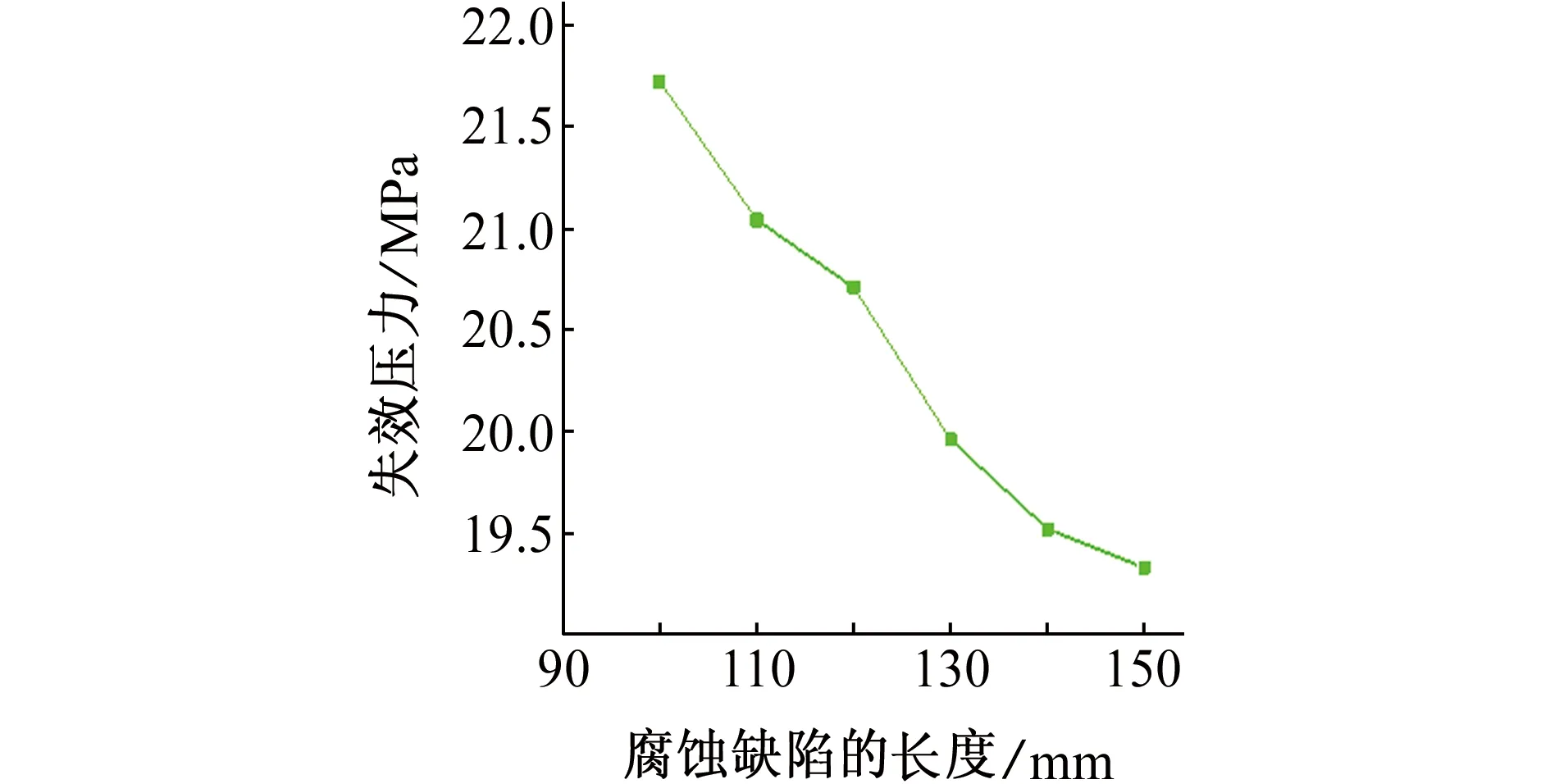

3.3 腐蚀缺陷长度对失效压力的影响

为研究腐蚀长度对失效压力的影响,考虑了管道轴向双点蚀长度L分别为100,110,120,130,140,150 mm,间距为30 mm,以及单点蚀宽度L分别为100,120,140 mm等9种工况,在此基础上,同时考虑不同压力的影响,共形成76工况下的von Mises等效应力,以及轴向双点腐蚀等效应力等于极限抗拉强度(UTS)时,轴向双点腐蚀的失效压力,如图10所示。

图10 不同腐蚀长度条件下的von Mises等效应力与内压关系Fig. 10 Relationship between von Mises equivalent stress and internal pressure under different corrosion length conditions

依据图10,无论是轴向单点蚀还是双点蚀,随着腐蚀缺陷长度和内压的增大,中间层节点von Mises等效应力均会增大。从图11可以看出,随着轴向双点蚀缺陷长度的增大,失效压力减小,并且减少的速率呈现递减趋势。腐蚀缺陷长度每增加10 mm,失效压力减少0.25~0.75 MPa。

图11 轴向双点腐蚀缺陷长度与失效压力关系Fig. 11 The length of the corrosion defect and the failure pressure

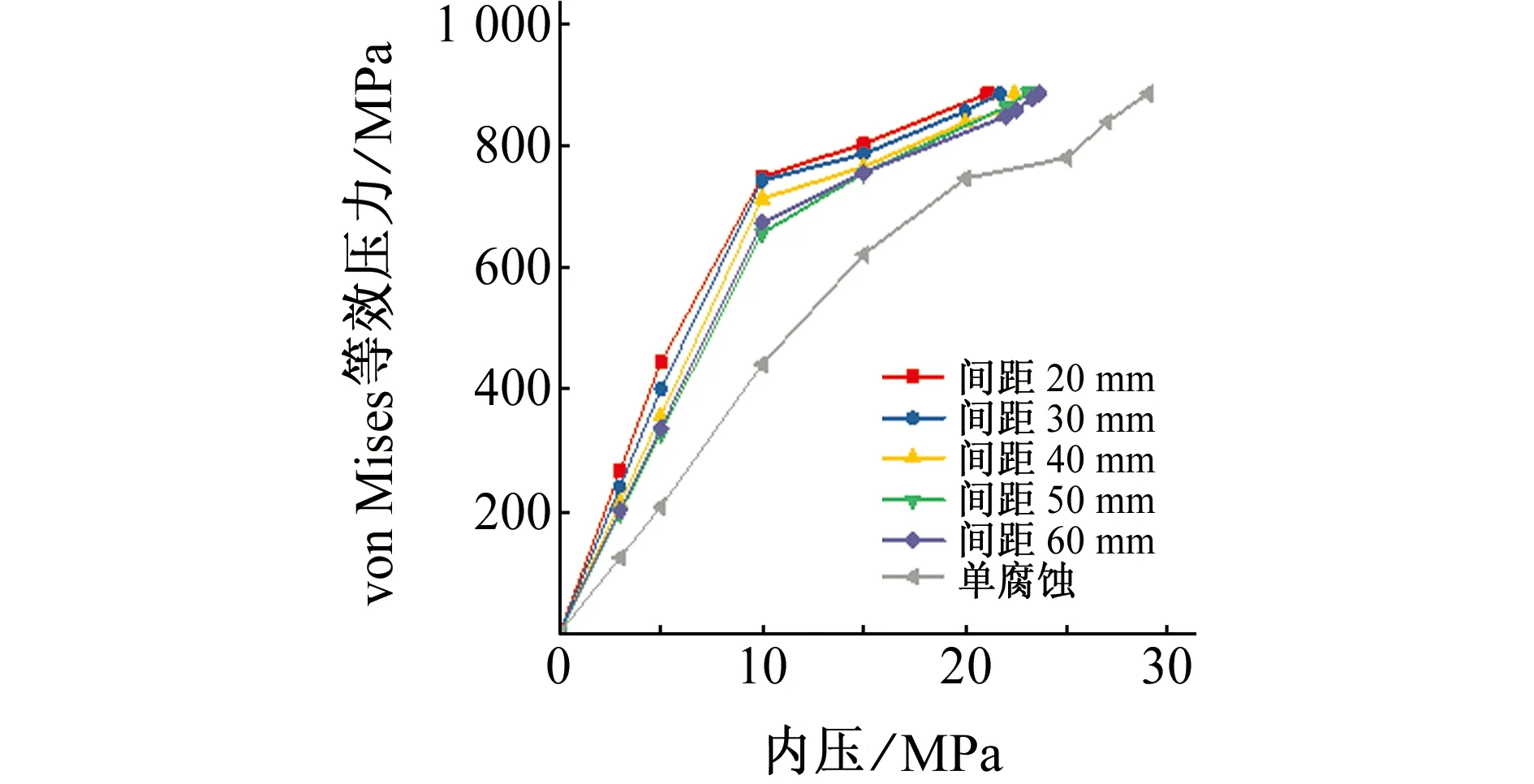

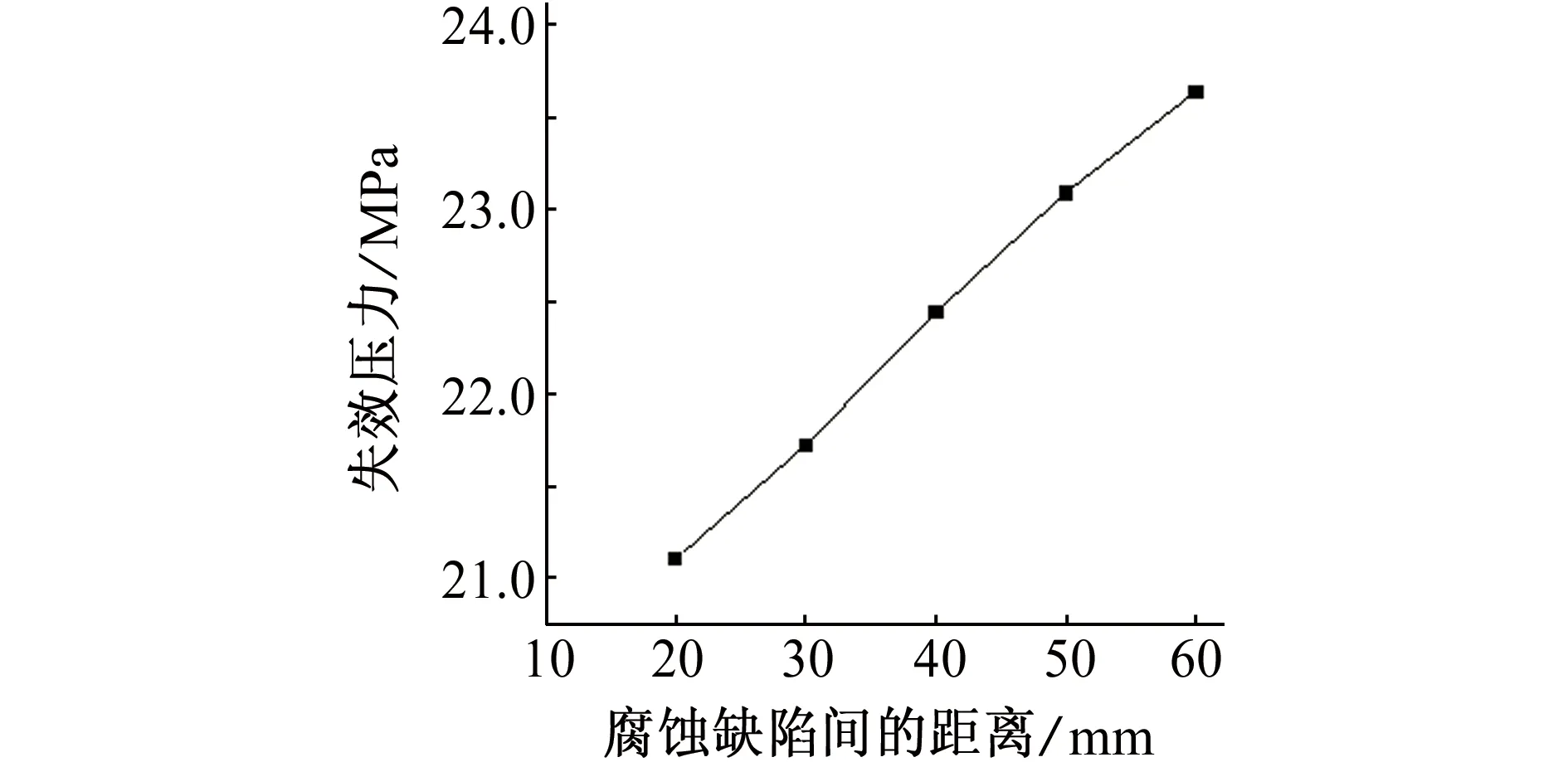

3.4 双点蚀间距对失效压力的影响

为研究双点蚀间距对失效压力的影响,考虑了管道轴向双点蚀间距分别为20,30,40,50,60 mm,以及单点蚀宽度为100 mm等6种工况,在此基础上,同时考虑不同压力的影响,共形成44组工况下的von Mises等效应力,以及轴向双点腐蚀等效应力等于极限抗拉强度(UTS)时,轴向双点腐蚀的失效压力,如图12所示。

图12 不同蚀坑间距条件下的von Mises等效应力与内压关系Fig. 12 Relationship between von Mises equivalent stress and internal pressure under different pit spacing conditions

依据图12,随着轴向双点蚀的间距的减少和内压的增大,中间层节点von Mises等效应力均增大。随着轴向双点蚀缺陷间距的增大,失效压力增大。由图13可见:当蚀坑间距每增大10 mm,失效压力都会增加0.5~0.6 MPa,当蚀坑间距增加到失效压力与单腐蚀的失效压力很接近时,可以认为轴向双点腐蚀之间的距离对其影响较小,可当做单点腐蚀来处理。

图13 轴向双点腐蚀缺陷间距与失效压力关系Fig. 13 Relationship between axial double point corrosion defect spacing and failure pressure

4 结论

(1) 相对于其他参数,轴向双点蚀深度对失效压力的影响最大,同时,随着轴向双点蚀缺陷深度、缺陷长度的增大,失效压力减小,并且减少的速率呈现递减趋势。

(2) 在一定的范围内,轴向双点蚀缺陷的腐蚀宽度对失效压力的影响比单点蚀缺陷的大得多;当腐蚀缺陷之间的距离增加到失效压力与单腐蚀的失效压力很接近时,可以认为轴向双点腐蚀之间的距离对其影响较小,可当做单点腐蚀来处理。