纳滤膜原料卤水pH值调节工艺优化

马春晓,刘文国,赵明荣,王建光,曲晓红

(山东海化股份有限公司纯碱厂,山东 潍坊 262737)

1 背景简介

我厂纳滤卤水精制项目二期项目建成投用后,精制卤水能力达到1 450 m3/h,目前我厂新、老线已全部使用纳滤精制卤水代替海水化盐,化盐后产生的废盐泥大部分集中在新线盐水车间卧螺离心机厂房进行固液分离,回收其中的精制卤水,通过清液泵集中输送至新线盐水工段杂水桶后用于化盐,处理后的废盐泥送至热电公司用于烟气脱硫,实现循环利用。精制卤水较海水相比钙、镁、硫酸根离子等杂质含量减少,使用精制卤水化盐,大大降低了固体原盐用量和盐水精制成本,延长了蒸馏塔运行周期,产生了良好的经济效益。我厂纳滤装置所用原料卤水来自溴素厂提溴素后的卤水,提溴素后卤水pH值约在3~5之间,如果直接用于纳滤装置使用,一是加快后续工艺设备的腐蚀速度,二是造成PX能量转换器失效,用于盐场晒盐的一级纳滤浓水和精制卤水串流,纳滤机台化学清洗药剂用量增加,严重时导致纳滤膜结垢,对纳滤膜造成不可逆的破坏,而更换纳滤膜除了会增加不菲的备品备件费用外还会引起后续工序指标连锁波动,对整个纯碱生产系统造成很大的不良影响。

通过较长时间的实践摸索,我们发现当卤水pH值控制在6.4~6.9范围内时,可确保纳滤装置较长时间的连续高效运转。因此,通过工艺改造使纳滤膜原料卤水稳定在适宜的pH值范围内,是提升纳滤装置运行周期和工作效率的有效手段之一。

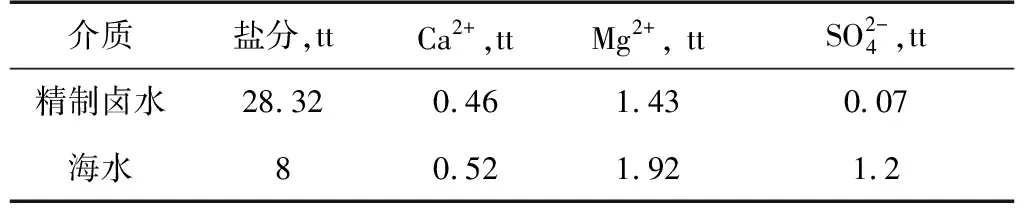

表1 精制卤水、海水成分含量对比表

2 卤水pH值调节工艺方案优化

2.1 使用废盐泥调节卤水pH值

我们最初采用了在卤水中添加氢氧化钠的方法来实现对纳滤膜原料卤水PH值的调节,但是由于氢氧化钠呈强碱性,其加入量波动会对卤水的pH值产生较大影响。在实际操作中为使反应充分而超过理论量加入的部分必然会引起pH值的上升,超出纳滤工序要求的原料卤水PH值控制范围,反而缩短核心部件纳滤膜的使用寿命,严重时会造成整个纳滤工序运行周期大幅缩短;另外氢氧化钠具有很强的吸水性和潮解性,不易存放、需要增加化药装置等附属设备,同时添加氢氧化钠会导致纯碱生产成本升高。

鉴于以上问题我们进行了工艺优化,改用废盐泥作为中和剂,“以废治废”来调节提溴后原料卤水的酸度,废盐泥呈弱碱性,对pH值影响不大,相对于使用氢氧化钠,使用废盐泥调节PH值的成本明显降低。

该流程在投用初期使用效果较好,但是经过长期运行后其弊端逐步体现,由于我厂所用原盐来源比较杂,原盐的品质波动大,废盐泥成分也随之波动,其中所含的泥沙和氢氧化镁的量十分不稳定,引发卤水PH值波动较大,溴素厂卤水池清理频次增加,固体废弃物排放量增加等问题出现,从而造成溴素厂至纳滤装置的卤水输送量不稳,纳滤工序频繁开停车,精制卤水产量难以持续高产及生产成本增加,不利于我厂盐水精制工序指标稳定和相关消耗当量的控制。

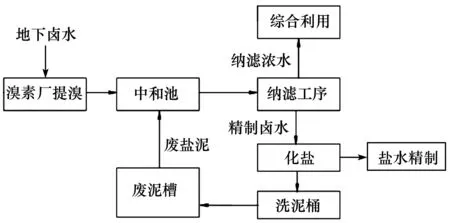

图1 原有废盐泥调节卤水pH值流程

2.2 工艺流程优化

目前,随着我厂废砂综合利用项目投用,电石泥每天的用量达到2 700 t,较之以前增加了约1.7倍,石灰杂水仅占5.28%左右,用量很小,因为石灰杂水来自由老线石灰工序送来的废砂和杂水混合进行湿法球磨,与电石渣和温海水一同进入化灰机混合配制灰乳溶液,筛分后的成品灰乳送至新线石灰化灰工序,固其成分稳定性高且泥沙含量少,经过除砂器简单处理后即可保证除去大部分泥沙等大颗粒物,因此更加适合作为卤水pH值调节剂。

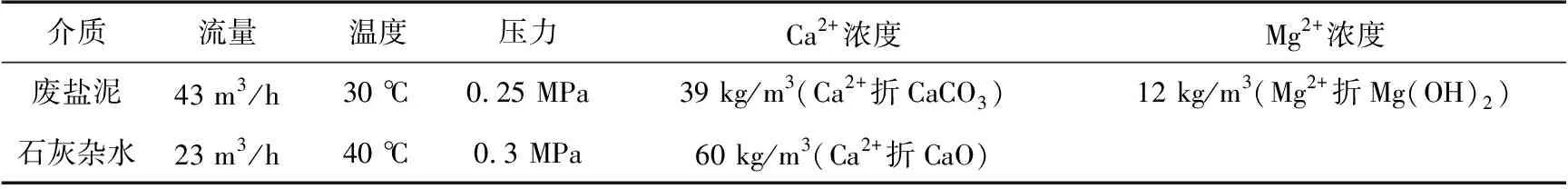

表2 废盐泥、石灰杂水数据对比表

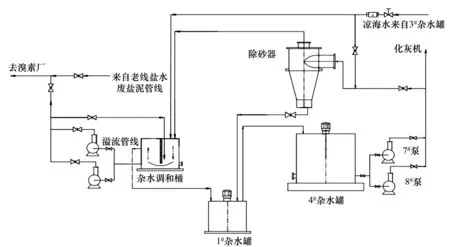

我们在石灰车间新建配套装置,工艺流程简述如下:从4#杂水罐7#、8#杂水泵出口管线引出杂水至新增的除砂器入口,除砂后的杂水从顶部溢流进杂水调和桶与3#杂水罐来的凉海水调节浓度后经离心泵输送到原有废盐泥管线送至溴素厂,原有废盐泥管线布置流量计与7#、8#杂水泵实现连锁控制,保证外送杂水流量稳定,除砂器底部的废砂、杂水调和桶的溢流杂水排入1#杂水罐后经原有泵排入4#杂水罐并入原流程。

图2 改造后石灰杂水调节卤水pH值工艺流程图

凉海水添加量计算:

我厂石灰杂水含Ca(OH)2浓度为111 g/L,加凉海水调和后的Ca(OH)2浓度为18.5 g/L;杂水取用量设计值为8 m3/h,除砂后杂水量取5 m3/h;溴素厂外送量为4 000 m3/h,未调节前卤水pH值为2.5,调节后卤水pH值为7.0。

计算得出凉海水添加量大约为25.3 m3/h,外送溴素厂杂水量约为30.3 m3/h。

3 优化结果

项目投用后,溴素厂卤水池清理频次及固体废弃物排放量明显降低,溴素厂外送纳滤装置的卤水量得到大幅提升,其中钙、镁离子含量降低,可减少纳滤膜化学清洗频次,延长纳滤膜使用寿命,稳定纳滤精制卤水产量,降低生产盐耗,优化工艺指标,提升市场竞争力。

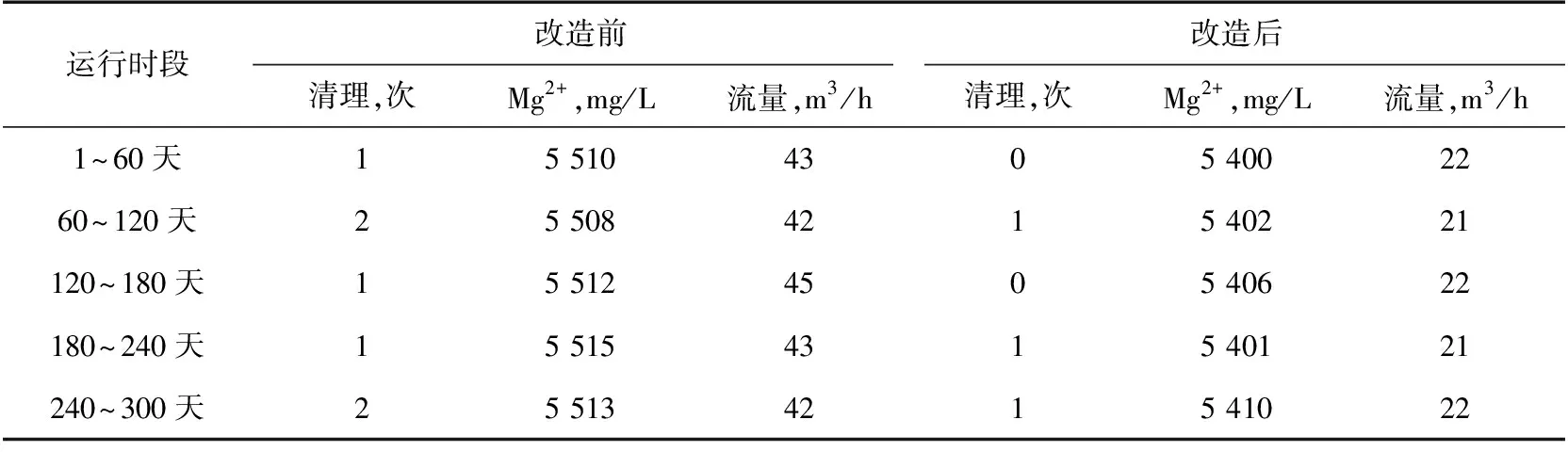

表3 工艺优化前后卤水池运行周期对比

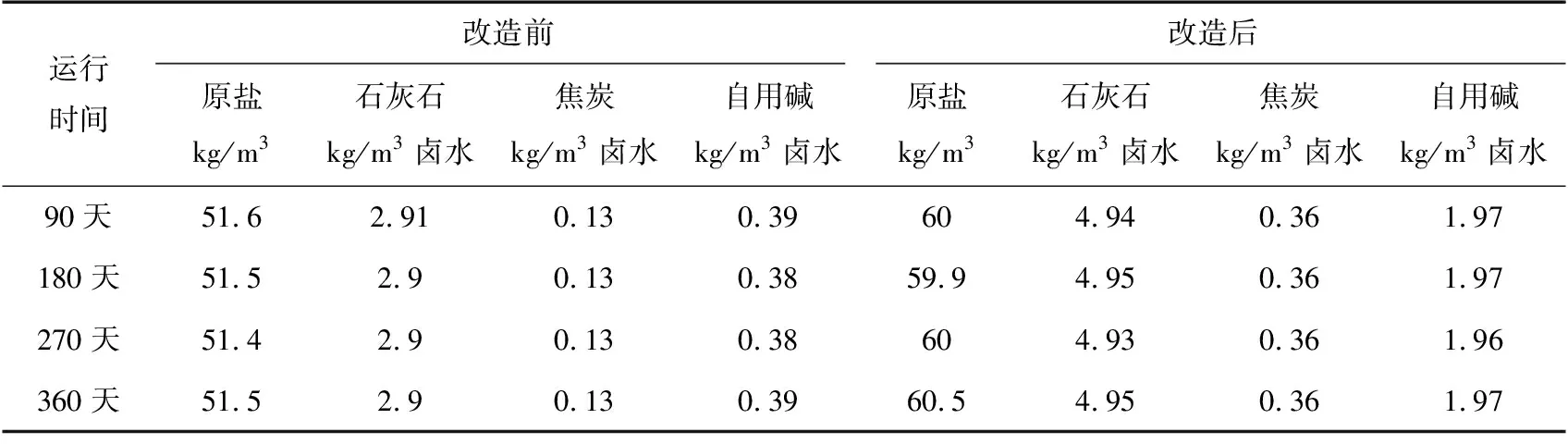

表4 工艺优化前后原材料消耗折吨碱对比

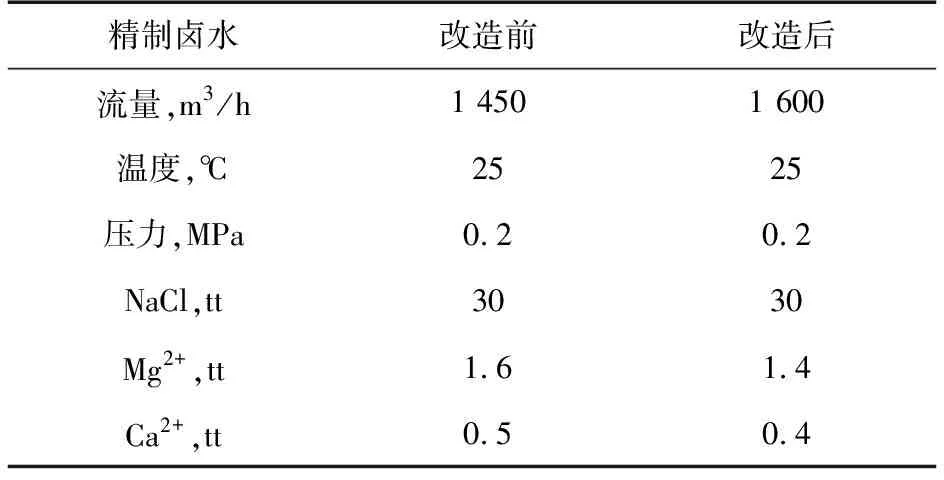

表5 工艺优化前后精制卤水产量数据对比

通过上述数据对比可看出,工艺优化后我厂吨碱石灰石用量降低4.94 kg/m3、原盐用量降低60 kg/m3、焦炭用量降低0.36 kg/m3,自用碱用量降低1.97 kg/m3,每年可创造综合经济效益约200万元,经济效益十分明显。

4 结 语

将石灰杂水预处理后用于调节卤水pH值的工艺有效实现了进纳滤膜卤水pH值的有效控制,大大延长了溴素厂卤水池运行周期,稳定了纳滤装置的取水量及水质,延长纳滤膜使用寿命的同时为纳滤装置长周期满负荷、高效运行创造了有利条件,我厂纯碱制造成本也得到了进一步降低。