显微结构对Si3N4力学性能和热导率的影响分析

李建斌 鲁欣欣

摘要:以MgSiN2、Y2O3和Yb2O3为添加剂,通过1 800 ℃热压烧结制备Si3N4陶瓷,研究显微结构对Si3N4力学性能和热导率的影响。结果表明,不同烧结助剂制备的Si3N4的相对密度均在99%以上。分别添加MgSiN2、Y2O3和Yb2O3的Si3N4样品,晶粒尺寸依次降低,并且断裂韧性、抗弯强度和热导率均依次降低。高长径比的长棒状β-Si3N4晶粒能增加Si3N4材料的抗弯强度和断裂韧性。采用MgSiN2作为烧结助剂促进Si3N4晶粒生长,Si3N4的热导率较高。以MgSiN2作为添加剂的Si3N4具有较好的性能,其热导率、抗弯强度和断裂韧性分别为64.37 W·m-1·K-1、840 MPa和6.96 MPa·m1/2,满足绝缘散热基板的需求。

关键词:氮化硅(Si3N4);热压烧结;断裂韧性;抗弯强度;热导率

0 引言

Si3N4陶瓷具有优秀的力学性能、热学性能和化学稳定性,被广泛应用于机械加工、汽车、航空航天、电子电路等领域,如切削刀具、散热基板等。

Si3N4为共价键陶瓷,自扩散系数低。一般通过添加烧结助剂与Si3N4表面的SiO2反应形成液相,提高传质速率,同时相变增加反应驱动力[1],实现Si3N4材料的致密化。在高性能Si3N4中,气孔是材料内部缺陷,严重影响材料的导热性能和力学性能。热压烧结是制备致密Si3N4的有效方法,在烧结过程中,机械压力作用于材料上,增加烧结驱动力,Si3N4陶瓷的相对密度较高,力学性能较好。当采用不同烧结助剂时,不仅会影响Si3N4材料的致密化过程,而且会形成不同的微观结构。Si3N4的性能和显微组织息息相关,长棒状β-Si3N4晶粒具有增强增韧的作用,使Si3N4具有更高的抗弯强度和断裂韧性,并且高纯的大晶粒和加强晶粒之间的接触有利于提高Si3N4热导率[2]。可见,通过烧结助剂调控显微结构可以增强Si3N4材料的性能。

本次实验分别以MgSiN2、Y2O3和Yb2O3作为烧结助剂,热压烧结制备Si3N4陶瓷,研究显微结构对Si3N4陶瓷力学性能和热导率的影响。

1 实验

1.1 样品的制备

以α-Si3N4粉体(E-10,UBE株式会社)为原料,添加剂为MgSiN2(福建美士邦精细陶瓷科技有限公司)、Y2O3和Yb2O3(北京兴荣源科技有限公司)。将原料α-Si3N4和添加剂(MgSiN2、Yb2O3和Y2O3)按92:8的比例混合。混合粉体经球磨6 h后,用旋转蒸发仪干燥,然后将混合粉体100目过筛。通过热压烧结制备Si3N4材料,从1 400 ℃升温至1 800 ℃,同时单向机械压力从0 MPa加至30 MPa,最后在30 MPa单向压力下1 800 ℃热压烧结3 h,N2气氛作为保护气。将样品分别命名为S-Mg、S-Y和S-Yb。

1.2 测试与分析

采用阿基米德排水法测量以上热压烧结制备的Si3N4样品密度,采用三点抗弯法测量Si3N4陶瓷的强度,采用压痕法测量Si3N4陶瓷样品的断裂韧性,采用X射线衍射仪(D8,Advance,BRUKER)对试样进行物相分析,使用场发射扫描电镜(Nova NanoSEM 430,FEI)对样品的表面进行形貌表征,采用激光闪光热分析仪(LFA447,NETZSCH Instruments Co. Ltd)测量样品的热扩散系数α。热导率κ通过公式κ=ρCpα计算,其中ρ为烧结后样品的密度,Cp为比热容,使用定值0.68 J·g-1·K-1。

2 结果与讨论

2.1 相对密度

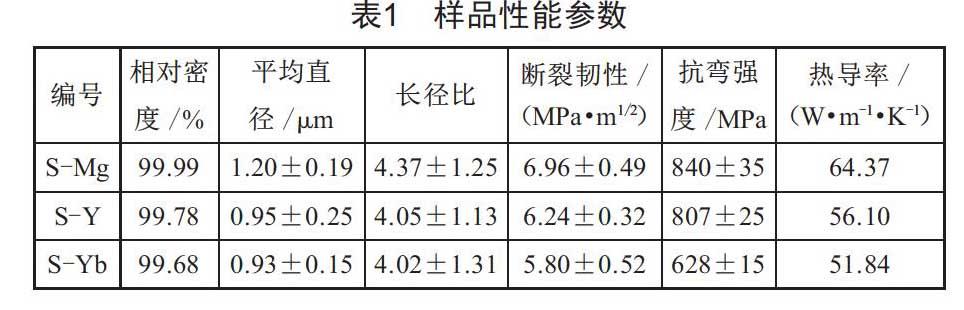

表1列出了样品S-Mg、S-Y和S-Yb的性能参数,包括相对密度、平均直径、长径比、断裂韧性、抗弯强度和热导率。

由表1可知,通过1 800 ℃热压烧结,Si3N4样品的相对密度均超过99%。热压烧结Si3N4时,在机械压力的作用下,烧结试样被挤压,增加了烧结驱动力,消除了气孔,强化了Si3N4致密化过程。所以,采用MgSiN2、Y2O3和Yb2O3等烧结助剂,通过热压烧结可以制备高相对密度的Si3N4陶瓷。

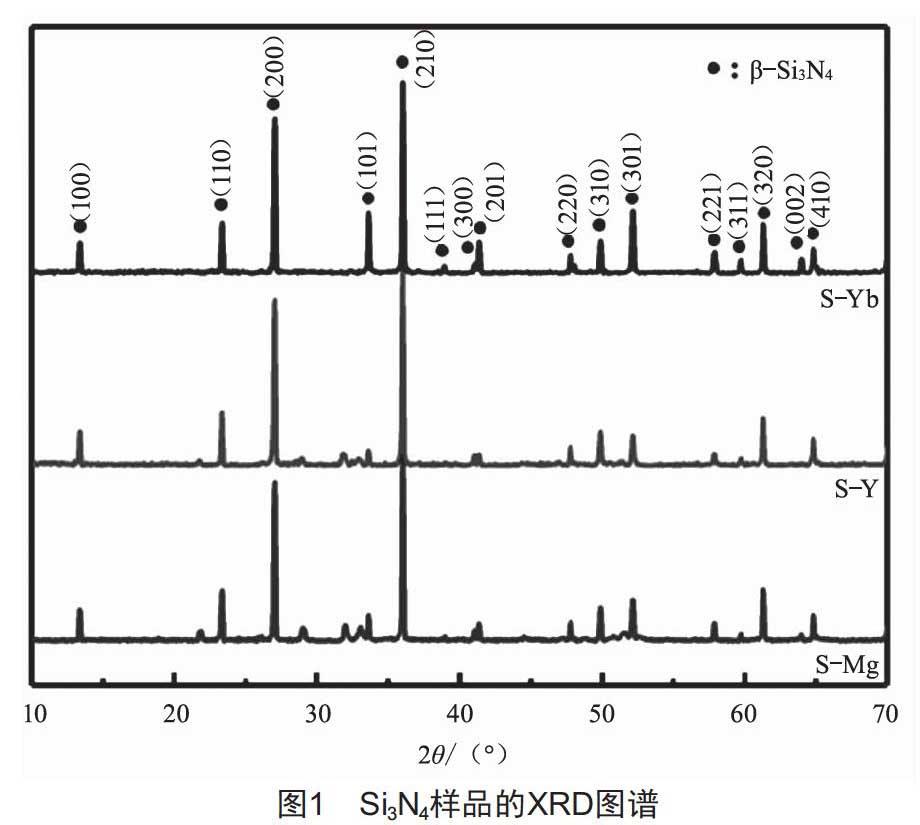

2.2 相组成

图1为热压烧结Si3N4样品的XRD图谱,可以看出,Si3N4样品中的α-Si3N4已经完全相转化为β-Si3N4。在烧结过程中,添加剂和Si3N4表面的SiO2反应形成液相,α-Si3N4溶解到高温液相,然后再析出β-Si3N4。MgSiN2、Yb2O3和Y2O3对Si3N4相变有较好的促进作用。

2.3 显微结构

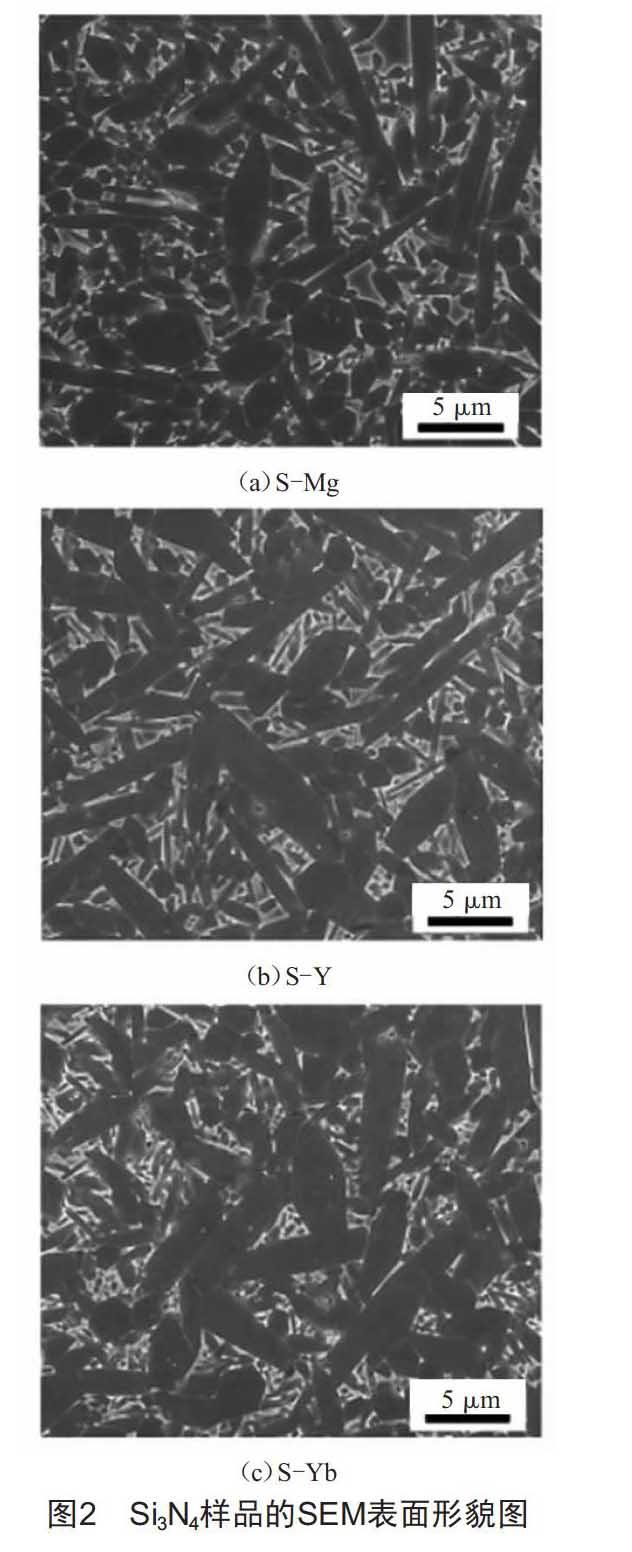

图2是热压烧结Si3N4样品的SEM图。样品S-Mg、S-Y和S-Yb均可以清晰地分辨出长棒状β-Si3N4晶粒,同时大晶粒镶嵌在细小基体晶粒中。Si3N4晶粒的生长缩小了晶界的空间,晶界相多位于多晶交叉处。

表1列出了Si3N4样品的平均晶粒尺寸和长径比。样品S-Mg的平均晶粒尺寸和长径比均最大,S-Y次之,S-Yb最小。添加MgSiN2可以促进Si3N4晶粒的生长,这是由于在高温烧结制备Si3N4时,添加MgSiN2形成的液相中N的溶解度较高,高N/O比有利于Si3N4相变和晶粒生长。

2.4 力学性能

Si3N4样品的力学性能如表1所示,添加MgSiN2的样品S-Mg抗弯强度最高(840 MPa),添加Y2O3的样品S-Y(807 MPa)抗弯强度高于S-Yb(628 MPa)。结合圖2可知,在Si3N4陶瓷材料中形成高长径比的长棒状β-Si3N4晶粒,可以提高Si3N4的强度[3]。比较各样品的晶粒尺寸发现,晶粒的长径比越大,Si3N4的抗弯强度越高。

样品S-Mg、S-Y和S-Yb的断裂韧性依次降低,其中样品S-Mg达到6.96 MPa·m1/2。Si3N4样品的裂纹扩展图如图3所示。样品S-Mg中,添加MgSiN2作为烧结Si3N4的烧结助剂,弱化了Si3N4晶界,裂纹扩展以沿晶断裂为主,同时Si3N4晶粒的长径比较大,促进了裂纹的偏转和桥接,提高了Si3N4的断裂韧性[4]。而添加Yb2O3的样品S-Yb的裂纹基本以穿晶断裂为主,这将导致断裂韧性降低。

2.5 热导率

热压烧结Si3N4样品的热导率如表1所示,其中样品S-Mg的热导率最高,为64.37 W·m-1·K-1,而S-Y和S-Yb较低,分别为56.10 W·m-1·K-1和51.84 W·m-1·K-1。Si3N4热导率的主要影响因素包括晶格氧含量、晶界相含量、成分以及分布状态[5]等。分别添加MgSiN2、Y2O3和Yb2O3热压烧结制备Si3N4陶瓷的平均晶粒直徑在1 μm左右,当晶粒尺寸较小时,Si3N4陶瓷的热导率不仅受到晶格氧含量的影响,而且会受到晶粒尺寸的影响。添加稀土氧化物作为Si3N4的烧结助剂,可以减少Si3N4晶格氧含量,提高Si3N4的热导率[6],对于添加Y2O3和Yb2O3的样品S-Y和S-Yb,晶粒尺寸越大,Si3N4的热导率越高。非氧化物MgSiN2作为烧结助剂,促进了Si3N4晶粒生长,净化了Si3N4晶格,晶粒尺寸较大,晶界相多位于多晶交叉处,Si3N4的热导率较高。通过添加MgSiN2、Y2O3和Yb2O3作为烧结助剂制备的高导热、高强韧Si3N4陶瓷满足大功率电子元器件的散热基板要求。

3 结论

通过添加MgSiN2、Y2O3和Yb2O3作为烧结助剂,热压烧结制备Si3N4陶瓷,研究显微结构对Si3N4力学性能和热导率的影响,得出以下结论:

(1)在1 800 ℃热压烧结后,Si3N4陶瓷致密度均达到99%以上,并且完全相变。

(2)添加MgSiN2能有效弱化Si3N4晶界,提高Si3N4的韧性,达到6.96 MPa·m1/2,同时高长径比晶粒能提高Si3N4的强度,达到840 MPa。

(3)MgSiN2能促进晶粒生长,Si3N4热导率较高,为64.37 W·m-1·K-1。

[参考文献]

[1] 徐鹏,杨建,丘泰.高导热氮化硅陶瓷制备的研究进展[J].硅酸盐通报,2010,29(2):384-389.

[2] WANG W D,YAO D X,CHEN H B,et al.ZrSi2-MgO as novel additives for high thermal conductivity of β-Si3N4 ceramics[J].Journal of the American Ceramic Society,2020,103(3):2090-2100.

[3] 张洁,宁晓山,吕鑫,等.含稀土助烧剂氮化硅陶瓷的热导率、强度及电学性能[J].稀有金属材料与工程,2008,37(S1):693-696.

[4] 豆高雅.自增韧氮化硅陶瓷的制备与性能研究[J].陶瓷,2019(9):53-62.

[5] 刘雄章,郭冉,李青达,等.高热导率氮化硅散热基板材料的研究进展[J].陶瓷学报,2018,39(1):6-12.

[6] KITAYAMA M,HIRAO K,WATARI K,et al.Thermal Conduc-

tivity of β-Si3N4:III,Effect of Rare-Earth(RE=La,

Nd,Gd,Y,Yb,and Sc) Oxide Additives[J].Journal of the American Ceramic Society,2004,84(2):353-358.