海底钻机钻杆辅助接卸装置的研制

刘广治

(北京探矿工程研究所,北京 100083)

0 引言

占地球表面积71%的海洋蕴藏着丰富的重要战略资源,为国家经济发展和国防建设所必需。目前,陆上资源消耗严重,深海资源勘探迫在眉睫。随着深海高技术装备的迅猛发展,深海资源勘探进入了全面发展的阶段。我国在海洋拥有超过16万平方公里的矿区,矿区包括多金属结核、富钴结壳和硫化物等,是经济发展和国防建设不可或缺的潜在矿产资源。然而,在大规模开采之前必须开展前期的取样分析,完成规模、储量、成分、前景、环境评估等工作,这些工作主要需要海底钻机来完成。

海底钻机以其钻探成本低、效率高,产品扰动小、易保压,设备体积小、易操作,船舶适应能力强等优点,已成为海底资源勘探、海洋地质调查以及海洋科学考察不可或缺的重要技术装备,得到了世界海洋强国的重视和应用。

海底钻机是一种钻探系统完全工作于海底的钻探设备,水下工作时与母船仅靠一条具有承载能力的脐带缆实现远程控制。海底钻机在选定站位作业必须一次成功取出合格样品,否则还需要重新选址,重新收放,收放以及作业选址等花费的时间比钻机实际工作的时间要多得多。因此,要求海底钻机实际作业的各个环节必须可靠。

海底钻机在实际作业中,钻杆接卸的可靠性是影响海底钻机整体作业可靠性的一个关键环节。尤其在大钻深作业中,钻杆的接卸要重复很多次,每次都需要机械手能够准确无误地送到指定位置,这在实际操作中很难保证,一旦钻杆的接卸因为送钻位置误差导致钻杆接不上或卸不下来,就必须回收海底钻机。因此有必要研制一种海底钻机的钻杆辅助接卸装置,用来消除钻杆多次接卸后,机械手送钻的位置误差,保证海底钻机钻杆接卸的可靠性。

1 海底钻机钻杆辅助接卸装置需要解决的问题

(1)大钻深时,钻杆的接卸过程要重复多次。机械手在协助反复接卸钻杆时,如果不能保证钻杆始终能够送到准确位置,存在偏差时需要施加给动力头主轴额外的力强行连接钻杆螺纹,偏差越大,额外施加的力就越大,会给钻杆螺纹和动力头主轴转接头螺纹造成损伤,导致事故。因此,海底钻机钻杆辅助接卸装置必须能够消除机械手的送钻误差。

(2)当即将接入新钻杆上端与动力头连接后,新钻杆处于一端固定一端自由的状态,新钻杆的自由端易受到洋流等外力影响偏离原来位置,钻杆越长,影响越大。即将接入的新钻杆的自由端很难与上一根钻杆的上端对中连接。因此,海底钻机钻杆辅助接卸装置在接卸新钻杆时,必须能够对新钻杆的上下移动进行导向。这样可以保证当新钻杆上端与动力头主轴连接后,另一端穿过导向装置,依靠导向装置限制钻杆在外力作用下的偏离距离,保证新钻杆能够始终与动力头主轴的同轴度在设计范围内。

(3)卸扣时,若直接采用动力头反转卸扣,不能保证被卸钻杆下端扣先被松开,因此需要设计一个机构,先将被卸钻杆下端松扣,然后再利用动力头反转保证被卸钻杆下端扣先被卸开。

(4)为保证新钻杆与上根钻杆可靠地接卸,上根钻杆暴露于孔口位置的部分也需要保证与动力头主轴的同轴度在设计范围内。若直接采用夹持器夹持,会因夹持器两端液压缸不同步,造成夹持位置偏离与动力头主轴的同轴位置,造成新钻杆下接头和上根钻杆的上接头之间接卸困难。因此,海底钻机钻杆辅助接卸装置还需要对上根钻杆强制对中,保证夹持器的夹持位置在设计位置。

(5)海底钻机钻杆的辅助接卸装置不能妨碍动力头的行程和增加钻机的整体高度以及重量,否则会对母船的配套设施提出更高的要求。

2 海底钻机钻杆辅助接卸装置设计方案

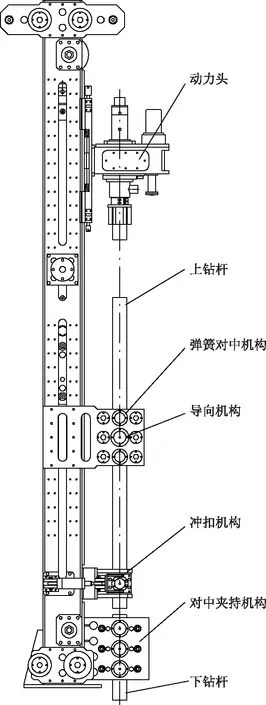

针对以上需要解决的问题,海底钻机辅助接卸装置应具备相应的功能。因此,海底钻机钻杆辅助接卸装置需要具备消除送钻位置误差,钻杆上下移动能够导向,被卸钻杆下端扣先卸开,能够保证孔口位置的钻杆与动力头主轴同轴度在设计范围内等功能。根据这些功能的要求,作者提出了相应的设计方案,结构如图1所示,主要由弹簧对中机构、导向机构、冲扣机构和对中夹持机构组成。

图1 海底钻机钻杆辅助接卸装置结构图Fig.1 Structural drawing of auxiliary loading and unloading device for drill pipe of subsea drilling rig

3 海底钻机钻杆辅助接卸装置各个机构的构成和工作过程

3.1 弹簧对中机构

海底钻机钻杆辅助接卸装置中的弹簧对中机构主要由两侧的对中液压缸、导向限位组件、弹簧对中组件和卡瓦组成,见图2。

图2 弹簧对中机构Fig.2 Spring centering mechanism

弹簧对中机构的工作过程:正常钻进时,弹簧对中机构不起作用,两侧对中液压缸均处于全缩状态,此时不影响动力头上下运动;接卸钻杆时,若机械手送钻杆的位置正好为设计位置时,两侧弹簧压缩量一致,弹簧作用于卡瓦,从而卡住钻杆。当机械手送钻杆的位置存在偏差时,弹簧对中机构先在机械手实际送钻位置夹住钻杆,机械手松开钻杆后,由于两侧弹簧的压缩量不一致,在弹簧力的作用下钻杆自动回到设计位置。

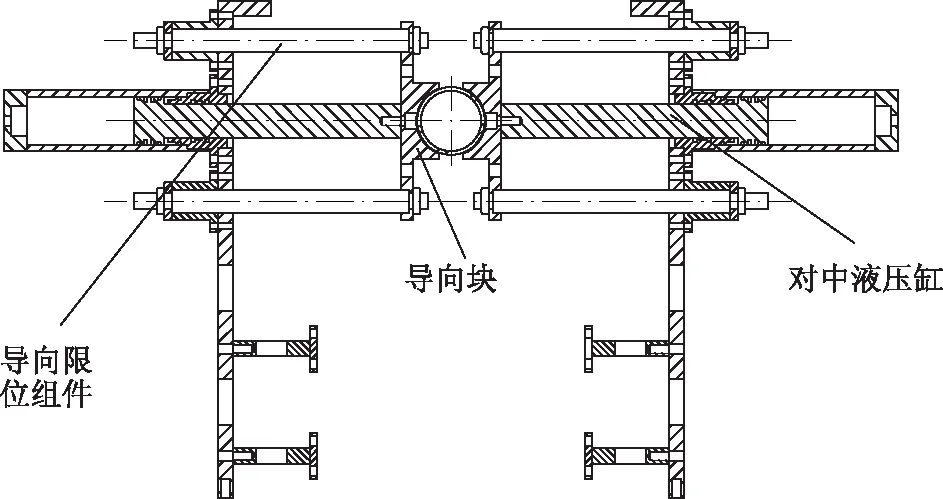

3.2 导向机构

海底钻机钻杆辅助接卸装置中的导向机构主要由两侧的对中液压缸、导向限位组件、导向块组成,如图3所示。

图3 导向机构Fig.3 Guide mechanism

导向机构的工作过程:正常钻进时,导向机构不起作用,两侧对中液压缸均处于全缩状态,此时不影响动力头上下运动;当动力头与钻杆上端连接后,弹簧对中机构中的对中液压缸活塞杆全部缩回,动力头带动钻杆向下移动,此时导向机构两侧的导向块组成的圆的直径稍大于钻杆外径,为钻杆的移动导向,避免出现钻杆一端固定另一端自由的状态,保证钻杆在移动过程中与动力头的同轴度在控制范围内。为了降低导向块的摩擦系数,导向块采用尼龙材料。

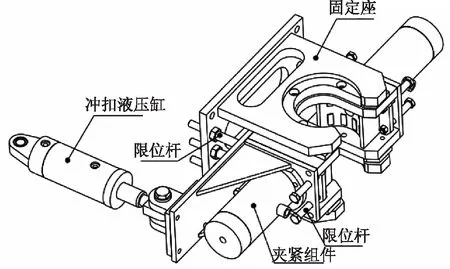

3.3 冲扣机构

海底钻机钻杆辅助接卸装置的冲扣机构主要由冲扣液压缸、夹紧组件和固定座组成,如图4所示。

图4 冲扣机构Fig.4 Punching mechanism

冲扣机构的工作过程:夹紧组件用于夹住钻杆,夹紧组件可沿着固定座上中心孔旋转,冲扣液压缸用于提供卸扣力。夹紧组件上的限位杆用于保证夹紧组件两侧液压缸活塞杆的最终位置一致,避免液压缸速度不同步造成的夹紧钻杆的位置不在设计位置,即夹紧钻杆的位置不是由液压缸的行程决定,而是由限位杆限位位置决定。固定座上的限位杆用于保证夹紧组件不工作时处于设计位置。

3.4 对中夹持机构

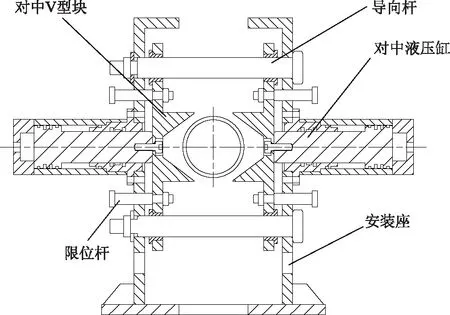

海底钻机钻杆辅助接卸装置中的对中夹持机构主要包括对中组件和夹持组件,其中对中组件主要由对中液压缸、安装座、导向杆、限位杆以及对中V型块,如图5所示。夹持组件主要由夹持液压缸、安装座、导向杆、限位杆和卡瓦组成,如图6所示。

图5 对中组件Fig.5 Centering assembly

图6 夹持组件Fig.6 Clamping assembly

对中组件工作过程:正常钻进时,两侧对中液压缸活塞杆处于全缩状态,对中卡瓦块处于各自的初始位置,此时钻杆的上下运动不受影响;接卸钻杆时,对中液压缸通过导向杆导向,驱动对中V型块强制钻杆回到设计位置,对中V型块的行程由限位杆进行机械限位,保证最终夹持位置处于设计位置。通过对中组件对钻杆强制对中后,夹持组件对处于设计位置的钻杆夹持。

4 结语

针对海底钻机钻杆接卸中存在的问题,作者设计了海底钻机钻杆辅助接卸装置。该装置能够使上下两根钻杆上卸扣时与动力头主轴的同轴度均在设计允许的范围内,降低了对机械手送钻位置的精度要求,提高了海底钻机钻杆接卸这个环节的可靠性,同时也降低了机械手的控制精度和设计难度。