基于价值流图技术的线束制造精益改善

李丹 赵轶 曹志成

【摘 要】以C公司的线束生产为研究载体,通过产品综合选难的方式选定产品族,运用价值流图技术分析其现有运作模式及存在的问题,系统提出了“PLR”三阶段改善法,即从生产流程、生产布局、生产保障三阶段进行改善。改善完成后,线束制造的增值比从3.8%提升至6.6%,生产周期从62天下降至28天,大幅度缩短了线束制造周期。

【关键词】价值流图技术;“PLR”三阶段;循环配送

引言

价值流是伴随产品的形成产生的,其产生同时也伴随着物料流与信息流的移动,包含了增值与非增值部分,价值流图技术则是用于分析整个生产系统的运作状况,识别过程中价值与浪费,从而进行改善和优化。价值流作为精益生产的重要工具,以此为基础进行生产制造,能更好的创造顾客价值,改善公司效益。

为响应市场变化,满足缩短生产周期,降低生产成本等需求,目前有诸多学者开始应用精益思想对企业生产制造过程中所产生的浪费进行研究分析。其中文献[6]-[7]主要是对装配流程进行改善;文献[8]-[9]对配送方式、布局进行改善。

本文从生产线构建的角度出发,提出了“PLR”的三阶段改善法,主要包括基于产线的始端“P”生产运作流程的确定,以及与流程匹配“L”的生产布局,到最后为生产线运作提供保障的“R”资源支撑,从以上三个阶段,逐层进行改善。

1.线束制造现状

C公司作为国内某类复杂产品的主要生产基地,同时还承担着复杂产品所需线束的生产制造工作。线束作为复杂产品的神经网络,传统的生产制造方式以及运作模式已经不能够满足现有需求,时常出现交付滞后等情况,因此,C公司迫切需要借鉴精益经验,变革精益生产,在以产品交付质量为首要前提的情况下,通过改善生产流程、缩短生产周期、降低生产成本等手段来应对市场变化。

2.价值流图运用思路

丰田公司精益生产系统下的改进工具价值流图VSM,描述了生产过程中的物料流与信息流的运作,同时系统的识别过程中的增殖与非增值部分,进行改善研究,减少浪费。其分析过程主要分为以下四大步骤:产品族的选择、绘制当前价值流图、分析问题制定改善方案、绘制未来价值流程图。

3.价值流图实际应用

3.1识别待改进的产品

在生产流程、数量等条件相同的情况下,文中采用综合选难的方法,通过关键指标的比选,确定产品制造周期最长、工作量最大的线束作为瓶颈案例进行研究,其因最复杂的线束在生产过程中才能更多的暴露问题,从而更为全面的、系统的采取措施进行改善。通过加权平均最终得出产品A、B、C、D的难度系数分别为0.91、0.82、0.62、0.35、0.30,因此,文中以难度系数最大的线束A为案例进行研究。

3.2绘制价值流现状图

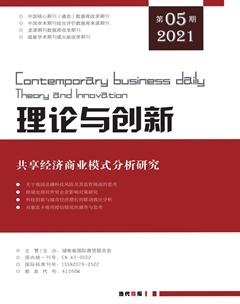

对C公司的线束生产线进行跟踪调查,收集现有生产过程中的各类信息,包括流程动作与时间测算、计划信息、物料信息、作业时间、生产节拍等,进行时间分布统计,绘制线束制造的过程的价值流图如图1所示,增值比为19.3%。

3.3问题分析

(1)生产运作模式及流程方面。当前C公司的线束制造为串联形式,从领取物料到最终的产品制造完成交付入库均是由操作人员完成,周期长。其次,生产过程中的各工序工作量不一致,不均衡,一定程度上致使了生产周期过长,导致产品的等待以及人员的浪费。

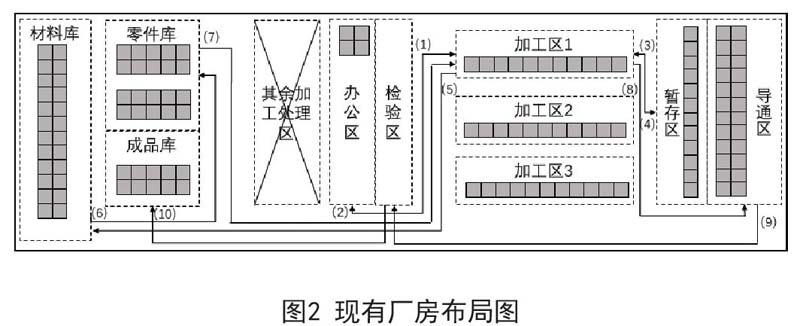

(2)生产布局方面。从物料的流动可以看出C公司线束生产场所布局的不合理,物料准备及领取时间占据了整个工序时间的37%,产品制作完成交检入库须跨越整个厂房,造成了极大的搬运浪费,现有厂房布局图如图2。

(3)生产资源保障方面。从资源保障的角度进行分析,结合六西格玛的人机料法环原则进行问题分析。其中,人员方面主要由于人手不足以及操作技能较弱两方面原因造成了加工过程的不流畅;工具方面主要是因为工具没有固定的、齐套的存放空间,每次换型寻找话费大量时间;方法方面主要是由于工艺文件的未规范管理以及插头保护手段较为落后;物料则是因领取和清点时间较长;环境方面主要是基于流程与布局没有用于线边存储的环境。

3.4改善与控制

(1)生产运作模式及流程改善。①生产运作模式的改善。通过主辅分离,重新划分员工职能,由操作人员专注于主线工作,由管辅人员(如配送人员)从事准备工作,将辅线工作剥离。改善效果如下:主线交付周期从5737min缩短至4302min,提高约25%的效率;辅线由专人负责从物料的接收到配送的全过程,全流程管控更利于工作。②生产流程的改善。在辅线工作剥离以及操作员工人数不变的情况下,充分发挥技能特长,非2人必须同时工作的工序由技能较高的人员执行,在热缩标签收尾的时候,只由1人进行工作,则有压接技能较强的人开始压接工作,当另1人热缩工作完成后,则对压接完成的部分进行安装工作;由于导通工作必须2人同时进行,因此,后附件最后的装配工作由2人共同完成。同时最后的热缩标套与保险亦是同理。最终改善效果如下:生产制造周期由4302min缩短至3891min,提高了9.6%;技能人员充分练就技能,开展较为拿手的工作;提高产品质量,由专职人员从事技能工作,保证了工序的质量,反工率得以减少。

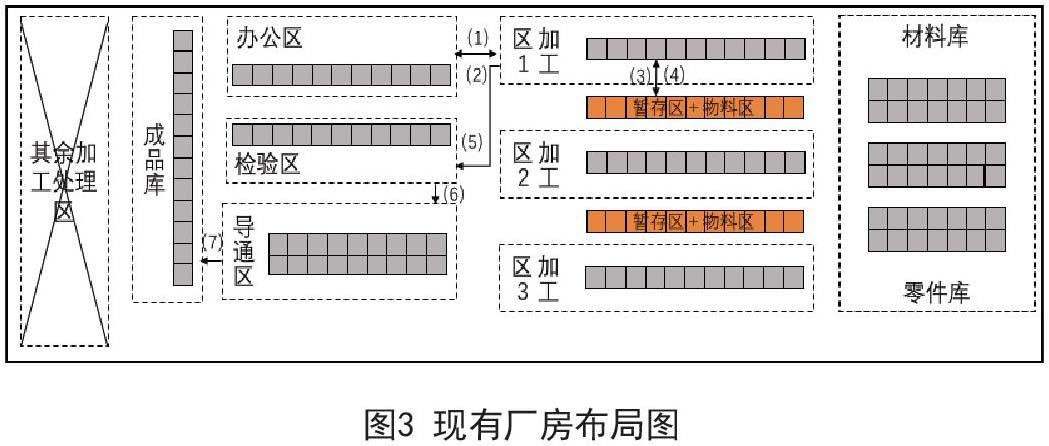

(2)生产布局改善。基于改善后的生产流程重新进行布局,同时匹配进物流布局,具体布局如图3。在加工区域间设置暂存区与物料区,由配送工人定期成套配送补货,操作工人只需近手可得所需物料,减少往返距离。将三个片区就近布局在一条线上,同时依旧从电梯口运出,减少来回搬运距离。

经过SLP原则下的重新布局以及线边仓储区的设置,取得改善效果如下:

①单次產品制作所需的搬运距离从260m缩短至115m,其中物流搬运路径提高了15%的效率,其余路径提高了26%的搬运效率;②缩短产品在厂区内的来回搬动距离,在一定程度下降低了产品因碰撞损伤等带来质量问题的风险。

(3)资源保障改善。基于价值流图现状具有的资源保障问题,结合C公司目前的需求和改善能力,主要冲物料配送方式、物料成套提供、工具成套提供、插头防护四方面进行改善。①物料配送模式改善设置线边库,循环配送。C公司现有生产运作通过操作人员自行到库房领取物料,在物料缺件的情况下,还需往返多次进行领取,同时,物料到货的信息未进行传递,更需多次自行前往库房询问。通过在加工区域旁设置线边库的模式,采用循环配送的模式进行工作。

②接插件防护升级。现由于接插件内插针孔等易损性较强,且外表容易磕伤,升级采用防油防火防沙的三層布套套装保护,不用绕线包扎,直接将头绳套于接插件上,能应对多变的环境。经过对接插件的防护升级改善,最终取得如下改善效果:缩短接插件防护时间,工作效率提高64%;增加接插件防护环境,新增防油、放火两种功能;加大接插件防护力度。

3.5绘制未来价值流图及优化分析

在价值流现状图(见图1)的基础上,结合上述改善方法及措施,绘制C公司未来价值流图,如图4,改善后增值比可达29.6%,生产效率显著提升生产周期也从两个月降低到1个月。

4.结束语

应用价值流图图技术,提出“PLR”的三阶段改善法,系统的从生产流程、生产布局以及生产资源保障进行改善。并也从三个阶段分布实施,第一阶段生产效率提升了34.6%;第二阶段提高了26%的搬运效率;第三阶段从物流循环配送的方式、对接插件的防护方式进行了升级改善。最终致使整个生产线的增值比从19.3%提升至29.6%,予以线束生产较好的精益改善。实践证明,此次改善给C公司的线束制造带来了巨大的效益,同时也推广到其他车间,如蒙皮、导管等的制造生产,对C公司各车间的现场改善推进具有较大的指导意义。

参考文献

[1] LIU Shuhua, LU Jianxia, WANG Jiayu. Lean Production[M].Beijing: Mechanical Industry Press,2011.[刘树华,鲁建夏,王家尧.精益生产[M].北京:机械工业出版社,2011.]

[2] 谢庆红,王小彬,潘志霄.基于价值流图析的复杂产品装配优化研究[J].工业工程与管理,2013,18(4):117-118.]

[3] MIYA A, NGACHO C. An assessment of significance of value stream mapping to mitigate challenges related to solid waste management: insights from literature[J]. Mediterranean Journal of Social Sciences, 2017, 8(5):25-31.

[4] FAULKNER, WILLIAM, BADURDEEN, et al. Sustainable value stream mapping (Sus-VSM): methodology to

visualize and assess manufacturing sustainability performance[J]. Journal of Cleaner Production, 2014(Dec.15): 8- 18.

[5] Gholamreza Heravi,Mohammad Firoozi. Production process improvement of buildings prefabricated steel frames using value stream mapping[J]. The International Journal of Advanced Manufacturing Technology,2017,89(9-12).

[6]黄向明, 刘 森 , 王 伏 林 . 基 于 价 值 流 图 析 技 术 的 剪 叉 高 空 车 装 配 流 程 优 化 [J]. 现 代 制 造 工 程 , 2017(06):130-135.

[7]裴琦斐,李乃梁,王肖明. 价值流图技术在离散生产线中的应用[J]. 机械设计与制造,2015(09):261-264.

[8]韩端锋,杨博歆,李敬花,等.精益生产模式下的海洋工程项目托盘配送优化[J].计算机集成制造系统, 2017(1):44-51.

[9]郭洪飞等,基于价值流的S生产线精益改善[J].计算机集成制造系统,2018(6):1-13.

1.成都飞机工业(集团)有限责任公司 四川成都 610091; 2.中国航天标准化研究所 北京 100830