复杂地层中地铁盾构接收端头加固技术研究

王 博

(中铁北京工程局集团第一工程有限公司,陕西 西安 710100)

1 工程概况

某地铁车站区间左线长度 542.953m(含长链 2.434m),右线长度540.519m。左、右线各设置一处平曲线,曲线半径为1000m,线间距14m~17m。线路纵坡设计为单向坡,坡向长兴路,右线下坡坡度为21.481‰,左线下坡坡度为21.370‰,盾构隧道为单洞、单线圆形断面,管片外径6.2m、内径5.5m、管片厚度35cm、环宽1.5m。本文将针对某车站接受端头复杂地质条件,对其端头加固施工措施进行讨论。

2 工程地质和水文地质条件

根据工程地质勘察结果,本场地所属地貌单元为黄河冲洪积平原。盾构接收端地层自上而下依次由人工填土、第四系全新统冲洪积层、第四系上更新冲洪积层、第四系中更新冲洪积层构成。具体各土层的基本特性如下:①1杂填土层主要为厚度0.7-3.5m 的灰土垫层、人工堆填粉土;②31 黏质粉土层具有稍密-中密状态,厚度1.3-3.0m;②32 黏质粉土层具有稍密-中密状态,厚度2.0-5.8m;②21 粉质黏土层具有软塑-可塑状态,厚度0.8-3.0m;②33 黏质粉土层具有稍密-中密状态,厚度1.0-4.5m;②22 粉质黏土层具有软塑-可塑状态,厚度1.0-2.7m;②34 黏质粉土层具有中密状态,厚度0.7-6.6m;②41 粉砂层具有中密-密实状态,厚度0.6-9.3m;②41A 黏质粉土层具有中密状态,厚度1.2-5.5m;②51 细砂层具有密实状态,厚度6.9-13.6m。

盾构接收端隧道埋深为17.64-23.84m,隧道标高为69.76-75.96m,接收端隧道主要穿越地层为②41 粉砂、②41A 黏质粉土、②51 细砂,隧道上方各层黏质粉土之间夹着②21 粉质黏土和②22 粉质黏土层等弱透水层,隧道穿越区域和上方复杂的地层不仅给降水带来困难,而且会引起车站接收端头施工时涌水、渗透破坏和周边地层的变形。

3 地铁车站端头加固方案的改进

3.1 原加固方案

某地铁盾构隧道由某占东端头始发至另外某站西端头到达。西端接收端头加固的原设计方案采用Φ850@600 三轴搅拌桩结合一排Φ800@450 高压旋喷桩加固。加固范围如下:盾构接收端加固纵向长度8m;垂直于盾构方向的加固宽度12.2m,自隧道外壁向两侧各拓展3m;在加固深度上,自隧道底部以下3m 至隧道顶部以上3m 共12.2m。实桩范围水泥掺量不小于20%,隧道顶3m 至原地面高度孔桩范围水泥掺量不小于8%;三轴加固区与地连墙之间0.6m 采用高压旋喷桩加固。

由于该站站西端头外侧存在着一层0.8-3.0m 厚的②21 粉质黏土和一层1.0-2.7m 厚的②22 粉质黏土,为相对不透水层。按原设计方案端头加固施工完成后,通过洞门打设2m 水平探孔对端头加固区域进行地质观测,孔内有泥水流出,通过地下水位监测,水位位于地下约17m,未能达到盾构安全接收条件。由于按原加固方案施工后,端头降水困难,同时水平探孔内有泥水流出,因此车站接受端头在存在着以下施工风险:(1)盾构端头降水时,周边地表及建筑物沉降;(2)盾构达到施工时,隧道洞口上部土体坍塌、下部出现涌水涌砂,加固区外地面沉降;(3)盾构接收后,洞口出现涌水。

图1 盾构接收端渗透涌水破坏情况

3.2 加固方案的改进

为了解决原有加固方案存在的问题和施工风险,对车站接收端头的加固方案进行了优化和改进,以提高地基承载力和土体抗剪强度,防止土体产生过大剪切变形和破坏,降低地基不均匀沉降变形的可能性,改变接受端头土体含水量和孔隙比,起到固结、稳定、止水和加固地基等作用[1]。

RJP 工法桩的基本原理与常规高压旋喷注浆类似,以超高压喷射流体将土层结构破坏,被破坏了的土粒与浆液混合搅拌,凝固后在地层中形成固结体[2]。但RJP 桩加固机理与常规高压旋喷注浆不同之处是进行二次切削破坏土体,第一次是上段的超高压水和空气的复合喷射流体先切削破坏土体,在第一次切削土层的基础上再次由下部的超高压固化浆液对土体进行二次切削破坏,增加切削深度,加大固结体直径。

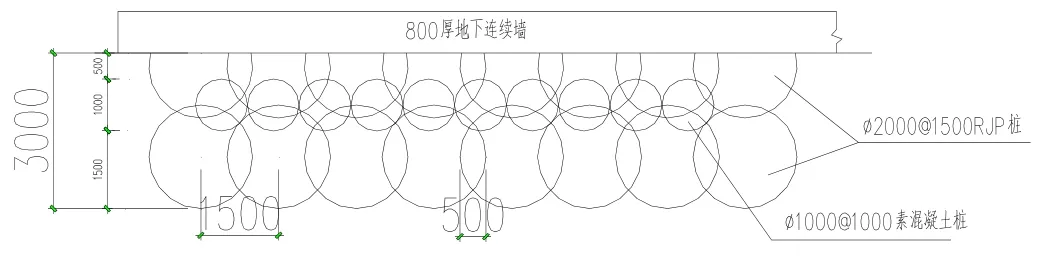

改进后的加固方案如下,在原有加固措施的基础上,在距车站围护结构地连墙1500mm 处打设一排Φ1000@1000 混凝土素桩,素桩之间密切,素桩采用水下C25 混凝土灌注。素桩与地连墙之间采用一排Φ2000@1500 的RJP工法桩,形成地连墙接口止水帷幕,为加强止水效果在素桩后方设置一排Φ 2000@1500 的RJP 工法桩,形成止水加强层。加固措施完成后采用井管降水措施对接收端头进行降水,使得水位降至隧道底部下1m。图2 为改进后的盾构接收井加固布置图。

图2 改进后的盾构接收井端头加固布置图

4 加固施工方案

4.1 桩体施工

素桩采用旋挖桩成孔,共20 根φ1000@1000,采用C25 混凝土灌注,原地面标高约93.6m,桩顶标高88.6m,桩底标高66.76m,原地面孔深约26.84m,其中空桩5m,实桩21.84m,桩径1000mm,桩中心间距1000mm,桩间相互紧贴。

接收端头混凝土素桩施工完成后,在素桩与地连墙之间施作一排8 根Φ 2000@1500 的RJP 工法桩,对洞门形成一道止水帷幕。为增强止水效果,在混凝土素桩小里程采用RJP 工法桩Φ2000@1500RJP 进行补强加固,加固深度与原设计三轴搅拌桩相同[3],为隧道周边3m 范围,桩体水泥掺量不小于20%,RJP 实桩长度12.2m。

根据现场试桩,得出的RJP 桩施工参数如下:桩径为1500mm,水灰比为0.6,水泥泥浆压力为40±2MPa,空气压力1-1.5MPa,空气流量3-7m3/min,水压力20-25MPa,水泥用量≥750kg/m3,提速速度≥10.6min/m,水泥泥浆流量为170L/min,水流量50-100L/min。RJP 桩钻孔深度根据现场标高确定,原地面标高约94.2m,桩底标高66.76m,实桩标高78.96-66.76m,实桩长度12.2m,钻孔深度约27.44m。

为了验证RJP 桩加固的效果,通过打设两根试桩,7 天后对抗压强度及渗透系数进行检测,取芯位置从桩间咬合部分取芯。加固后的土体,需要有良好的均匀性、自立性、止水性,无侧限抗压强度大于0.8MPa,渗透系数小于等于1.0×10-6cm/s。若桩体加固效果达不到预期要求,分析原因并调整施工参数。

图3 素混凝土桩和RJP 工法桩平面布置图

图4 某车站盾构接收端渗漏水

4.2 端头降水施工

为了保证盾构在无水环境下安全接收,在加固桩施工完成后,需要将工程区域潜水水位降至盾构环底板下1m[4]。根据勘察资料本工程含水层主要为粉砂、黏质粉土及细砂层,细砂层底板埋深约为30-33m,细砂层下部为粉质黏土层,根据地勘资料,粉质黏土层含有较多钙质结核,为弱透水层,由于盾构环底板距细砂层底板较近,为保证降水的降水效果,降水井深度需进入下部粉质黏土层一定深度。

根据降水设计思路,本场地地下水类型为潜水,在考虑基坑已有降水井抽水的基础上,设置降水井将地下水位降至基坑底板下,为简化计算,不考虑加固夹基坑地连墙止水效果,降水设计按潜水非完整井解析计算[5]。考虑细砂层下部粉质黏土层的透水效果,基坑总涌水量采用“大井法”中的潜水非完整井公式计算,初始水位埋深按16m 考虑,水位降深s 最终考虑为8.9m。

由于本次端头需要再次加固,加固后原降水井无法使用及处理。对原降水井采用素土回填,回填中加水自沉。待RJP 加固完成后进行再次降水施工。根据计算结果,考虑基底下部粉质黏土层的透水性[6],降水井最终设计深度如下:井深为35m,泥孔径550mm,采用直径273mm,壁厚3mm 钢管,底部设置1m 沉淀管,设置22m 滤管,滤管为同规格的桥式滤水管,外包单层80 目锦纶滤网,滤料回填至地面下10m,其上回填钻渣或场地土至地面。

5 结语

本文研究了某地铁车站盾构接受端的加固问题。针对该工程盾构接受端土层具有多层粉质黏土和粉土、砂土互层复杂地质情况。针对原搅拌桩结合高压旋桩施工中存在的降水渗透破坏、土层变形等施工风险,提出了RJP 工法桩结合混凝土素桩加固该类地层的方法。改进的端头加固技术实用高效,有效解决了不良地质条件下的端头加固难以实现盾构安全接收的难题。施工中使用了新型工艺,是传统端头加固施工技术的进一步完善,体现了该工法的优越性和先进性。随着盾构工程在城市建设中的快速发展,该技术在保障盾构安全接收的地层加固施工中有较高的推广应用价值。