CO2冷阱微波真空干燥装置设计与试验

史扬杰, 奚小波*, 袁日灿, 单翔, 张琦, 赵其东, 张瑞宏

(1.扬州大学机械工程学院, 江苏省现代农机农艺融合技术工程中心, 江苏 扬州 225127; 2.兴化市嘉禾食品有限公司, 江苏 泰州 225700)

现有果蔬干燥技术主要有热泵干燥、热风干燥、真空冷冻干燥、微波干燥以及红外干燥等[1],常用的干燥设备也基本都依托于这些技术。但这些干燥设备普遍存在干燥速度慢、能耗较大及干燥成品品质品相劣变明显(除真空冷冻干燥外)等问题。而微波真空冷冻干燥技术集成真空冷冻干燥技术与微波干燥技术的优势,通过预冷冻使果蔬内部水分结为冰晶,再通过抽真空与微波加热促使冰晶升华完成干燥[2]。研究表明,微波真空冷冻干燥可有效降低干燥能耗[3],提高物料干燥速率[4],同时保证干燥成品品质品相[5-6]。

同时,对影响微波真空冷冻干燥速率的工艺参数进行研究表明,物料冻结效果以及微波功率对物料干燥速率影响显著[7-9]。现有微波真空冷冻干燥技术一般通过冷却空气间接实现物料冻结,冻结效果与冻结速率均无法得到有效保证,液态CO2喷淋冷冻通过喷嘴喷射液态CO2,形成雪花状的固体干冰和CO2气体,直接与物料表面接触实现物料的冻结,最低温度可达-78.5 ℃,冻结速率更快且效果更好[10]。同时,液态CO2还可用于冷阱制冷剂,相较于液氮与乙二醇而言更经济环保。

因此,本研究采用液态CO2作为制冷媒,设计了一套CO2冷阱微波真空干燥装置,基于物料冻结与冷阱换热原理设计装置结构与布局,并以白萝卜为原料进行了工艺参数对装置干燥速率影响试验。为微波真空冷冻装置工艺参数优化提供依据。

1 材料与方法

1.1 装置结构与工作原理

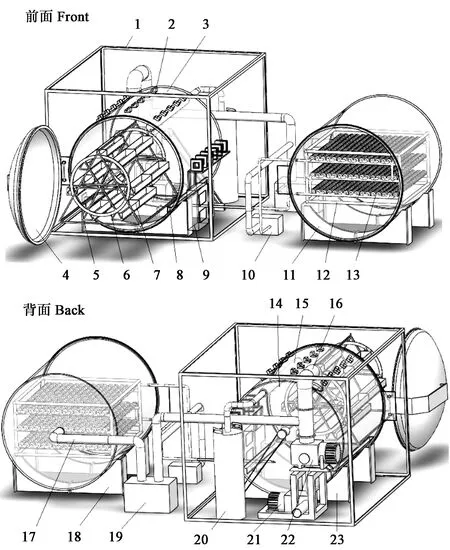

CO2冷阱微波真空干燥装置(图1)主要包括干燥室、冷阱室、真空排气系统、喷淋预冷冻装置、微波加热装置、CO2循环冷阱系统、控制系统以及其他辅助装置等。其中,真空排气系统主要用于对干燥室与冷阱室进行抽真空处理,确保干燥过程对真空度的要求;喷淋预冷冻装置用于对物料进行喷淋冷冻,微波加热装置则用于给物料加热,加快干燥进程;CO2循环冷阱系统的作用为捕集干燥室内形成的水蒸气,同时连接干燥室、冷阱室和喷淋装置,构成CO2循环系统。控制系统主要由各传感器、控制电路及PLC主板组成,可对整个装置进行监测控制,整个装置电气设备由外接三相380 V电源供电。

注:1—框架;2—微波磁控管;3—干燥室;4—干燥室门;5—三角支架;6—转盘;7—物料盘;8—支架轨道;9—微波控制器;10—制冷系统;11—冷阱室;12—冷阱管支架;13—冷阱管;14—CO2喷嘴;15—CO2喷淋管道;16—干燥室主排气管;17—冷阱室主排气管;18—冷阱室底座;19—真空泵;20—液态CO2储气罐;21—水环泵;22—罗茨泵;23—干燥室底座。Note: 1—Frame; 2—Microwave magnetron; 3—Drying chamber; 4—Drying chamber door; 5—Triangle bracket; 6—Rotary table; 7—Material tray; 8—Bracket track; 9—Microwave controller; 10—Refrigeration system; 11—Cold well chamber; 12—Cold well tube bracket; 13—Cold well tube; 14—CO2 nozzle;15—CO2 spray pipe; 16—Drying chamber main exhaust pipe; 17—Cold trap chamber main exhaust pipe; 18—Cold trap chamber base; 19—Vacuum pump; 20—Liquid CO2 storage tank; 21—Water ring pump; 22—Roots pump; 23—Drying chamber base.图1 CO2冷阱微波真空干燥装置三维结构Fig.1 Three dimensional structure of CO2 cold trap microwave vacuum drying device

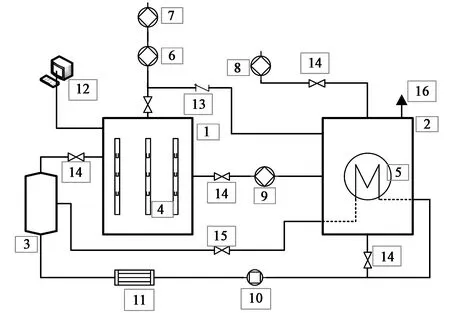

CO2冷阱微波真空干燥过程主要分为预冷冻、升华干燥、解析干燥三个过程[11]。预冷冻过程就是将物料中的自由水通过液态CO2喷淋的方式在短时间内冻结为冰晶,冻结温度一般在物料共晶点以下10 ℃[12]。升华干燥过程主要利用冰在三相点压力(611.659 Pa)之下直接升华为水蒸气的原理,通过对干燥室进行抽真空处理,并在共熔点温度下辅以微波加热,加快冰结晶升华,同时通过冷阱捕集水蒸气,实现对物料的干燥,升华干燥过程主要去除物除料内部的自由水和少部分结合水[13]。解析干燥主要去除升华干燥过程中残留的物料内部的结合水,通过反复加温,去除水蒸气至干燥完成。CO2冷阱微波真空干燥技术原理如图2所示。

注:1—干燥室;2—冷阱室;3—液态CO2储气罐;4—微波加热装置;5—冷阱管;6—水环泵;7—罗茨泵;8—真空泵;9—循环泵;10—压缩机;11—冷凝器;12—控制中心;13—单向阀;14—电磁阀;15—膨胀阀;16—排水口。Note: 1—Drying chamber; 2—Cold well chamber; 3—Liquid CO2 storage tank; 4—Microwave heating device; 5—Cold well tube; 6—Water ring pump; 7—Roots pump; 8—Vacuum pump; 9—Circulating pump; 10—compressor; 11—Condenser; 12—Control center; 13—One-way valve; 14—Solenoid valve; 15—Expansion valve; 16—Drainage port.图2 CO2冷阱微波真空干燥技术Fig.2 Microwave vacuum drying technology with CO2 cold trap

CO2冷阱微波真空干燥装置首先将物料放置于干燥室内转盘上,各仪表检查无误后打开真空排气系统,将干燥室和冷阱室内部抽真空至一定数值后关闭;打开喷淋装置对物料进行喷淋速冻,期间打开真空泵,将冷阱室抽真空后关闭。待预冷冻步骤完成打开循环泵,将干燥室内剩余CO2泵送至冷阱室,同时开启膨胀阀,液态CO2经膨胀阀转化为气体流经冷阱管,两者联合使冷阱管壁迅速降温。冷阱室与冷阱管内CO2经管道进入压缩机,转变为高温高压状态后经冷凝器冷凝,最终输送至液态CO2储气罐,实现CO2的循环利用。待干燥室内剩余CO2泵送完毕开启真空排气系统,将干燥室内部真空度降低至611.659 Pa以下关闭。开启微波加热装置,微波促使物料内冰晶体升华,去除物料中的结合水,待干燥室内水蒸气达到饱和时开启循环泵和真空泵,水蒸气在压力梯度、温度差以及循环泵的共同作用下进入冷阱室,高温水蒸气被低温冷静管壁捕捉结霜,经加热系统融化后从排水口排出。之后重复微波加热与水蒸气去除步骤直至干燥完成。

1.2 液态CO2喷淋预冷冻装置设计

1.2.1喷淋装置设计与布置 喷淋装置包括喷嘴、喷淋管路、液态CO2储气罐以及电磁阀等部件,同时还需配合转盘转动实现物料的预冷冻。喷淋管路均为铜管,外部包裹保温材料,管道上每隔一段距离开有孔与喷嘴相连,通过电磁阀控制液态CO2喷出[14]。

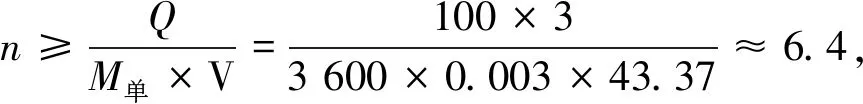

本装置采用Spraying System公司生产的LN-4W系列空心锥喷嘴。直径1.5 cm,长10 cm,标称喷孔直径1.5 mm,质量流量M=0.003 kg·s-1(1.5 bar),喷射角度为60°。液态CO2储气罐选用浙江普阳深冷装备股份有限公司生产的DPL450-175-2.0型储气罐,工作压力(working pressure,WP)2.0 MPa,安全阀开启压力(safe pressure,SP)2.4 MPa,正常使用压力(normal operating pressure,NOP)0.55~2.2 MPa,试验压力(test pressure,TP)4.0 MPa;体积流量(LCO2)0~3 m3·h-1。

为保证喷淋覆盖范围与极限状态下喷淋过程的可靠性,需根据单个喷嘴的质量流量[15]确定喷嘴个数。

(1)

式中,M单为单个喷嘴的质量流量,kg·s-1;Q为液态CO2气罐极限体积流量,m3·h-1;V为CO2的比容,m3·kg-1;n为喷嘴个数。

为提高喷淋覆盖率,整个喷淋装置中管道及喷嘴的布局如图3所示。在距顶端5 cm处开设通孔,间距40 cm,喷淋范围刚好覆盖整个物料架。此外,喷淋管道的布置不能干涉物料支架的转动,且喷嘴角度应与物料盘水平位置呈90°夹角,提高CO2利用率。根据物料支架尺寸和喷嘴长度,将喷淋管道的通孔定位于在Φ170 cm的圆与水平夹角为60°的右上方位置,喷嘴安装角度为竖直向下。

注:1—喷淋管路;2—干燥室;3—绝热保温层;4—干燥室门;5—喷嘴。Note: 1—Spray pipeline; 2—Drying chamber; 3—Thermal insulation layer; 4—Drying chamber door; 5—Nozzle.图3 喷淋装置中管道及喷嘴的布局Fig.3 Pipes and nozzles in sprinkler

1.2.2转盘转速的确定 在确定了喷嘴与喷淋装置结构的前提下,还需控制转盘转速来保证喷淋的均匀性,同时控制经过有效喷淋区域的时间提高冻结效果。

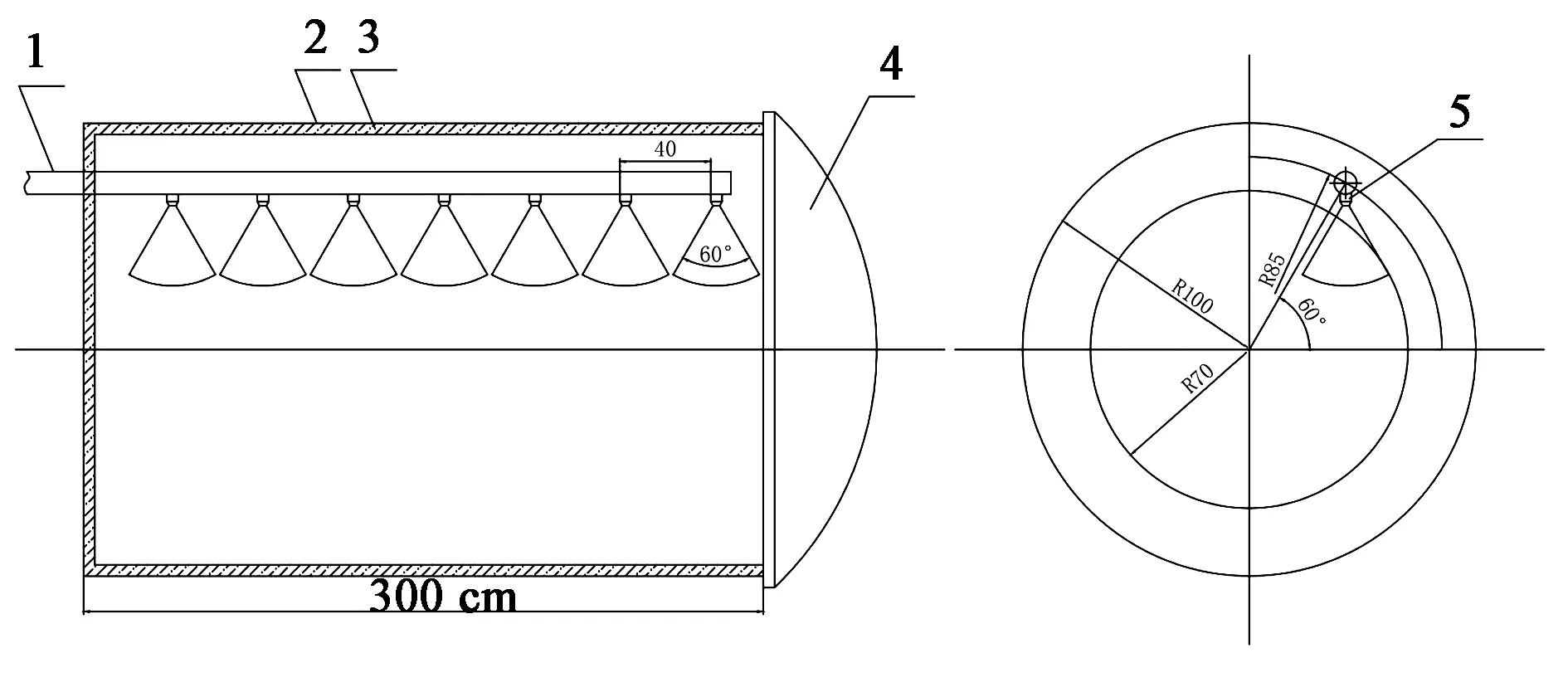

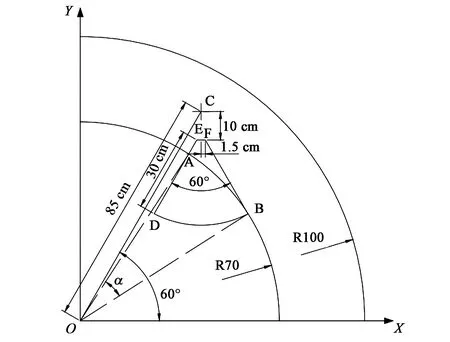

为方便计算,将喷淋装置的结构图简化,并建立XOY坐标系,长度单位为cm,如图4所示。其中O点为干燥室空间中心点,R100圆弧表示干燥室外壁,R70圆弧表示物料盘转动路径,C点为喷淋管中心,EF为喷嘴位置。

图4 转盘与喷嘴位置Fig.4 Position of rotary table and nozzle

通常将BDEF区域是为有效冻结区域,此区域的喷雾整体流向固定、流量大、温度低、速冻效果好。因此,当物料转入BDEF区域内时,冻结速率最快,为保证整体物料的预冷冻效果,一般控制物料经过喷淋区域的时间大于30 s。

(2)

求得坐标A(38.70,58.33),再由O、A、B三点坐标可求得OA=70、OB=69.35、AB=28.47;通过反三角函数求得:∠α≈23.75°,结合喷淋时间要求,则转盘转速n≤0.13 r·min-1。

1.3 冷阱装置的设计与传热强度计算

1.3.1冷阱管的设计与参数确定 冷阱管是整个冷阱装置中最重要的部件,承担着冷阱室中液态CO2制冷媒和水蒸气的换热作用,其传热系数的高低决定着冷阱去除水蒸气的速度,影响着整个干燥装置的效率,因此冷阱管的设计至关重要。传热方程如下。

Φ=hA×ΔT

(3)

式中,Φ为单位时间内的传热量,W;h为传热系数,W·m-2·K-1;A为换热面积,m2;ΔT为温度差,K。

根据上述传热方程,结合翅片结构参数可得以光侧表面积为基准的翅片式冷阱管传热系数[16],计算公式如下。

(4)

式中,hf为传热系数,W·m-2·K-1;β为翅片比,翅片总表面积与光侧表面积之比;hi、h0为冷阱管内、外侧换热系数,W·m-2·K-1;δ为管壁厚度,m;λ为材料导热系数,W·m-1·K-1;η0为翅片效率。

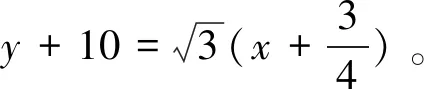

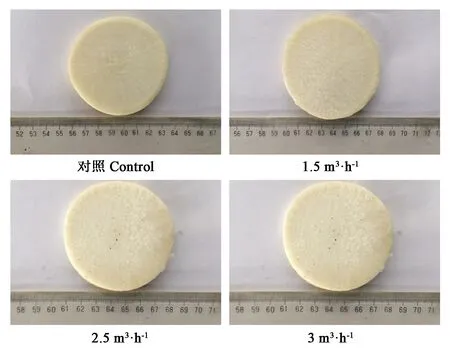

从上式可以看出,适当增大翅片比可以提高传热系数。翅片比的最佳值一般在17~28之间[17],又因管外介质为水蒸汽,其膜状凝结时对流换热系数量级大致为10 000 W·m-2·K-1,翅片比应尽量大些。翅片结构如图5所示,该翅片式冷阱管内侧为紫铜材质薄壁光管,光管规格为Φ10 mm×1 mm,外侧添加紫铜材质波纹状翅片,翅片尺寸为10 mm×0.2 mm,翅片间距3.2 mm,翅片比25,管道呈“蛇”形排列,共3层,64组。

注:R—翅片管外径;di—基管壁厚;t—翅片节距;r—翅片管根径;S—翅片厚度;h—翅片高度。Note:R—Fin tube outer diameter; di—Base tube wall thickness; t—Fin pitch; r—Fin tube root diameter; S—Fin thickness; h—Fin height.图5 翅片管结构参数Fig.5 Structural parameter of finned tube

1.3.2冷阱传热强度计算 根据冷阱工作环境与作用分析,冷阱内部传热为有相变的对流换热,即凝结换热。因此,要分析冷阱内部热对流换热情况,需要知道冷阱内部气体的流动状态。由于冷阱内部进行了抽真空处理,其内部处于稀薄气体环境下,在稀薄气体动力学中,通常引用克努森数Kn(Knudsen number)对稀薄气体流动状态进行划分[18]。克努森数是λ(气体分子的平均自由程)与L(流场中物体的特征长度)之比,计算式为(5)。

(5)

式中,λ为气体分子的平均自由程,m;L为流场中物体的特征长度,m;KB为玻尔兹曼常数,一般取1.38×10-23J·K-1;d为气体分子直径,m;T为气体温度,K;P为气体压力,Pa。

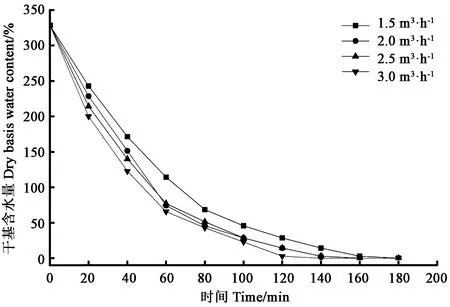

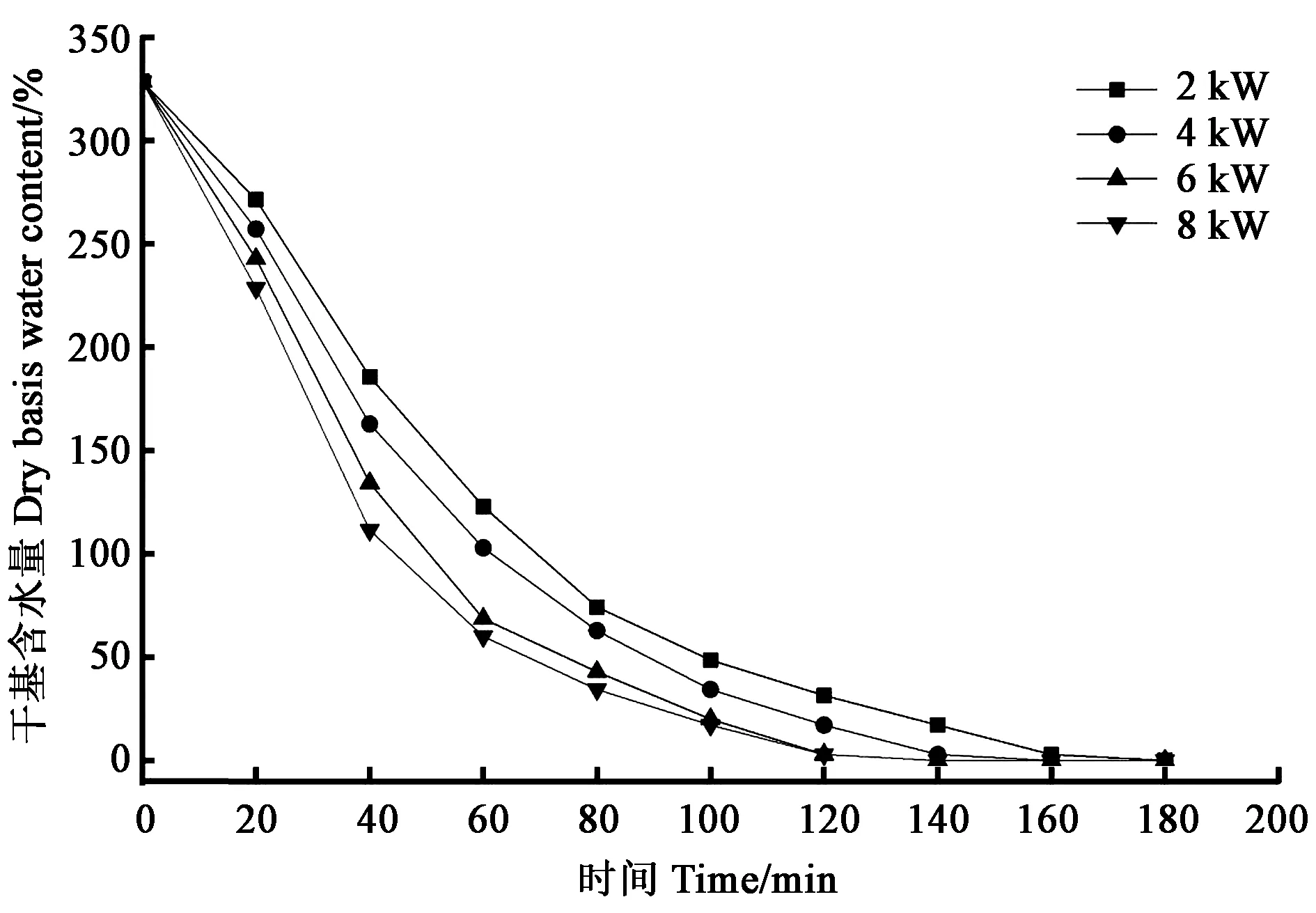

已知冷阱管的内径为10 mm,平均工作压力为500 Pa,冷阱内部工作温度平均为-50 ℃,取空气分子的直径为3.72×10-10m,计算可得Kn≈1.002×10-3,由此可知冷阱室内的流动气体大致处于滑流区(即10-3 努塞尔数(Nu)用来表示对流换热的强度,冷阱中处于滑流区气体的换热努塞尔数表达式[19]如下。 (6) 式中,ζT为速度滑移系数;α为表面热适应系数;γ为比热比;Pr为普朗特数。取α=1,γ=1.3,Pr=0.5,上述求得Kn≈1.002×10-3,代入公式(5)可得Nu≈4.3,接近于常压下冷阱内部对流换热强度,换热效率高。 1.4.1试验材料及仪器 本试验所用材料为白萝卜,外表无损伤、大小均匀,长20~30 cm,直径5~8 cm,重量0.5~1 kg·根-1,并事先放置于20 ℃保鲜柜中进行保鲜。试验仪器主要有培养皿、保鲜袋、电子天平、远红外测温仪等。 1.4.2试验方法 白萝卜清洗干净并沥干后切为5 mm的圆片,取150 g样品平铺于物料盘上,将各物料盘编号后放入干燥室内,设3次重复。设定预冻结过程干燥室真空度1 000 Pa,转盘转速0.13 r·min-1,喷淋时间10 min,干燥过程干燥室内最低温度-15 ℃,最高温度-5 ℃,温控延时5 s,真空度550 Pa,冷阱室温度-50 ℃,脉冲工作时间10 s,脉冲间歇时间10 s。在进行喷淋流量对干燥速率的影响试验时设定微波功率为6 kW,分别以控制液喷淋流量1.5、2、2.5、3 m3·h-1进行预冷冻,喷淋结束后分别取样观察样品的速冻效果。在进行微波功率对干燥速率的影响试验时,设定喷淋流量为3 m3·h-1,控制微波功率分别为2、4、6、8 kW。 通过周期性称量样品质量来确定干燥进程,以20 min为节点,总计干燥时间为3 h。每次干燥结束后的样品立刻密封包装以待接下来的测试,试验重复3次,取平均值,并记录试验数据。 1.4.3干基含水量测定 本试验用干基含水量作为评价干燥速率的指标,测定方法参照GB/T5009.3—2010《食品中的水分测定》[20]。用FA1004电子天平秤取干燥前后的白萝卜重量后计算干基含水量。 (7) 式中,w为干基含水量;m2为干燥恒重后样品质量,g;m1为干燥前样品质量,g。当相邻两次测量物料质量差小于0.1 g时视为干燥完成,即w=0,相应的时间视为干燥完成时间。 图6为白萝卜不同喷淋流量预冷冻后表面样貌,可以看出,白萝卜在经不同流量喷淋10 min后预冷冻,白萝卜表面冰结晶数量随喷淋流量的增大而增多,但冰晶大小一致、分布均匀,未见明显差异,且未出现冻伤现象,可见喷淋装置设计合理。喷淋流量对预冻结效果无显著影响,保证物料不被冻伤的前提下,适当增大喷淋流量可获得更好的预冻结效果。 图6 白萝卜不同喷淋流量预冷冻后表面样貌Fig.6 Surface appearance of pre-frozen radish with different spray flow rate 图7为白萝卜在不同喷淋流量下样品的干基含水量随时间变化情况,可以看出,随着喷淋流量的增加,样品干燥完成时间相应变短,对应整体干燥速率变快。当喷淋流量为3 m3·h-1时,干基含水量在120 min之后趋于恒定(w=0),此时,其余3种喷淋流量下物料干基含水率分别为25%、29%和49%,喷淋流量每减少0.5 m3·h-1,干燥完成时间相应增加大概20 min(干燥完成时间可能更短,这取决于测量间隔时间)。图中折线斜率代表干燥速率,在不同喷淋流量下,样品干燥速率变化均表现为先快后慢的趋势。 图7 白萝卜在不同喷淋流量下样品的干基含水量变化Fig.7 Changes of dry basis water content of radish samples under different spray flow rates 上述结果表明,喷淋流量对物料整体干燥速率有一定影响,喷淋流量越大,整体干燥速率越快,因此适当提高干燥速率可增加喷淋流量。 从图8可以看出,微波功率为6 和8 kW时,当样品干燥时间为120 min时,物料干基含水量趋于恒定(w=0)干燥完成;此时微波功率为4和2 kW下物料干基含水量分别为22%和41%,物料干燥完成时间分别为160和180 min。总体而言,微波功率越大,所需干燥完成时间越短,对应整体干燥速率越快。 图8 白萝卜在不同微波功率下干基含水量变化Fig.8 Water content of radish on dry basis under different microwave power 对比微波功率下干燥速率(即折线斜率)变化情况可以看出,不同微波功率下样品干燥速率均表现为先快后慢的趋势。以物料内部自由水完全除去为节点(即w=50%),当物料干基含水量下降到50%之前,微波功率为6和8 kW的干燥速率并无显著差异,当物料干基含水量下降到50%之后,微波功率为6和8 kW的干燥速率相较于微波功率为4和2 kW时明显更快。 综上,微波功率对干燥速率影响较大,适当提高微波功率可加快干燥进程。 本文以白萝卜为例对设计的CO2冷阱微波真空干燥装置干燥参数进行了研究。由于液态CO2温度较低,若雾化不均匀,干燥室内较难形成均匀的温度场,物料冻结过程均匀性无法保证,且液态CO2直接滴落在物料表面容易造成冻伤影响品质。因此,为保证冻结速率与均匀性,选择合适的喷嘴流量并进行合理的布局至关重要。本研究结果表明,在保证物料不被冻伤的情况下,喷淋流量越大,物料预冻结效果越好;且随着喷淋流量增大,物料整体干燥速率变快,干燥速率呈现先快后慢的趋势。其原因主要为:从干燥角度考虑,体积大的冰晶容易升华,而过小的冰晶不易升华。喷淋流量越大,等时间内形成冰晶数量越多,升华阶段自由水去除量越多,所以总体干燥完成时间也越短。随着干燥的进行,易去除的自由水逐渐减少,样品内水分主要以结合水方式存在,结合水较难去除,故干燥速率变慢[21]。根据冰晶形成机理,在越短的时间内通过最大冰晶生成区,形成的冰晶体体积小,数量多且分布均匀,同时细胞膜内外形成压力差就越小,细胞就不容易被破坏[22],可最大程度保持物料组织结构和性能,保留物料内部营养物质与风味。 冷阱系统是微波真空干燥设备的重要组成部分,起到快速捕集水蒸气的作用。从干燥室进入冷阱室的气体为含有水蒸气的空气混合气体,当混合气体进入冷阱后,由于所处环境温度急降,其中水蒸气发生相变,在冷阱管外壁凝结,即被冷阱壁冷凝捕集[23],水蒸气的相变热由冷阱管低温CO2带走,剩余少量不凝性气体随真空泵排除。在一定范围内,微波功率越大,整体干燥速率越快,干燥速率变化呈现为先快后慢的趋势。其原因主要为:微波功率越大,单位面积物料所接受的微波能量越多,干燥速率也相应更快。当物料中水分越多时样品吸收的微波能越多,干燥速率也更快,当样品中水分逐渐减少,样品吸收微波的能力也逐渐减弱,干燥速率也相应变缓[24]。针对试验中微波功率为6和8 kW时干燥完成时间相近的问题,可能是由于在解析干燥阶段干燥速率缓慢的情况下,伴随样品内部水分的减少,测量单位时间内干燥室内部水蒸气并不能达到饱和状态,将物料取出进行测量造成了微波能量的浪费,所以造成增加微波功率也并未表现出应有效果的现象。因此在后续试验中应考虑在解析干燥阶段适当延长测量节点时间。 综上,要提高物料干燥速率同时保证成品品质品相,可适当增大喷淋流量。同时从节能角度考虑,在升华干燥阶段,可选取适宜且较低的微波功率,而在解析干燥阶段,则应尽可能增大微波功率,从而缩短干燥时间。本研究可为同类微波真空干燥装置设计提供参考。1.4 干燥参数试验

2 结果与分析

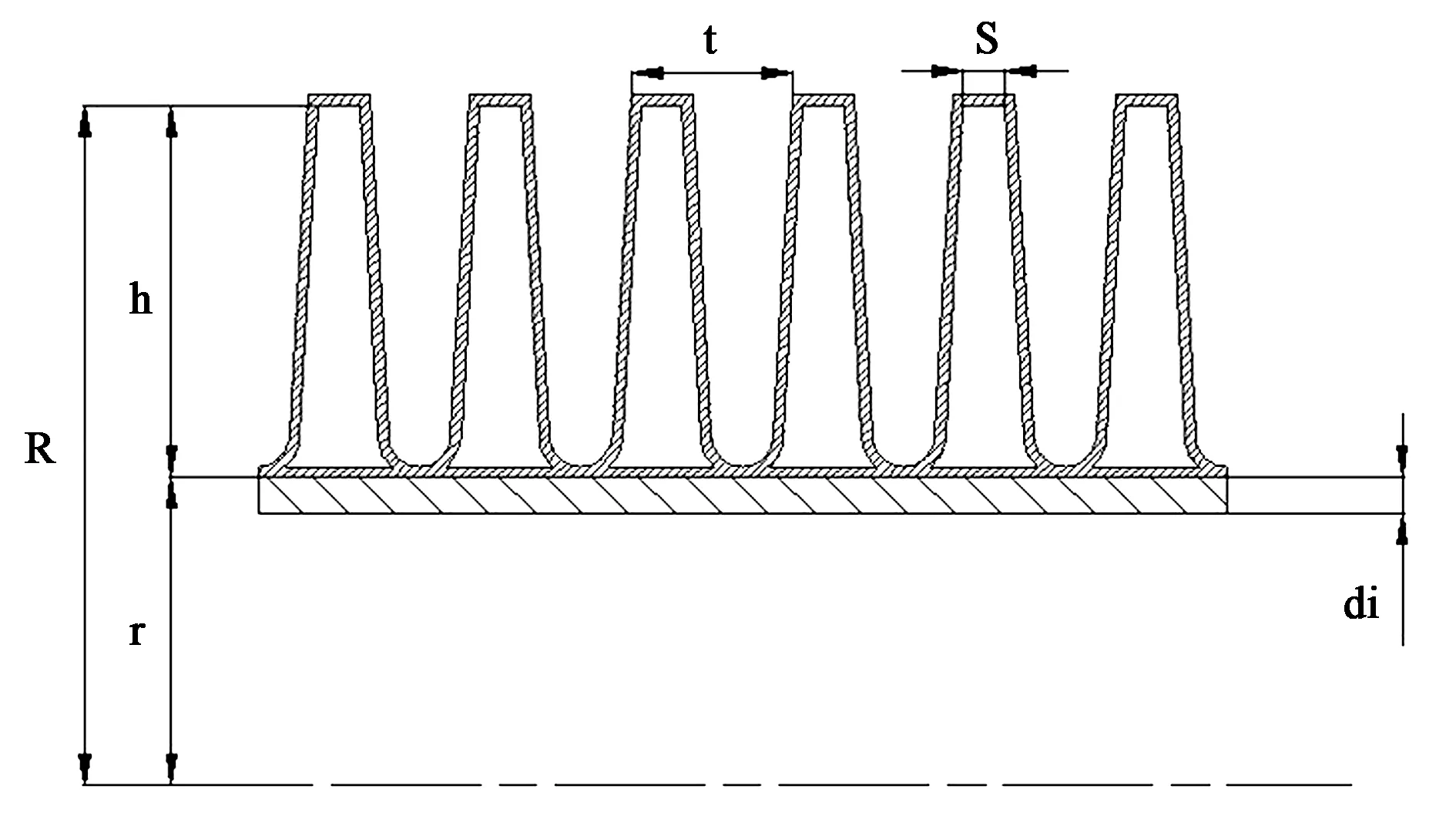

2.1 不同喷淋流量对预冻结效果的影响

2.2 不同喷淋流量对干燥速率的影响

2.3 不同微波功率对干燥速率的影响

3 讨论