一种新型矿用干式钻孔除尘装置

郝亚兵

(西山煤电(集团)有限责任公司通风处,山西 太原 030024)

引言

我国一直以来都是煤炭消耗大国,并且随着社会发展和科技进步,煤炭需求量越来越大,相应的开采量也与日俱增。煤矿开采中钻孔是非常重要的一个环节,而钻孔施工又分两种,干式钻孔和湿式钻孔。由于干式钻孔条件较湿式钻孔易满足且成孔率高,钻进过程也容易进行,因此一般开采施工中比较常用的是干式钻孔。干式钻孔过程中会产生煤粉、瓦斯等有害物质,通过压缩空气它们被排至孔外,会造成作业环境中粉尘、气体弥漫,影响视线且存在爆炸的危险,同时会给作业人员的健康带来危害等,因此在钻进过程中除尘必不可少,目前相关除尘措施有喷雾除尘、旋风除尘以及一些专业除尘设备等,但在实际应用中效果不是很好,因此需要深入分析干式钻进中产生大量粉尘的原因规律,并对现有相关技术进行剖析,从而设计出在干式钻进中既能有效排渣,又能有效除尘的综合装置[1]。

1 实际煤矿案例分析

1.1 地质概况

为了更加准确具体地分析煤矿产尘的特点、现有的除尘装置和它存在的问题与不足,从而设计出更加满足实际使用的除尘装置,本次设计进行了实际考察,调研了某矿业集团煤矿相关方面的情况。该煤矿煤层地质简单、泥岩,煤层厚2~12 m,打钻地点为62114风巷,打C13煤层,采用KQJ120潜孔钻机,钻孔深35 m,直径110 mm,钻孔角度为48°。

1.2 产尘特点

该煤矿钻孔采用干式钻工方式,在煤矿打钻施工中,钻孔孔口会产生大量的钻屑、粉尘,无论对人还是作业都会产生很大危害。目前其除尘方式是喷雾除尘,即使除尘设备满负荷运行,除尘效果仍然很差,而且这些粉尘和钻屑还会随着风流飘散至整个巷道,作业环境非常差。粉尘在距孔口下风侧5 m处浓度最大,在孔口下风侧15 m处呼吸性粉尘质量浓度最大,达到约476 800 mg/m3的强度。

2 新型除尘装置的设计

根据实际调研结果,确定新型矿用干式钻孔除尘装置的结构由四部分构成:密闭封孔装置、重力除尘装置、旋风除尘装置和喷雾降尘装置。其中旋风除尘和喷雾降尘是整个系统的核心部分。

2.1 旋风除尘装置的设计

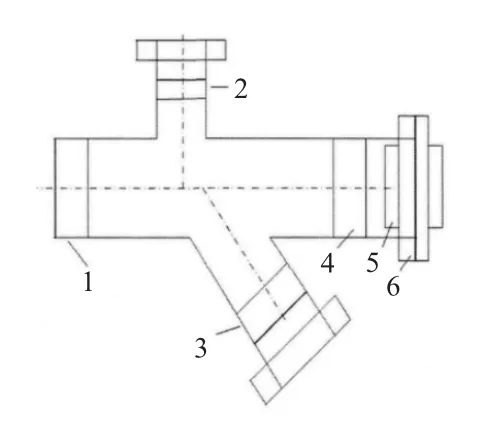

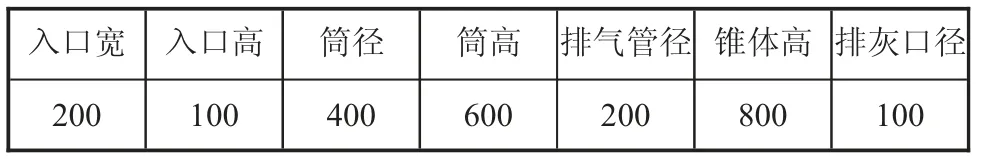

旋风除尘主要作用是利用离心力分离气流中的固体颗粒或液滴。该装置由入口、筒体、锥体、排气管、排灰斗组成。除尘效果会随着各组成部分尺寸的变化而变化,本次设计需先确定除尘器要处理的风量Q和风在入口处的速度v。根据实际调研可知Q=900 m3/h,v=12 m/s。采用切向进口的入口方式,根据风量和风速,初步确定除尘装置参数,见表1,结构图见图1。经进一步计算可确定其压力损失为743Pa、除尘效率为97%。

表1 旋风除尘装置参数表 mm

图1 旋风除尘装置结构图

2.2 重力除尘装置的设计

重力除尘装置主要作用是利用重力沉降使气体和粉尘分离,这一过程在重力沉降室内完成,重力沉降室一般结构比较简单、阻力低,气体出入口存在压力损失,除尘效率在40%~50%,适用于除去颗粒和密度比较大的粉尘。通过分析重力沉降室工作原理,可知通过降低室内含尘气流速度、增加室内水平距离、减小沉降高度以及在室内设置特定的挡板和喷雾装置可有效提高其除尘效率,结合空间因素制约,本文设计的重力除尘装置主要利用重力分离器分离粉尘中的块状煤渣,除尘部分由一个孔口三通分离装置和一个密封性能较好的重力积集布袋组成,如图2所示。

图2 重力除尘装置结构图

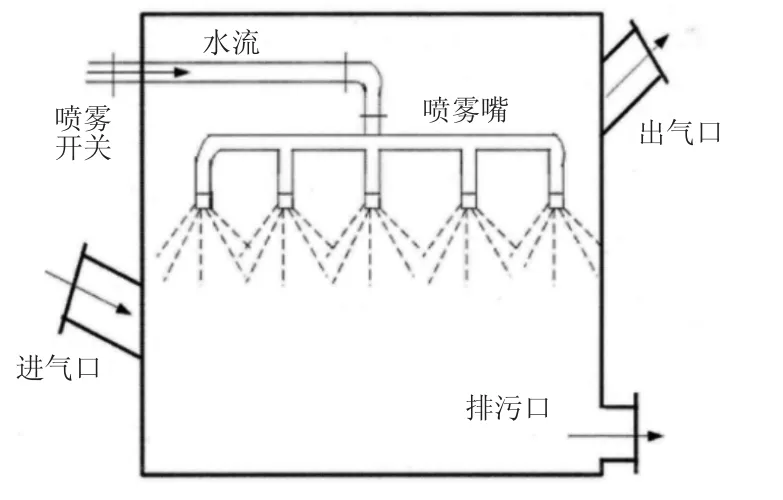

2.3 喷雾降尘装置的设计

喷雾降尘是湿式降尘,通过在除尘器上部设计多个喷头使其向下喷雾,从而收集从旋风除尘装置出来的粉尘,结构示意图如图3所示。喷雾除尘结构包括喷嘴、沉降室及管路等,沉降室左下为进气口、右上为出气口、右下为排污口。工作时,前一阶段出来的含尘气流经管道从喷雾除尘器左下进气口流入,喷嘴此时打开,由上至下开始喷雾,气流中所含粉尘经雾滴作用被陈降下来,由右下排污口排出,经过净化后的气流通过右上出气口流出,回到作业环境中[3-4]。

图3 喷雾降尘装置结构示意图

2.4 密闭封孔装置的设计

在孔口使用密闭封孔装置是为了更加有效地将含尘气流收集到旋风除尘器中,防止含尘气流扩散到作业巷道中去。本文设计的封孔装置选用机械驱动方式,设计为螺旋式封孔器。螺旋式封孔器由带螺杆的内管、外管、螺母胶筒、旋转手柄等部分组成。手动旋转手柄,使螺母旋转,内外管相互运动经托盘使橡胶压缩膨胀,封住孔隙。钻杆通过封孔器内管进入钻孔,钻孔完成后,松开螺母,胶筒恢复原形,拿出钻孔。其结构示意图如图4所示。

图4 密闭封孔装置结构示意图

3 试验测试及参数优化

3.1 试验条件

试验测试在专业的粉尘实验室进行,可以相对真实地模拟实际煤矿钻孔作业环境。

1)采用DFS-2发尘器、玻璃转子流量计、YYT-2000测压计、O024-J风机等辅助设备;

2)试验粉尘采用滑石粉,硬度1,密度2.7 g/cm3;

3)试验大气参数,大气压力767.8 mmHg,干球温度13.6℃,湿球温度13.2℃。

3.2 数据分析及优化

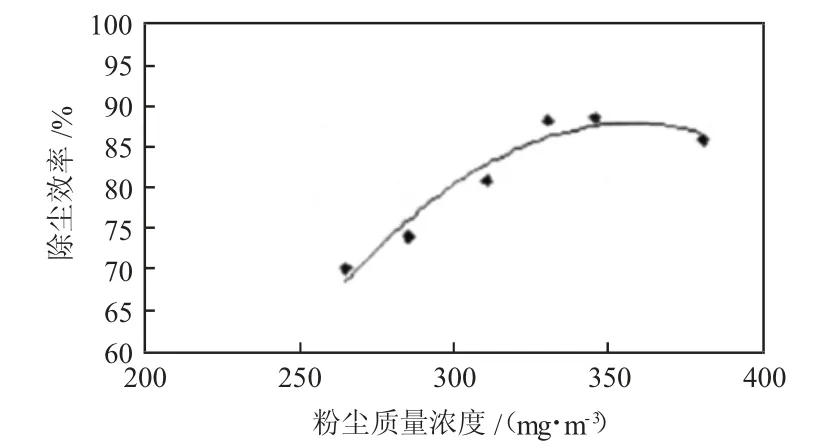

试验主要测定粉尘粒子分散度、旋风除尘器出入口粉尘质量浓度、压力损失和工作效率。经测定,粉尘小于2μm的颗粒占54%,在2~5μm的占25%,大于20μm的占2%,有较好的分散度。通入不同浓度的粉尘至除尘装置入口,得到不同的除尘效率,根据实验数据绘制出浓度效率关系图如图5所示。可知,粉尘质量浓度为250~400 mg/m3时,除尘效率在65%~90%。另有测得入口风速、出入口压力、压力损失及效率结果如下页表2所示。

表2 新型除尘装置风速、压损、效率数据表

图5 新型除尘装置入口粉尘质量浓度与效率关系图

可知,入口风速越大,压力损失越大、除尘效率也越大。根据实验结果,可以得出最佳入口速度,从而确定最佳入口断面面积,进而计算确定除尘装置其他参数,对文章开始设计的参数进行优化,得出最佳除尘装置设计方案。最终参数如表3所示。同时改变进口形式为蜗壳进口,有效降低压损,提高除尘效率。

表3 旋风除尘装置最优参数表 mm

4 结论

本文通过实际调研发现某煤矿钻孔作业中粉尘现象严重、除尘装置效果不明显,进而研究设计了一种新型矿用干式钻孔除尘装置。主要完成了以下几项工作:

1)实际调研某煤矿地质概况、产尘特点、提出除尘装置结构方案;

2)根据实际参数初步确定除尘装置具体参数,详细介绍各部分设计方案;

3)设计完成后,对装置进行试验测试,记录并分析试验数据,根据多次实验数据得出效率最佳的参数组合,进一步对所设计的除尘装置进行优化,完成新型矿用干式钻孔除尘装置的最优设计。最终设计的除尘装置具有合理的尺寸结构、较小的压力损失和较高的除尘效率,具有良好的应用价值。