矿用绞车电液控制系统的仿真研究

高 鑫

(晋能控股煤业集团地煤青磁窑矿,山西 大同 037000)

引言

矿用绞车被广泛应用在煤矿的提升设备中,具有惯性大、负载高、非线性化的特性,其运行的稳定性和调节精度直接关系到提升作业的安全性,目前多数液压绞车主要采用人工非闭环调控模式,通过作业人员经验来对液压泵的排量进行调整,调控效率极低、稳定性差,不仅影响到井下提升安全,而且也降低了矿用绞车的使用寿命。本文提出了一种新的矿用绞车电液控制系统,该系统调速过程中稳定性好,对提升井下液压绞车工作稳定性具有重要意义。

1 液压绞车控制系统

矿用液压绞车主要通过泵孔马达来实现调速,满足不同提升情况下的控制需求。在控制方式上主要采用了人工非闭环调速控制,由操作人员通过操纵杆控制先导阀,根据推出量的不同来控制执行油缸活塞杆的伸出量,通过调整变量泵排量的方式来实现对马达转速的调整。但该调整方式严重依赖于操作人员的操作技巧,调速性能差、反应速度慢、控制精度低,调速过程中的液压冲击严重,不利于安全性的进一步提升。

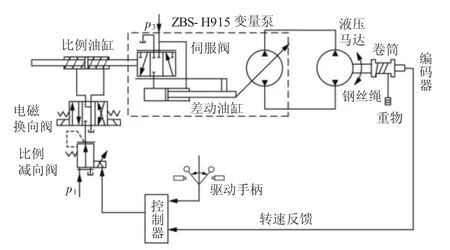

结合液压绞车的实际使用需求,本文提出了一种新的液压调速控制系统,采用了电液比例调整和闭环调速控制的模式,确保在整个调整过程中的调控效率和精确性,该新的矿用绞车液压调速控制系统如图1所示[1]。

图1 矿用绞车液压调速控制系统

由图1可知,该系统主要包括了比例阀、差动油缸、编码器、转速反馈控制系统等,利用电磁比例减压阀来实现对执行油缸的位移量进行调整,控制精确性高、调整速度快,有效解决了传统控制系统中先导阀调速控制的缺陷。为了提高系统的操控性,满载驱动手柄控制位置两侧设置了磁体,通过检测手柄接近信号来判断系统要求的调控方向,进而控制执行油缸活塞杆的伸出方向,满足调控灵活性需求。

针对传统控制模式下调速性能差,马达实际转速和要求转速偏差大的情况,系统还引入了转速反馈控制模式,通过对实际输出转速的监测、对比,来实现对输出转速的调整,使其尽可能地接近实际调速的理论值,从而提升绞车的调速控制精确性。

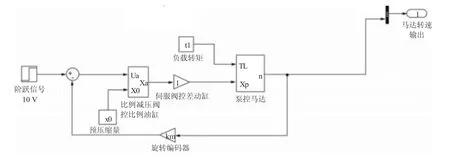

2 液压绞车闭环调速控制的原理

根据新的绞车电液控制系统特性,在工作过程中,传感器根据驱动扳手和磁铁的距离,换算出所应执行的转速,此时系统从旋转编码器处读取液压绞车的实际运行转速,将实际转速和需要控制执行的转速进行对比,获取转速偏差,将该偏差量转换为指令调节信号,用于控制比例减压阀和电磁换向阀的动作,控制执行油缸活塞杆行程和变量泵的排量,最终达到精确调整变量泵流量的目的,实现对液压绞车运行状态的精确控制,该闭环调速控制原理如下页图2所示[2]。

图2 闭环调速控制原理图

3 电液控制系统的仿真分析

利用AMESIM仿真分析[4]软件建立绞车电液控制系统的仿真分析模型,根据控制系统的控制逻辑,采用了7阶闭环传递函数控制,在设置各类仿真分析影响因素时,对控制过程进行充分分析,然后确定主要影响因素,然后将其他因素进行简化,最终设置系统变量泵角速度为105 rad/s,马达工作时的排量为3.3 L/r,执行油缸活塞杆运行时的阻尼比为0.17,比例控制阀的弹簧钢度为18 394 N/m,活塞杆的有效面积为6.24×10-4m2,为了简化仿真分析过程,提高仿真分析速度,将控制比例溢流阀和电磁换向阀的过程简化为一阶控制[4],满足系统整体的控制精度,简化后的仿真分析模型如图3所示。

图3 系统仿真分析模型

根据液压绞车实际工作负载,仿真分析时将负载量设置为45kN·m,将阶跃信号设置为10V,对绞车运行过程中的调节情况进行分析,结果如图4所示。

图4 仿真分析结果

由仿真分析结果可知,在阶跃控制信号的控制下,绞车的实际转速和理论转速表现出了高度的重合性,滞后量仅比理论信号慢了0.02 s,比传统控制作用下0.8 s的反应速度,将调速调整时间缩短了97.5%。在运行过程中实际速度和理论速度的最大偏差量为0.12 r/min,比传统控制作用下0.95 r/min的偏差量,将控制精度提升了87.4%,显著地提升了液压绞车工作时的控制精度和灵活性,同时由于调速稳定性的提升,在运行过程中未出现过压力冲击,对延长液压元器件使用寿命也有一定的意义。

4 结论

1)新的液压调速控制系统采用了电液比例调整和闭环调速控制的模式,确保绞车在整个调整过程中的调控效率和精确性;

2)将控制比例溢流阀和电磁换向阀的过程简化为一阶控制,能够缩短分析时间,提高分析精度;

3)新的控制系统能够将绞车的调速调整时间缩短97.5%,将调速跟踪精度提升87.4%,调速过程中稳定性好。