ZF8000/20/38型矿用液压支架受力分析及结构优化

秦利欧

(山西潞安能化生产服务有限公司,山西 长治 046204)

引言

煤矿资源在保障人民生活水平、促进社会经济发展方面发挥着非常重要的作用[1]。为顺应社会经济发展需要,我国每年都要开采大量的煤炭资源。煤矿开采过程中液压支架可以起到安全作用[2-3]。随着社会对煤矿安全关注程度的不断提升,矿井中越来越重视液压支架的使用稳定性和安全性[4]。为提升液压支架使用性能,煤矿企业和很多学者针对不同型号的液压支架开展了深入的分析和研究,且取得了一些研究成果[5-6]。因此,以ZF8000/20/38型液压支架为例,对其在工作过程中的受力情况进行分析,在此基础上对其结构进行优化改进,对于进一步提升该型号液压支架的稳定性,保障矿井安全具有重要的实践意义。

1 ZF8000/20/38型液压支架概述

矿用液压支架有很多种类型,常见的包括支撑式、掩护式和支撑掩护式,不同类型的液压支架有其自身的优势。ZF8000/20/38型液压支架属于掩护式液压支架,如图1所示为ZF8000/20/38型液压支架的整体结构图。由图可知,整个液压支架的机械结构由多个零部件构成,不同零部件之间相互配合,共同实现液压支架的各项功能。该型号液压支架的宽度和高度分别可以在1 430~1 600 mm和2 000~3 800 mm范围内根据实际需要进行调整,支架中心距离为1.5 m。液压支架能够提供的初撑力大小为6 972 kN,工作时的阻力大小约为8 000 kN,支护强度为0.85 MPa。ZF8000/20/38型液压支架在煤层倾角不超过15°,煤层厚度在4~8m的煤矿中应用比较合适。

图1 ZF8000/20/38型液压支架的整体结构图

2 液压支架有限元模型的建立

2.1 几何模型建立及输入

主要利用ANSYS软件对液压支架的受力情况进行分析,但ANSYS软件在三维建模方面比较欠缺。因此首先利用PEO/E软件根据ZF8000/20/38型液压支架的实际尺寸建立其几何结构模型。需要说明的是,为了确保计算结果精度和计算过程的速度,在建立几何模型时,对于一些非必要的结构进行简化处理,比如圆角、倒角、小孔等部位进行忽略。将建立好的几何模型导出为IGES格式,然后将其导入到ANSYS软件中进行后续的建模处理。

2.2 材料物理和力学性能设置

ZF8000/20/38型液压支架在实际生产中,多数零部件的材料选择为Q690型钢材,少数不重要的零部件采用的是Q460型钢材。为简化模型建立过程,将材料全部设置为Q690型钢材。查阅材料手册可知,该型号钢材的弹性模量和泊松比分别为2.04 GPa和0.3,密度为7 800 kg/m3。

2.3 网格单元划分

网格单元划分对于有限元模型而言是非常关键的环节,会对模型计算过程和最终计算结果精度产生决定性影响。ANSYS软件中有多种类型的网格单元,比如常见的有四面体单元和六面体单元,不同类型单元会在不同程度上影响计算结果。网格单元大小同样会影响模型的计算过程和结果。在充分结合实际情况的基础上,液压支架模型选用的六面体网格单元,采用非均匀性网格单元划分形式,即在重要的部位采用比较细小的单元,在不是非常重要的部位采用比较粗大的单元,这样既可以保证计算结果精度,也可以提升模型计算的速度。ZF8000/20/38型矿用液压支架有限元模型如图2所示。

图2 ZF8000/20/38型液压支架的有限元模型

3 液压支架受力分析

液压支架工作时受到的外部作用力主要来自于顶梁和底板。在充分分析液压支架工作过程中受力情况的基础上,分别将顶板和底板的压力设置为95 MPa和24 MPa。且考虑到特殊情况,对于顶板的压力采用偏心的方式进行加载。建立好有限元模型后,可以利用ANSYS软件对模型进行计算,并对结果进行提取分析,如图3所示为ZF8000/20/38型液压支架整体的应力云图和位移变形云图。

图3 液压支架的应力分布云图和位移变形分布云图

从图中可以看出,ZF8000/20/38型液压支架工作时不同部位的受力和变形情况存在比较大的差异,绝大部分零部件结构的受力和位移变形都相对较小,但局部位置的位移变形量和应力值比较大。由应力分布云图可知,最大应力值达到了853.89 MPa,且主要位于顶梁部位。该型号液压支架的生产制作材料主要为Q690型钢材,材料的抗拉强度正常情况下只有690 MPa。可见,顶梁部位的最大应力值已经超过了材料的屈服强度,虽然出现比较大的应力的区域面积比较小,短时间内不会对矿用液压支架产生比较大的伤害。但液压支架在长时间工作过程中局部位置长期承受比较大的应力,那么应力集中的部位必然容易出现损伤,最终导致液压支架出现故障问题。进一步观察液压支架的位移变形分布云图可知,液压支架的最大位移变形量达到了18.812 mm。出现最大位移变形的位置同样位于顶梁结构,具体而言是在顶梁的右侧位置,其他部位的位移变形情况较小,几乎可以忽略不计。位移变形不均匀的根本原因在于受力不均匀,解决液压支架的受力不均匀性问题,就可以解决其位移变形不均匀的问题。基于有限元分析结果可知,ZF8000/20/38型液压支架顶梁部位在工作时存在应力集中现象,局部位置的应力甚至超过了材料的使用应力值,且位移变形量较大,会在一定程度上损伤液压支架运行的稳定性和安全性。基于此,有必要对其结构进行优化改进,提升压支架受力和位移变形的均匀性,以提升其服役过程的稳定性,为煤矿开采安全奠定了坚实的基础。

4 液压支架结构优化改进研究

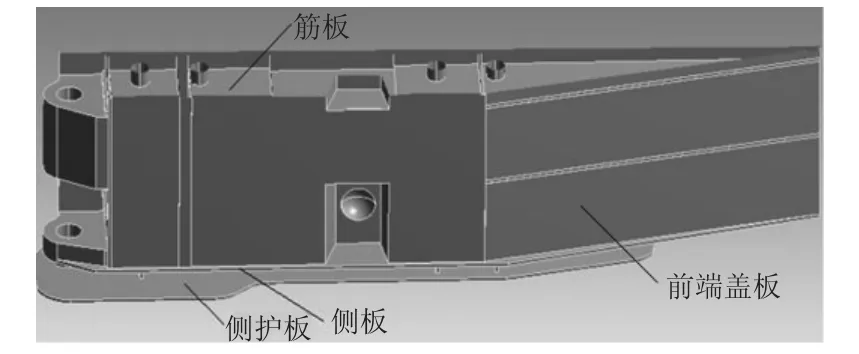

考虑到ZF8000/20/38型矿用液压支架在工作过程中,顶梁部位的受力和变形情况最为严重。因此,在后续的结构优化中,主要以液压支架顶梁结构作为优化对象。如图4所示为液压支架顶梁结构示意图,顶梁中出现最大应力和显著位移的主要就是侧板、侧护板和筋板,而前端盖板部位的应力以及位移变形均非常小。结合上述实际情况并参考相关的文件资料,将顶梁优化方案确定为:前端盖板部位钢板厚度降低5 mm,侧板、侧护板和筋板厚度则分别增加5 mm。

图4 液压支架顶梁结构示意图

根据优化改进后的顶梁结构尺寸,重新利用PEO/E和ANSYS软件建立对应的有限元模型,并对其进行受力分析。分析结果发现液压支架整体的应力分布和位移变形分布规律与优化前基本相同。但顶梁部位的最大应力值由优化前的853.89 MPa降低到了352.67 MPa,最大应力值的降低意味着整个液压支架的受力情况变得更均匀,能够提升设备运行稳定性,且最大应力值已经降低到了材料的许用应力值,能够满足设备长时间运行的要求。另一方面,最大位移变形量由优化前的18.812 mm降低了到了10.676 mm。最大位移量降低意味着液压支架的刚度有了显著提升,能够很好的抵抗外部作用力导致的变形问题。

将以上液压支架结构优化改进方案应用到ZF8000/20/38型液压支架中,经过连续三个月时间的测试,发现运行效果良好。液压支架运行过程稳定,没有出现较大的故障问题,改造效果得到了煤矿企业技术人员的一致认可。

5 结语

矿用液压支架在保障煤矿开采安全方面发挥着举足轻重的作用,因此必须提升液压支架运行过程的稳定性。利用PEO/E和ANSYS软件建立了ZF8000/20/38型液压支架的有限元模型,并对其工作时的受力情况进行分析。发现顶梁部位出现了明显的应力集中现象,对设备运行安全问题构成了一定程度的威胁。对液压支架顶梁部位的结构进行优化改进,再次进行建模分析后发现设备的刚度有了显著提升,位移变形量显著降低,且最大应力有了显著降低。通过优化改进,在很大程度上提升了液压支架运行的安全性。