矿井多级带式输送机智能控制系统的设计

王晓伟

(山西新元煤炭有限责任公司,山西 寿阳 045400)

引言

如何降低带式输送机的能耗并提升运输效率是值得深入研究的课题。目前矿井均是采用多级带式输送机进行煤炭的输送,皮带的传输速度保持恒定,在不同的时刻均处于低负荷与高负荷的交替工作状态,使得带式输送机的传输效率较低,不能根据煤炭的输送量进行带速的变化[1]。因此,为了达到节能减排的目的,应该对带式输送机的智能控制技术进行研究,使得多级传送系统能够根据煤炭的落料量进行主动控制,减少输送系统的能源浪费。研究成果为煤矿企业的绿色节能降耗技术研究提供了依据。

1 带式输送机节能方法的分析

1.1 能耗分析

由于多级带式输送机是机械设备,应从设备的输出功率方向对能耗产生的因素进行分析,才能精确性地设计出针对于运行速度的控制技术,实现节能的目的。目前带式输送机的设计参照标准主要为德国标准DIN22101-2002和国际标准ISO5048-1989[2],上述两个标准相互在技术规定方面进行补充,根据带式输送机的阻力系数、张力、电动机功率等主要因素对传送带的能耗进行分析。

1.2 运行阻力

根据德国标准DIN22101-2002,带式输送机的阻力主要可分为主要阻力、特种阻力、倾斜阻力、附加阻力。其中主要阻力的来源是皮带与煤炭物料之间的摩擦力,同时皮带在托辊上进行滚动时产生的阻力也计算在内[3]。由于皮带由橡胶材料组成,在长时间的外部张力作用下会处于张紧状态,形成了挤压阻力。

1.3 节能可行性分析

通过查阅相关技术资料,当煤炭的运输量保持不变时,皮带的速度与电动机的功率成正比例关系。一般情况下,带式输送机的输出功率会随着皮带带速的保持同比例增大,同时,输出功率也会与煤炭运输量保持同步增加。但是在实际工况条件下,煤炭的运量是不断改变的。因此当带式输送机的皮带速度保持不变时,无法增加输出功率的利用率,形成了功耗能源的浪费[4]。根据德国标准DIN22101-2002类的相关计算公式,利用皮带速度与运载力成反比关系,根据煤炭运载量,不断地调节带速有利于提高功率的利用率和降低功率的消耗。

2 智能控制系统的方案研究

2.1 速度控制方法分析

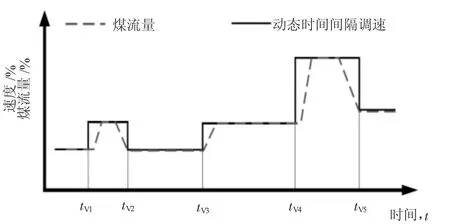

通常智能控制系统采用的调速方法是在某一个时间段内采取多段的速度变化产生新的速度,设置多个速度调整点。速度的调节并非连续的过程,而是根据时间进行间隔划分。通过煤矿的供电网络的电量记录对运载量和皮带速度进行设计[5]。矿井的恶劣环境使得煤炭物料的运载受到多种不利因素影响。若采用固定不变的调速方法,达不到最优效果,因此使用动态时间间隔调速的方法,能够使得带式输送机的节能效果更优,如图1所示。

图1 动态时间间隔调速示意图

2.2 控制系统策略研究

矿井的采煤运输系统通常由多级皮带运输组成,在设计智能控制系统时,应将各级输送带看成一个整体。在一级皮带的速度可设置为v0,二级皮带速度为v1,三级皮带速度为v1,以此类推。通常将每一级皮带相连接的传输点设置为调速点,每个调速点的煤流量和参考速度都不尽相同,通过对每个调速点的皮带速度进行取样,可以对应得到每个速度时刻的功率值。在后期进行分析时,对随机时间段内电量消耗的最小速度点位置进行确定。在确定最小速度时,带式输送机的皮带速度不得低于规定值[6],防止煤炭物料产生溢料,严重时可引发安全事故。

3 智能控制系统的仿真设计

由于煤层地质结构复杂,每个时刻所采的煤炭量完全不同,速度和煤炭量是非线性的关系,按照常规的数学方法进行分析,无法确定结果的精准性。利用MATLAB数据分析软件的模糊控制设计模块,可以按照模糊控制理论模拟出整个非线性控制方面的走向性,使得多级输送机的整体智能调速趋近于统一稳定。

MATLAB仿真软件的模糊控制模块,在simulink模块中建立起整体的数学模型,根据带式输送机的实际工况应用环境,将其智能控制系统的模糊控制仿真模型设计如图2所示。

图2 智能控制系统仿真示意图

4 智能控制系统的试验设计测试分析

4.1 整体结构的设计

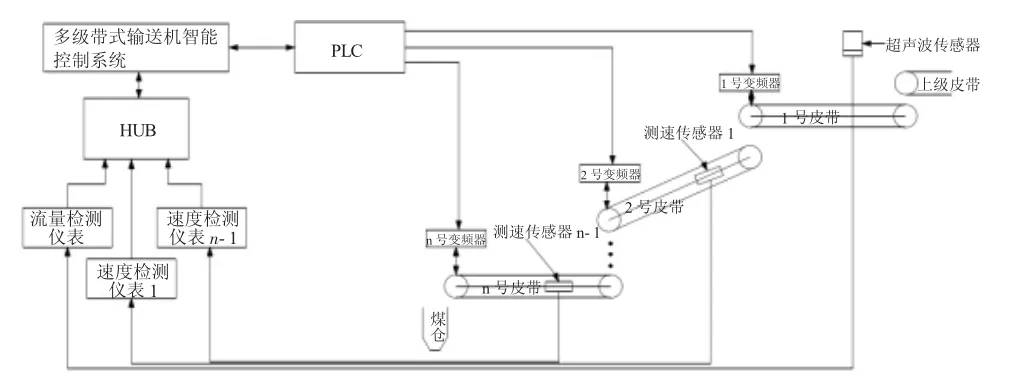

矿井内煤炭物料的运输是由多级带式输送机系统组成。为了实现多级联运,智能控制系统应由PLC、变频器、电动机和各类传感器组成。带式输送机通过皮带将煤炭物料从第1级皮带不断地传送至第n级皮带,如图3所示。

由图3可知,整体运输系统主要由通过PLC作为核心处理器收集煤炭的运载量信息,并且传送至各部位控制器。最后由传感器将控制器的指令传输直接执行器,完成最后的执行动作。

图3 多级带式输送机系统示意图

4.2 硬件布置

智能控制系统主要分为六层,分别为上位机层、下位机层、数据处理层、传感分析层、执行层、反馈层,每一个层功能的实现都需要硬件的支持。尤其是传感器作为模拟信号的检测软件,安装位置尤为关键,需要实现对整个运输系统关键信号特征进行深度的感知。

在安装传感器硬件时,应该要检测出带式输送机是否存在打滑、跑偏、烟雾信号、温度、速度、超声波数据等相关的电信号。最终将传感器收集到的信号转换为数字量,统一输送至PLC作出控制决策,传感器布置图如图4所示。

图4 传感器布置图

为了满足检测功能的实现以及对传感器信号处理的要求,PLC在选型时应首先有很好的稳定性和兼容性,具备矿井下防爆的安全要求。为了方便后期功能的拓展,PLC的I/O接口的数量应设计出足够的余量,具备很好的拓展性。同时,在选取PLC时应注重经济性,降低企业成本和系统运行成本。

4.3 软件平台设计

硬件平台的设计实现了对运输系统运行状态的信号采集,软件平台实现对传感器采集数据的存储、处理、远程控制等功能。通过PLCS7-1200获取各传感器的信号数据,利用OPC软件将信号数据上传给组态软件IFIX,IFIX软件将接受到的信号进行显示,绘制历史曲线,实现远程控制等功能。

系统选用的是STEP 7系列的S7-1200版本,对整个控制程序进行模块化、分层化,将各个部分的功能程序分别用子指令块进行编写。同样,IFIX就能够利用这些通信接口还有总线和GPRS来对PLC、智能仪表等实现数据通信,可以得到人机界面的直观显示。

通过S7-1200版本软件的编译制作出了带式输送机的监控界面,系统皮带主界面共有两条运煤线路,分别是东翼煤流和西翼煤流。每条运煤线路各有四条输送带,都采用顺煤流启动方式和逆煤流停止方式。对于东翼煤流就是:东四、东三、东二、东一,皮带依次启动,煤运输的方向是从东四、东三、东二、东一,最后运输完成到煤仓。西翼煤流运行方式相同。这样设计的目的是为了减少系统启动时的能源浪费。

5 结论

所设计的具有较高精确性的智能控制系统可实现带式输送机传输速度的动态调速,使得传输速度与煤炭运输量相匹配。仿真试验结果显示出智能控制系统能够有效降低传送带的能耗并提高传输效率。