基于DSP的采煤机电控系统设计与应用研究

田彦恒

(潞安化工集团潞宁煤业有限责任公司,山西 忻州 036000)

引言

采煤机作为煤炭采掘过程中的重要设备,其电气控制过程的自动化程度直接关系着采煤的效率和可靠性[1-2]。目前,服役的采煤机控制系统多采用PLC作为核心控制部件,其在数据处理方面存在运算能力和灵活性均较差的问题[3-5]。DSP控制技术在数据处理过程中具有速度快、精度高的优势,近年来在控制领域取得了较为广泛的应用[6]。因此将DSP技术应用于电牵引采煤机电控系统具有很好的前景。

1 采煤机电控系统的分析

目前使用的采煤机从结构和功能角度进行划分通常包括牵引、截割、破碎、电控和辅助等部分,各部分功能的实现均离不开电控系统。本文就以某型号采煤机电气控制系统为例对其结构与功能进行分析。该控制系统由主控制器控制并借助液晶显示器显示,运用变频调速和信号传输技术将控制指令传输至采煤机截割电机、牵引电机、破碎电机和姿态调整电机等,同时由多种采煤机状态监测传感器,实现采煤机运行状态的监测和保护功能。

2 采煤机电控系统总体方案的设计

基于采煤机电控系统分析结果,拟定了基于DSP的电牵引采煤机电控系统总体方案,如图1所示,该控制系统不仅具有控制和保护的功能,还具有对采煤机远程监控的功能。

图1 采煤机控制系统图

在该电控系统的设计中,采用DSP中央控制单元控制器作为主控模块,采用DSP的通用I/O接口作为输入/输出接口,这种接口具有很好的兼容性,其中输入的数字量信号包括控制按钮指令、遥控接收器指令、数字量监测信号等,输出的数字量信号包括截割电机、摇臂、变频器等动作信号,通信接口主要涉及RS-232、RS-485、CAN总线等接口,控制信息显示模块功能的实现主要通过RS-232总线连接DSP与触摸屏通信来完成,模拟信号输入模块连接各种信号采集传感器,实现各个传感器信号的收集功能,远程监控模块主要实现DSP控制器与远程控制主机的信息交换,其通信方式为CAN总线。

3 采煤机电控系统功能模块的设计

3.1 主控模块

主控模块功能实现的核心部件是DSP控制芯片,为了保证功能实现过程的稳定性和可靠性,选择型号为TMS320C2812的DSP控制芯片作为采煤机的主控制器,简称F2812芯片,该芯片生产于美国德州仪器公司并且在工业控制领域得到了较为广泛的应用。控制系统通过扩展F2812芯片,可很好地实现与设备的对接,并且数据处理速度更快,同时F2812芯片集成了数字信号处理、精简指令及计算、多种开发工具等,具有很好的功能扩展性。

3.2 接口模块

接口模块涉及数字量接口和通信接口两部分,数字量接口主要完成采煤机截割电机启停、摇臂升降、牵引电机启停与加减速等的控制,通信接口涵盖DSP的所有通信线路,由于F2812自带两个串行通信接口,RS-232、RS-485以及CAN总线接口的设计就是靠F2812自带的两个串行通信接口和局部控制器完成的,这种通信接口的设计可实现DSP控制器与显示器、变频器、远程主控的通信功能。

由于采煤机控制系统较为复杂,涉及的控制数字量信息较多,根据控制需要,采用CPLD对DSP控制器进行数字量接口的扩展,以实现采煤机各种控制信息的采集与监控。由于CPLD是一种高级复杂可编程逻辑器,在进行DSP接口扩展时不仅能够减少接口模块的空间需求,还能提高接口模块的抗震性能。综合上述控制功能,选择型号为EMP240T100C5的CPLD控制器(属于Altera公司的MAXIⅡ系列芯片)。

数字量接口对抗干扰性能要求较高,所以在与相关外部设备连接之前需要进行光电隔离,此控制系统中选用型号为TLP521-4的光电耦合器件,之后通过配置相应的总线接口电路,实现DSP通信接口与外围相关设备之间的通信和逻辑关系的变换等功能。

3.3 显示模块

显示模块主要功能是完成人机交互、实时显示采煤机的运行状态、指导操作者作业。状态显示通过触摸屏屏幕实现,为了保障触摸屏的使用可靠性,选择型号为GT12的触摸屏(属于三菱GOT1000系列)。基于采煤机各项工作参数,进行触摸屏界面的设计,实现采煤机各个电机、变频器、DSP控制参数的实时显示。采用GTDesigner3作为三菱触摸屏界面的设计软件,能够很好地完成采煤机监测界面、运行界面、故障界面和各种提示窗口的设计。监测界面主要显示采煤机运行状态参数,运行界面显示采煤机操作者所需的观测数据,故障界面用于采煤机故障报错与提示。

DSP控制器与触摸屏之间的通信,通过设置Modbus-RTU协议,采用RS-232接口完成,当DSP接收到触摸屏的命令时,DSP控制器内部程序进入中断响应,解析命令之后发出控制指令。

3.4 模拟量采集模块

采煤机运行过程中需要采集的模拟量涉及截割电机的电流和温度、变压器温度、工作面瓦斯气体的浓度等。采用型号为PT100的温度传感器检测温度,量程范围为0~200℃;采用电流互感器对截割电机三相电流进行检测;采用瓦斯传感器与瓦斯断电仪对瓦斯浓度进行检测,当瓦斯断电仪报警时,采煤机停止运行。

F2812主控模块内部自带16路DAC模块,分辨率为12位,可同时接收16个模拟量信号,采样频率高达12.5 Msps。同时,DSP主控自带的ADC模块的输入电压为0~3 V,需要首先完成各种传感器信号的调节,之后进行电压转换并输入DSP控制器中,实现对模拟量信号的采集。

3.5 远程控制模块

远程控制模块能够根据采集得到的采煤机运行状态数据,通过控制系统对数据分析处理,确定采煤机的控制指令,远程发送至采煤机,控制采煤机按照指令运行。采用Quest3D的虚拟操控系统,完成数据读取、数据分析、指令发送等远程控制模块的功能设计。

DSP主控模块与远程主机之间的通信采用CAN总线完成,其F2812自带eCAN模块支持的CAN2.0B协议,具备远程通信功能。在设计时为远程主控计算机配置CAN-232转换器,能够可靠读取CAN总线信号并转换成RS232信号,实现对采煤机的远程控制。

4 DSP程序的设计

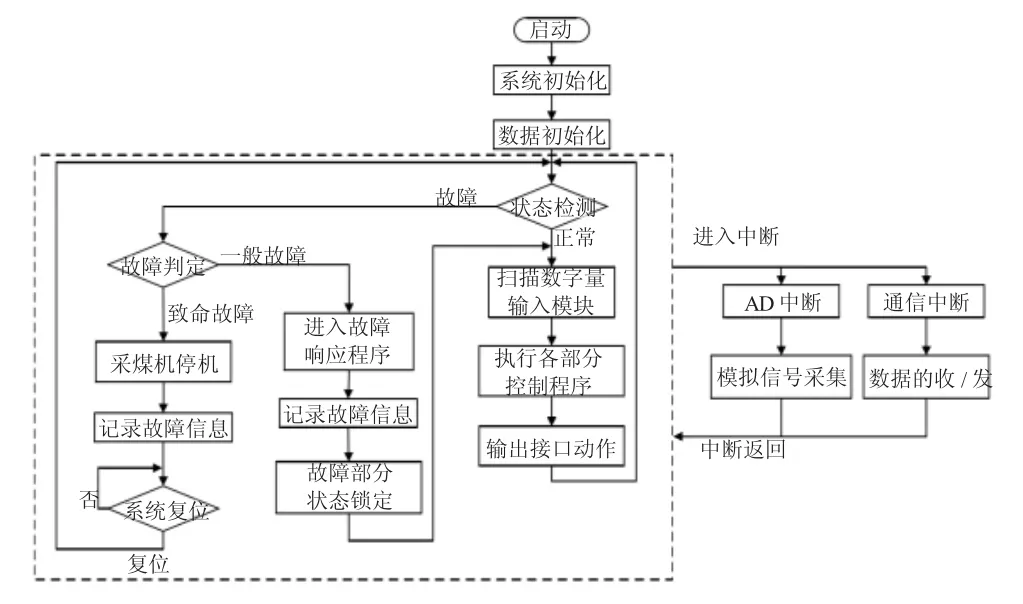

DSP主控模块的程序属于顺序扫描模式,在采煤机运行状态正常时,扫描数字量输入模块,获取采煤机各个部分的运行状态,经分析处理输出接口动作指令,其控制流程如图2所示。

图2 DSP主控模块软件控制流程

采煤机电控系统在检测得到的运行状态出现异常时,第一步就是判断故障的类型,包括致命故障和一般故障两种。当致命故障出现时如瓦斯浓度超标、截割电机温度过热等,必须立即停机,记录故障时间和信息,锁定采煤机程序,不允许自动复位,故障排除之后方可重新启动程序。一般故障是指采煤机某一部分出现故障,不影响其他部分正常工作,仅需采煤机控制系统作出停机响应,显示故障信息,待排除故障之后状态显示正常为止。

5 采煤机电控系统的应用效果评价

为了验证采煤机电控系统的设计效果,投入使用后进行了为期半年的跟踪记录,结果表明,基于DSP技术设计完成的采煤机电控系统运行稳定可靠,能够满足采煤机的控制要求,能够对采集得到的采煤机运行状态数据进行快速的逻辑分析和处理,给出对应的实时控制指令,相对于原电控系统,该电控系统数据处理能力提升近30%,提高采煤机的利用率近25%,取得了很好的应用效果。