基于FPGA的RBF甲醇精馏塔温压解耦控制

龚瑞昆,张文庆

(华北理工大学 电气工程学院,河北 唐山 063210)

现阶段甲醇精馏塔常压塔精馏过程控制大多采用PLC-PID控制,但是塔顶温度和塔顶压强存在耦合,导致控制精度不高,并且无法实现实时调整参数。

韩宇星等对酒精精馏塔塔顶和塔底温度进行了模糊解耦,取得了较好的控制效果和节能效果[1]。赵静等对精馏塔塔顶和塔底温度进行了模糊解耦,通过与PID控制和解耦控制仿真对比,结果表明模糊解耦的可行性和优势[2]。潘海鹏等通过BP神经网络对流浆箱进行双变量PID控制[3],石书培等通过神经网络补偿的方法对温湿度试验箱进行模糊解耦控制[4],体现出神经网络的优势。郭飞等利用FPGA结合改进的BP神经网络算法的方法应用在羊绒近红外光谱的模型识别,仿真结果显示该方法有较好的辨识精度和速度[5]。贺婷利用FPGA技术对空调的控制进行了设计,设计的系统不仅开发周期短、开发费用低,同时还具有低功耗、高稳定性等优点[6]。该项目针对甲醇精馏塔常压塔塔顶温度和塔顶压强耦合的现象,利用改进的RBF神经网络解耦算法对其解耦,并结合FPGA控制硬件,实现甲醇精馏控制的快速性与准确性,提高产品质量和企业的经济效益。

1 RBF神经网络解耦算法的优化

1.1 高斯函数连接权值和基宽的优化

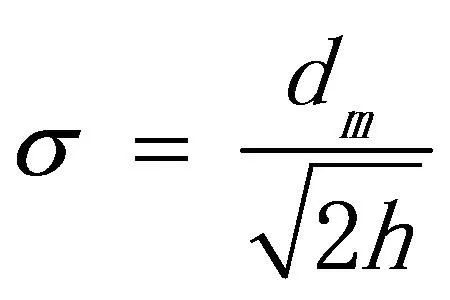

在确定隐含层相关数据的基础上,用公式表示函数的基本宽度:

(1)

上式中σ为函数的基本宽度,dm为函数半径,h为隐含层节点数。

在此基础上,RBF网络的输入输出可以形成典型的线性关系,并可以用最小二乘法进行优化。定义目标函数:

(2)

上式,∧(P)为加权因子。如果第P个数据样本对比P-k(P>k,k>1)更加可靠,就需要增大加权因子取值,因此有:

∧(P)=λM-P,0<λ<1,P=1,2,…,M

(3)

M为样本长度。

使得J最小的W即为所求,所以,由W=0可以得最小二乘法:

(4)

(5)

(6)

1.2 优化后的RBF神经网络解耦算法的训练

仿真图如图1~图3所示:

图1 常用的BP神经网络算法解耦控制 图2 RBF神经网络算法解耦控制

图3 RBF神经网络解耦算法误差函数曲线

从图1~图3中可以看出,常用的BP神经网络解耦算法对甲醇精馏塔常压塔塔顶的温度和压强的解耦效果相比于RBF神经网络解耦算法较差。常用的BP神经网络解耦算法响应时间慢且超调量略多。常用的BP神经网络解耦算法的输出值y2设定值为0,但是其稳定值为0.070 2,这就说明采用常用的BP神经网络解耦算法对2个变量解耦后仍然存在耦合现象。而采用RBF神经网络解耦算法对甲醇精馏塔常压塔塔顶温度和压强的解耦效果就比较好,响应时间短,逼近目标的速度快,并且无超调量。同时RBF神经网络解耦算法对甲醇精馏塔常压塔塔顶温度和压强解耦后耦合影响也明显减小,解耦效果明显提升。

在进行RBF神经网络优化训练时,从现场采集了200个样本,其中使用180个样本对RBF神经网络解耦算法的权值进行训练,另外20个样本对RBF神经网络解耦算法的功能进行检验。该项研究采用MATLAB软件进行模型的建立,程序有样本数据、数据处理、RBF神经网络解耦算法的训练和模型输出的测试程序。训练结果表明,网络1和网络2分别需要5个和6个隐含层节点能够使控制系统实现指定的性能要求。

2 FPGA设计及仿真研究

2.1 FPGA设计

根据甲醇精馏塔常压塔精馏过程中塔顶温度和塔顶压强的实际控制情况,FPGA的设计如图4所示。U1为FPGA控制器,采用了CycloneⅡ系列EP2C35F672C7型芯片,U2(EPCS4芯片)为U1的配置芯片,U3为显示设备,U4为JTAG接口,U5为电源电路,U6为有源晶体振荡器电路,U7为人工设定控制面板(包括人工分析值等),U8为驱动电路。

图4 基于FPGA的神经网络控制器

加法器和乘法器用于计算神经元输入信息的加权和,存储单元包括权值单元、输入节点单元和阈值单元,用于存储神经元的连接权值、输入值及阈值,LUT可作为激活函数的实现单元。在神经元实现状态机的控制下,多个输入的权值计算可并行运算,不同模块间的信息可串行传递。神经网络系统的输入节点单元值与权值进行乘加运算,结果与阈值累加后送给激活函数发生器,从而获得相应的输出信号值,并且根据学习算法在线调整连接权值,以保证在任何时刻始终保持实际输出与期望输出的误差在要求范围之内。当控制器通过多组样本测试合格后,将其应用于实际控制中。

2.2 RBF神经网络解耦算法与FPGA结合

RBF神经网络解耦算法能够确保非线性系统贴近的精度达到极高水平且能够快速处理信息,通过RBF神经网络解耦算法与FPGA结合的方式,可以真正实现控制的快速性,RBF神经网络解耦算法与FPGA结合结构示意图如图5所示:

图5 基于FPGA的RBF温压解耦控制系统框图

图5中X1、X2分别是2个阀门的开度;R1、R2是2个给定值,即塔顶温度和塔顶的大气压强;Y1、Y2是控制系统的实际输出量。在对RBF1与RBF2人工神经网络进行训练的基础上实现了解耦的全过程。具体来讲,是通过对阀门开度进行控制来达到训练效果。在第一阶段实现了这些训练活动之后,其实解耦也在此基础上得到了进一步的实现。最终进入整个甲醇精馏控制系统的正常工作过程中,即利用FPGA控制器与基于RBF神经网络的解耦器进行了紧密的结合,从而使得整个系统呈现出闭合的状态。

2.3 仿真对比研究

为了更加精确地对FPGA的RBF神经网络的甲醇精馏塔温压控制系统进行检测。在进行具体训练过程中,尽量收集更多数量的样本。通过详细地训练,得到相对确定的结果,即通过隐含层的节点,可以更好地实现系统各项性能的需要,使得性能表现更为稳定。如图6~图8所示,利用MATLAB将训练达标的解耦控制器与整个控制系统相连进行仿真,并与传统PID算法的PLC控制作对比。

图6 RBF神经网络与传统PLC控制仿真对比 图7 RBF神经网络与未解耦控制的仿真对比

图8 RBF神经网络与BP解耦控制仿真对比

综合分析图6~图8可以看出,基于FPGA的RBF甲醇精馏塔温压解耦控制方法在响应时间、上升时间和超调量等各个控制性能指标均比传统的PID控制要好。基于FPGA的RBF温压解耦控制方法比未对被控对象塔顶温度和塔顶压强解耦的方法在超调量和稳态误差上有所优化,这点也可以证明解耦控制对产出精制甲醇的品质有所提升。基于FPGA的RBF温压解耦控制方法比基于BP神经网络解耦的PLC控制在响应时间、上升时间和调节时间方面更快,证明基于FPGA的RBF神经网络控制无论在软件、硬件还是结合应用上都要比基于BP神经网络的PLC控制要快。

3 结论

(1)RBF神经网络解耦算法解耦效果好,几乎不存在超调量,响应时间短,逼近目标的速度快。

(2)基于FPGA的RBF神经网络温压解耦控制比未解耦控制精度确实有所提高;比基于FPGA的BP神经网络温压解耦控制方法在控制速度上有所优势;比常用的传统的PID-PLC控制无论在速度上还是在精度上都要有所优势。

(3)基于FPGA的RBF甲醇精馏塔温压控制虽然仿真结果良好,但仍需要在实际应用中得到进一步验证。