烧结温度对Cu-P 金属结合剂堆积磨料结构和性能的影响

万隆,朱泳霖,刘小磐,李建伟,周仁宸

(湖南大学 材料科学与工程学院,湖南 长沙 410082)

金刚石堆积磨料是通过结合剂将单颗粒金刚石磨料黏结起来,形成的具有一定形状、尺寸和强度的新型团聚颗粒.与金刚石单晶磨料的单刃磨削方式不同,堆积磨料在磨削过程中局部破碎,堆积磨料与工件之间形成面接触,产生多点式磨削.相比于金刚石单晶磨料,具有磨料利用率更高、磨削性能更稳定、磨料自锐性更好、使用寿命更长等优势[1-3].

目前,国内外学者在开发堆积磨料方面进行一定的研究.如Edward[4]利用树脂、橡胶、多孔陶瓷作为结合剂,采用挤压造粒、模压造粒等方式制成各种形状的堆积磨料应用于砂纸、砂带等涂附磨具中,使堆积磨料的自锐性、磨削效率得到大幅度的提高.王兆武[5]利用树脂结合剂制成堆积磨料应用于砂布中,对TC4 钛合金进行磨削试验,其使用寿命相比于普通磨料砂布提高2.35 倍.Chen 等[2]对陶瓷结合剂金刚石堆积磨料研磨蓝宝石的磨削行为进行研究,发现堆积磨料在磨削中的表现主要为磨损和微断裂,与单晶金刚石磨料相比,对工件表面的损害较小.综上所述,目前关于堆积磨料的研究主要集中在树脂基和陶瓷基上.其中树脂结合剂堆积磨料因其耐热性差、使用寿命短,只适用于涂覆磨具[6];陶瓷结合剂堆积磨料虽然比树脂结合剂耐热性更好,但是由于陶瓷结合剂硬而脆,在有一定冲击和载荷的条件下容易崩塌,导致其使用领域受限[7-8].若采用金属合金作为结合剂来制备堆积磨料,在实现结合剂对金刚石良好结合的基础上,金属结合剂堆积磨料不仅拥有较高的强度,而且还拥有良好的韧性,有望应用于高冲击、重载荷磨具的制备.

铜及铜合金具有优异的韧性、耐磨性、成型性和抗腐蚀能力,是常用的金刚石工具结合剂,而P 的添加不仅能降低铜基结合剂的烧结温度,避免金刚石的热损伤,还能增强结合剂对金刚石的润湿性[9-12].因此,Cu-P 合金可作为较为理想的金刚石堆积磨料结合剂.根据相关文献报道[10-13],Cu-P 合金作为结合剂制备金刚石工具时,在不同烧结温度下其性能差异较大.针对该情况,选择Cu-P 合金作为堆积磨料的结合剂,通过模压破碎造粒法制备金刚石堆积磨料,对不同温度烧结的堆积磨料的显微结构进行分析,测定了不同烧结温度的堆积磨料的力学性能,对比了不同温度烧结的堆积磨料的磨削性能,为金属结合剂制备堆积磨料奠定了理论基础.

1 实 验

1.1 堆积磨料的制备

堆积磨料的结合剂采用Cu-P 合金,其化学组成为n(Cu)∶n(P)=92∶8.采用模压破碎造粒法对金刚石堆积磨料造粒,按m(金刚石):m(Cu-P 合金)=1∶4 称取相应的原材料(金刚石粒径为74~88 μm,Cu-P 合金粒径为74 μm 以细),将称好的各种原料倒入球磨坛中,在球料比1∶1、转速200 r/min 的条件下球磨2 h.将球磨好的原料装入模具中,在100 MPa下定压成型,保压30 s,得到堆积磨料条状试样坯体.将堆积磨料样条置于管式烧结炉中,在N2保护气氛下,以一定速率升至600 ℃,保温50 min,使其获得一定的强度,随炉冷却后破碎、过筛,选择500~740 μm 的颗粒做为预烧堆积磨料.为了避免烧结过程中堆积磨料颗粒互相黏结,在管式炉中采用埋金刚石(粒径为74~88 μm)的方式对堆积磨料颗粒进行煅烧,通入N2,升温速率为5 ℃/min,烧结温度分别为700、730、760、790、820 ℃,保温1 h,炉冷、过筛,得到Cu-P 结合剂金刚石堆积磨料.

1.2 金刚石堆积磨料砂轮的制备

为了对比不同烧结温度的堆积磨料的磨削性能,采用NaO2-SiO2-B2O3系低温陶瓷结合剂,通过冷压成型、烧结的方法,分别将不同烧结温度制备的堆积磨料制成规格为1A1455 × 27 × 202 × 5 的砂轮(磨料质量分数为80%,低温陶瓷结合剂质量分数为20%,在此基础上,额外加临时黏结剂,质量分数为5%,砂轮素坯成型密度为5.31 g/cm3,烧结温度为680 ℃).

1.3 性能测试与表征

通过热重-差热同步分析仪(STA7200)、X 射线衍射仪(D/max-rA10)分别测定Cu-P 合金的熔化特性与物相组成.采用S4800 型扫描电镜(SEM)观察不同烧结温度的堆积磨料的显微结构.采用微滤膜孔径分析仪(PSDA-20)测试堆积磨料的气孔率和平均孔径尺寸.采用金刚石单颗粒抗压强度测定仪(THY-I)对金刚石堆积磨料的单颗粒抗压强度进行测定,样本量为40 粒,测试5 组,取平均值.采用CYCJ-04A 型冲击韧性测定仪对金刚石堆积磨料的抗冲击强度进行测定.采用接触角测试仪(JY-82B Kruss DSA)测量Cu-P 结合剂与金刚石薄膜之间的接触角,将压制成柱状的Cu-P 结合剂置于表面镀覆有CVD 多晶金刚石薄膜的单晶硅片上,在氮气保护下进行热处理,升温速率5 ℃/min,测试5 组数据,取平均值[14].在德国Walter400combi 外圆磨床上对氧化锆陶瓷棒进行磨削实验,冷却介质为油基冷却液,砂轮工作速度设置为30 m·s-1,进刀量为10 mm·min-1.根据砂轮磨损体积Vs和工件磨损体积Vw按公式(1)计算出磨耗比G.

采用手持式粗糙度测量仪(SRT-6200)对磨削后的氧化锆陶瓷棒的表面粗糙度进行测定.

2 实验结果与分析

2.1 不同烧结温度下堆积磨料的显微结构及结合剂相组成

不同烧结温度堆积磨料的显微结构如图1 所示.

图1 不同烧结温度下堆积磨料的显微结构图Fig.1 The microstructure diagram of agglomerated grains at varies sintered temperature

图1(a)为760 ℃烧结后堆积磨料单颗粒形貌.由图1(a)可知,堆积磨料经过筛后,呈现近球形的颗粒形貌,单颗粒粒径为0.5~1.0 mm.堆积磨料颗粒表面观察到较多裸露的金刚石磨料,每颗金刚石之间有合适的结合剂桥和孔隙,这有利于堆积磨料在磨削中快速进入稳定状态,形成多层切削刃参与磨削加工.从图1 中金刚石与Cu-P 结合剂的界面显微结构可以看出,堆积磨料烧结温度为700 ℃时(图1(b)),结合剂与金刚石之间界面处存在一定的缝隙,结合剂对金刚石润湿效果差.随着烧结温度升高至760 ℃(图1(c)),结合剂表面孔隙减少,且结合剂沿着金刚石界面逐渐攀升,金刚石的裸露高度下降,直到820 ℃时(图1(d))结合剂将金刚石整个颗粒包裹在基体内,影响磨削过程中金刚石出刃.

Cu-P 结合剂的差热分析如图2 所示.由图2 可知,曲线上出现两个吸热峰.结合Cu-P 合金相图可知,它们分别为Cu3P 溶解吸热峰和合金熔化吸热峰.Cu-P 合金熔化所吸收的热量比Cu3P 受热分解的热量要高很多,所以其吸热峰高于Cu3P 受热分解的吸热峰[15].从差热曲线中Cu-P 合金熔化吸热峰还可得出,其固相线为710 ℃、液相线为720 ℃,710~720 ℃为Cu-P 合金的固液相共存区[16].

图2 Cu-P 结合剂的差热分析Fig.2 Differential thermal analysis of Cu-P bond

不同烧结温度的Cu-P 结合剂XRD 分析如图3所示.由图3 可知,在烧结前后的Cu-P 结合剂样品中均检测到α-Cu 相的衍射峰和Cu3P 相的衍射峰.说明了在不同的烧结温度下Cu-P 结合剂较为稳定,未发生金属间化合物之间的相转变.

图3 不同烧结温度的Cu-P 结合剂XRD 分析Fig.3 XRD analysis of Cu-P bond at varies sintered temperature

由以上分析结果可知,在700 ℃烧结时,温度在合金固相线以下,结合剂中未产生液相,结合剂流动性差,原子扩散及迁移不充分,致密化程度不高,导致Cu-P 结合剂对金刚石表面润湿性差.而随着烧结温度升高至合金液相线以上,Cu-P 结合剂全部为液相,流动性提高,结合剂对金刚石颗粒的包裹能力提高.当烧结温度达到760 ℃时,液相结合剂覆盖金刚石表面,这不仅提高了堆积磨料整体的强度还保证了金刚石颗粒的裸露.在820 ℃时,Cu-P 结合剂的黏度继续下降,将金刚石完全覆盖、掩埋.

为了定量表征Cu-P 结合剂与金刚石的润湿状态,测量了不同烧结温度下,Cu-P 结合剂与金刚石薄膜之间的接触角,其结果如图4 所示.

图4 不同烧结温度Cu-P 结合剂与金刚石薄膜之间的接触角Fig.4 Contact angle between Cu-P bond and diamond film at varies sintered temperature

随着烧结温度的升高,Cu-P 结合剂与金刚石薄膜之间的接触角逐渐减小.这是由于当温度超过液相线所在温度时,结合剂全部转变为液相,而随着烧结温度的继续升高,液相的黏度越低,有利于结合剂在金刚石表面的铺展[17].故金刚石与Cu-P 结合剂的接触角缓慢减小.当烧结温度为760 ℃时,Cu-P 结合剂与金刚石薄膜之间的接触角为28°,继续提高烧结温度,Cu-P 结合剂与金刚石薄膜之间的接触角下降速率明显变慢.

2.2 烧结温度对堆积磨料的力学性能及气孔率的影响

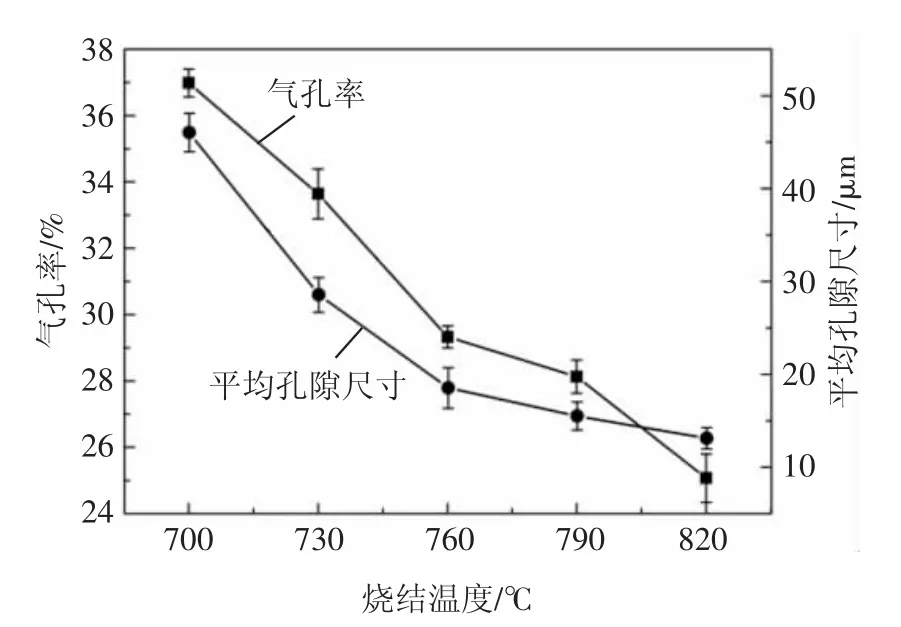

不同烧结温度堆积磨料的力学性能、气孔率分别如表1、图5 和图6 所示.

表1 不同烧结温度堆积磨料的力学性能及气孔率Tab.1 Mechanical properties and porosity of agglomerated grains at varies sintered temperature

图5 不同烧结温度堆积磨料的气孔率及平均孔隙尺寸Fig.5 Porosity and average pore size of the agglomerated grains at varies sintered temperature

图6 不同烧结温度堆积磨料的力学性能曲线Fig.6 The mechanical properties of agglomerated grains at varies sintered temperature

从图5 和表1 中气孔率和平均孔隙尺寸数据可知,随着烧结温度的升高,堆积磨料的气孔率几乎呈线性下降,由700 ℃时的36.98%下降至820 ℃时的25.07%.堆积磨料的平均孔隙尺寸随烧结温度的变化趋势和孔隙率相似,但随着温度升高堆积磨料的平均孔隙尺寸减小的速度变慢,由700 ℃时的46.03 μm 减小至820 ℃时的13.11 μm.这是由于随着烧结温度升高,Cu-P 结合剂的黏度减小,结合剂收缩,其中的气孔尺寸逐渐减小甚至消失,结合金刚石和结合剂的界面润湿性分析可知,烧结温度越高,结合剂对金刚石包裹越好,界面处缝隙也越少.

图6 为不同烧结温度下堆积磨料的力学性能曲线.从图6 和表1 中力学性能数据可知,堆积磨料的单颗粒抗压强度和冲击韧性均随着烧结温度的升高而增加.堆积磨料单颗粒抗压强度和冲击韧性分别由700 ℃的16 N 和51%增加至820 ℃的25 N 和85%.其主要原因是随着烧结温度的升高,堆积磨料的气孔率和孔隙尺寸逐渐减小,堆积磨料更加致密,使其力学性能明显提高.其次,由于烧结温度的升高,结合剂对金刚石的界面润湿性越好,结合越紧密,其力学性能越好.

2.3 磨削性能分析

堆积磨料磨削示意图如图7 所示.金刚石堆积磨料具有面接触多点式磨削的特性,磨削后堆积磨料呈半磨损状态,金刚石利用率高,可明显提高加工效率和磨削质量.

图7 堆积磨料磨削示意图Fig.7 Schematic diagram of grinding of agglomerated grains

图8 为堆积磨料在磨具中磨削前后的显微形貌.从图中磨削前的形貌可以看出(图8(a)),在磨具中堆积磨料与陶瓷基体结合较为紧密,且堆积磨料的出刃高度合适,能形成稳定高效磨削.磨削后,700 ℃烧结的堆积磨料颗粒大量破碎,碎磨料附着在磨具表面;760 ℃烧结的堆积磨料颗粒大部分为半磨损状态,端面呈椭圆形,仍具有一定的出刃高度,个别堆积磨料整颗脱落,在陶瓷基体上留下凹坑;820 ℃烧结的堆积磨料整颗脱落的数量增加,在陶瓷基体上凹坑增多.这是由于700 ℃烧结的堆积磨料强度较低,在磨削过程中大量的破碎,脱落,其中部分金刚石颗粒和Cu-P 结合剂被挤压进磨具表面的孔隙,继续影响内部堆积磨料的出刃.而760 ℃和820 ℃烧结的堆积磨料均具有较高强度,但前者金刚石在堆积磨料中的裸露高度要高于后者,在磨削中,堆积磨料利用裸露的金刚石犁耕被磨工件,受到的切削力小,堆积磨料中磨钝的金刚石脱落,大部分堆积磨料呈现部分磨损状态.而820 ℃烧结的堆积磨料中金刚石被Cu-P 结合剂完全包裹住,在磨削中,金刚石难以出刃,堆积磨料受到的切削力极大,易使整颗堆积磨料从陶瓷基体中脱落,留下较多凹坑.

图8 不同温度烧结堆积磨料在磨具中磨削前后的显微形貌Fig.8 The micro morphology of agglomerated grains at varies sintered temperature before and after grinding

不同温度制备的堆积磨料磨削氧化锆陶瓷棒的磨削比如图9 所示.

图9 不同烧结温度的堆积磨料制备的磨具磨削比Fig.9 Grinding ratio of wheels prepared by agglomerated grains at varies sintered temperature

从图9 中可以看出,不同烧结温度堆积磨料制备的磨具磨削氧化锆陶瓷的磨削比分别为16.7、20.2、24.8、23.0 和21.4.随着堆积磨料的烧结温度增加,对应磨具的磨削比先升高后降低.结合图8 分析可知,这是由于堆积磨料烧结温度较低时,Cu-P 结合剂对金刚石包裹程度不够,堆积磨料强度低,在磨削过程中,大量的磨料破碎、脱落,其中部分金刚石颗粒和Cu-P 结合剂被磨到磨具表面,继续影响内部堆积磨料的出刃,降低了砂轮的磨削比.而760 ℃烧结的堆积磨料,Cu-P 结合剂对金刚石的把持能力大幅提高,且金刚石在堆积磨料中裸露高度合适,磨削更稳定,砂轮磨削比随之提高.当烧结温度超过820℃时,结合图1 堆积磨料的SEM 分析可知,结合剂将金刚石完全包裹,堆积磨料中金刚石出刃困难造成砂轮磨削比下降.

磨削实验后5 个氧化锆陶瓷棒的表面粗糙度如图10 所示.由图10 可知,760 ℃烧结的堆积磨料对应的磨具加工工件表面质量最好,其粗糙度为1.01 μm,这是由于堆积磨料中结合剂对金刚石把持力好,且金刚石裸露高度合适,磨削状态更稳定.但总体来说,随着堆积磨料的烧结温度变化,被磨工件表面粗糙度变化不大,这是由于用于制备堆积磨料的金刚石颗粒的粒径一致,对工件的磨削深度差别较小,工件表面粗糙度变化不大.

图10 磨削实验后5 个氧化锆陶瓷棒的表面粗糙度Fig.10 Surface roughness of 5 zirconia ceramic rods after grinding ratio test

3 结论

1)实验制备的堆积磨料经过筛后呈现近球形的颗粒形貌,粒径为0.5~1.0 mm.在最佳烧结温度760℃烧结下,结合剂与金刚石的接触角为28°,结合剂对金刚石包覆较好.

2)Cu-P 结合剂金刚石堆积磨料在760 ℃下烧结后具有较好的力学性能、合适的孔隙率和孔隙尺寸.其单颗粒抗压强度、冲击韧性、气孔率和平均孔隙尺寸分别为23 N、78%,29.33%和18.53 μm.

3)实验条件下760 ℃烧结的堆积磨料制成的砂轮具有最好的磨削性能,磨削后堆积磨料处于半磨损状态,对氧化锆陶瓷的磨削比为24.8,磨削后工件表面粗糙度为1.01 μm.