新型装配式辐射供冷顶板性能的数值模拟研究

蔡攸婵 王汉青

1 南华大学土木工程学院

2 中南林业科技大学

3 建筑环境控制技术湖南省工程实验室

0 引言

随着城市化进程的加剧,生活质量不断提高,人们对室内环境的舒适性要求也日益提升,传统的制冷空调系统已经不能满足人们对室内品质的需求。近年来,辐射系统的应用不断增加,其中,辐射供冷顶板是一种典型的类型,与嵌入在建筑结构表层或混凝土层中的管道等辐射系统类型相比,装配式辐射供冷顶板为分区和控制提供了广泛的灵活性,响应速度更快,具有的室内热舒适性与较高的节能潜力,得到了国内外学者的广泛关注[1-2]。

虽然辐射制冷空调有许多优点,如节能、良好的热舒适性、无吹风感、极大改善室内空气品质等[3],也不可避免的存在一些缺点,如:辐射板在炎热和潮湿环境中极易发生结露现象。为避免夏季结露,需提高顶板的表面平均温度,大大限制了顶板的供冷能力,如何解决系统运行阶段产生的结露问题和保障辐射板的供冷能力成为了主要的研究对象[4]。

本文的主要研究对象是一种带有特殊气体层的直接蒸发式辐射顶板,通过数值模拟的方法,实现液态和两相流状态下液-固耦合和气-固耦合的传热过程,分析不同结构参数如管间距,气体层厚度,管径及流动参数对辐射板表面供冷能力的影响。

1 模型与计算方法

1.1 研究对象

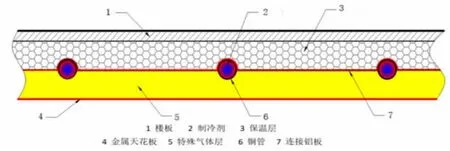

该新型直接蒸发式防凝露辐射顶板部分包括冷媒盘管,特殊气体层,保温层和金属天花板等。该辐射顶板结构剖面图如图1 所示,与传统辐射空调不同的是,冷媒盘管未与金属天花板直接接触,设有特殊气体层。由于氦气具有良好的导热性且能保证顶板内表面不发生结露现象,这里采用氦气填充特殊气体层,以增加辐射板表面温度均匀性,防止结露。冷媒管中为制冷剂r134a,用于直接蒸发制冷。特殊气体层下方为铝制金属天花板。冷媒盘管上方覆盖有天然橡胶保温层,减少冷量损失。

图1 辐射顶板剖面图

1.2 物理模型

直接蒸发式防凝露辐射顶板的简化模型如图2所示,本文研究的辐射板尺寸为0.9 m×1.2 m(长×宽)。该物理模型主要由三部分组成:冷媒铜管,2 mm 铝板和气体密封箱,在模型中2 mm 的铝板表示具有一定厚度的气体密封箱的上表面,整体起到了均匀冷量的作用。

图2 辐射顶板的简化模型图

为简化计算,将辐射板的传热模型作如下简化:

1)辐射板在稳态条件下进行传热。

2)假设保温层保温性能很好,辐射板不沿四周和上表面进行传热。

3)制冷剂液态及两相流状态时各物性参数均不随温度发生变化。

4)由于铜管的导热性能非常好,这里不考虑铜管的壁厚,视为无热阻传热。

1.3 边界条件

1)进口的边界条件:冷媒管进口设“velocity-inlet(速度入口)”,具体参数由根据不同工况设定,入口湍流计算方法选用通过水力直径和湍流强度计算。

2)出口的边界条件:冷媒管出口设“outflow(自由出流)”。

3)流体区域和固体区域相邻的壁面设置为耦合传热边界条件(coupled)。铝板的上表面、冷媒管上表面及气体层外壁视为热流密度为0 的绝热边界(wall)。考虑外界对辐射顶板的影响,金属辐射板下表面采用第三类边界条件,即Fluent 中的“mixed”边界条件。

2 数值模拟结果分析

2.1 管间距对辐射顶板供冷性能的影响

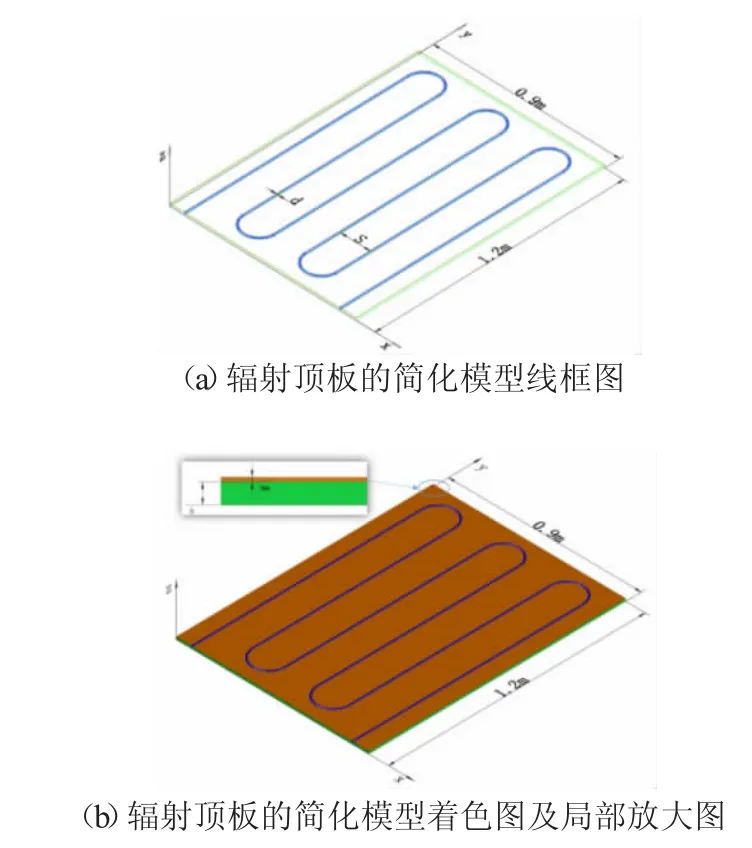

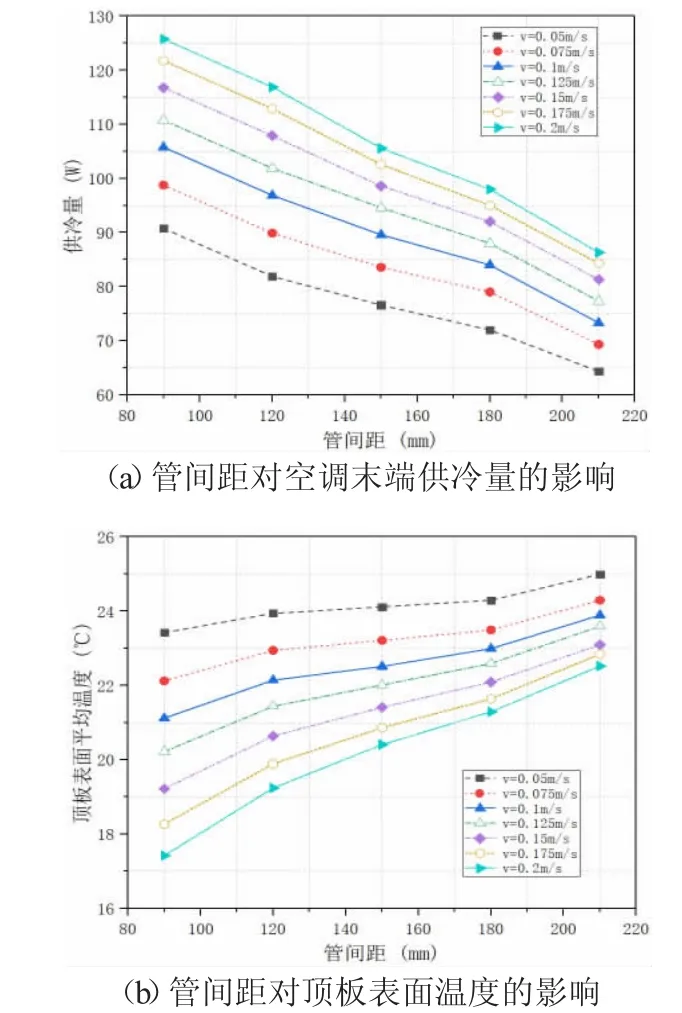

为讨论管间距对辐射顶板表面温度分布和供冷量的影响,利用CFD 软件,对管径D=8mm,气体层厚度h=10 mm,进口温度Tin=8 ℃,蒸发温度Tf=10 ℃时,管间距S 分别为90 mm,120 mm,150 mm,180 mm 及210 mm 的辐射顶板,在不同流速工况下进行数值模拟,模拟结果如图3 所示:

图3 管间距对辐射板表面供冷性能的影响

由图3(a)可以看到,管间距的大小与空调末端供冷量的值大致呈负相关,并且随着流速的增加,供冷量随管间距的增大而减小的速率逐渐增大,而在图3(b)中,可以看到辐射板表面温度呈现与供冷量相反的变化趋势,并且随着流速的增加,表面温度随管间距增大而上升的速率逐渐增大,与供冷量表现特点相同,符合模拟结果的一致性。

此数据结果表明,管间距的不同对流速较大工况下的辐射板表面换热性能有较大影响,这主要是因为当流速较大时,随着管间距的增大即板内冷媒管换热面减小,流过的冷媒得不到充分的蒸发便流出辐射板,一定程度上削弱了辐射板的供冷能力,降低了系统经济性,而在流速较小的工况下,即使在管间距较大的工况下,流入辐射板内蒸发管的冷媒也能较好进行蒸发过程,故受管间距的影响不如前者大。除此之外,图中所显示的,供冷量折线由下至上越来越密,而温度折现由下至上越来越疏,即当管间距一定时,随着冷媒流速增大,供冷量和温度的变化率也在逐渐下降,这一现象也验证了上述分析的合理性。

2.2 气体层厚度对辐射顶板供冷性能的影响

由于辐射板气体层厚度会直接影响冷媒管及与冷媒相连的密封箱上表面和密封箱下表面之间的换热热阻,故同样利用CFD 软件,对管径D=8 mm,管间距S=150 mm,进口温度Tin=8 ℃,蒸发温度Tf=10 ℃时,气体层厚度h=8~20 mm 的辐射顶板,在不同流速工况下进行数值模拟,模拟结果如图4 所示:

图4 气体层厚度对辐射板表面供冷性能的影响

由图4 可知,随着气体层厚度的增加,辐射板供冷量缓慢减小,表面温度则逐渐上升,这是因为气体层的厚度大小主要与冷媒管及与其接触的密封箱上表面和密封箱下表面之间的换热热阻有关,气体层厚度增大时,则换热热阻增大,降低了辐射板内部换热效率,供冷量减小,表面平均温度随之上升。并且由数据图,可以看到不同的冷媒流速工况下,辐射板表面供冷量随气体层厚度的增大而降低的速率保持一致,说明气体层厚度值对辐射板供冷性能的影响与流速的变化没有潜在关系,其不会改变冷媒流动状态与蒸发过程。

2.3 管径对辐射顶板供冷性能的影响

同样利用CFD 软件,对管间距S=150 mm,气体层厚度h=12 mm,进口温度Tin=8 ℃,蒸发温度Tf=10 ℃时,管径D=6~12mm 的辐射顶板,在不同流速工况下进行数值模拟,模拟结果如图5 所示。

由图5 可知,随着冷媒管管径的增大,则流经辐射板的冷媒质量流量增大,从而导致辐射板供冷量逐渐增大,表面平均温度逐渐降低,并且增大和降低的幅度及速率随着流速的增大而增大,即管径的大小对流速较大工况板面供冷性能影响较大,对流速较小工况影响较小。

图5 管径大小对辐射板表面供冷性能的影响

出现上述结果的原因是:冷媒流量是由冷媒流速和冷媒管截面积决定的,相较流速较小的工况,在流速较大的工况下,管径的增大会较大程度的增大辐射板内部冷媒流量,从而直接增大供冷量,故导致了不同流速下,管径对辐射板表面供冷性能的影响程度的不同。

2.4 蒸发温度对辐射顶板供冷性能的影响

在直接蒸发式防凝露空调系统中,蒸发温度Tf是指制冷剂在辐射板内部冷媒铜管中蒸发时的温度,蒸发温度的不同会影响制冷剂的蒸发状态和速率,也会对其系统运行状态产生一定的影响,故此,本节针对蒸发温度Tf=6 ℃,8 ℃,10 ℃,12 ℃,14 ℃及16 ℃的各个工况,结合辐射板的不同结构参数,研究蒸发温度对辐射顶板表面平均温度和供冷量的影响。

针对制冷剂流速v=0.1 m/s,管径d=8 mm,气体层厚度h=12 mm,管间距S 分别为90 mm,120 mm,150 mm,180 mm 及210 mm 的辐射顶板,在不同蒸发温度工况下进行数值模拟,模拟结果如图6 所示。

由图6 可知,当管间距相同时,辐射板供冷能力与蒸发温度呈负线性关系,这主要是因为蒸发温度上升会伴随着制冷剂汽化潜热的下降,且蒸发温度较高时,易出现冷媒得不到完全蒸发就流出辐射板的情况,这会一定程度地导致供冷量的下降。同时,从图中,可以看到不同管间距会影响辐射板供冷性能随蒸发温度变化而变化的速率,出现这种情况很可能是因为当管间距较大时,则辐射板内冷媒管换热面较小,而蒸发温度较高时,冷媒在管内达到设定的蒸发温度时已在冷媒蒸发管的后半段,可能进入管内的制冷剂得不到完全蒸发就流出辐射板,故导致了较高的蒸发温度加剧了较大管间距蒸发管内冷媒蒸发不完全的情况从而使得供冷能力在管间距较大时下降幅度更大。

图6 不同管间距下蒸发温度对辐射板供冷性能的影响

图7 为气体层厚度在8~20 mm 范围内的不同蒸发温度工况下的数值模拟结果图,其它参数为:管间距S=150 mm,管径d=8 mm,流速v=0.1 m/s。

图7 不同气体层厚度下蒸发温度对辐射板供冷性能的影响

图8 为管径大小在6~12 mm 范围内的不同蒸发温度工况下的数值模拟结果图,其它参数为:管间距S=150 mm,气体层厚度h=12 mm,流速v=0.1 m/s。

图8 不同管径下蒸发温度对辐射板供冷性能的影响

图9 为流速在0.05~0.2 m/s 范围内的不同蒸发温度工况下的数值模拟结果图,其他参数为:管间距S=150 mm,气体层厚度h=12 mm,管径d=8 mm。

图9 不同流速下蒸发温度对辐射板供冷性能的影响

由图9 可知,无论在哪种结构参数或流动工况下,蒸发温度与辐射板表面供冷量均呈负线性关系,辐射板表面平均温度则相反,原因已由上节所述。

图7 表明,气体层厚度的不同也会一定程度影响辐射板供冷性能随蒸发温度变化的速率,即气体层厚度较小时,供冷能力随蒸发温度的变化较慢,厚度较大时,则变化较快,这说明气体层具有一定的均热性和系统运行时维护辐射板表面供冷性能稳定性的作用,但增大气体层厚度会一定程度削弱辐射板供冷能力,故不需要一味地提高气体层厚度,以提高稳定性的方式降低辐射板换热量会降低系统经济性。

由图8 和图9 可知,管径越小或流速越小,辐射板表面供冷性能随蒸发温度变化越慢,反之,则变化越快,这主要是因为管径增大或流速增大时,制冷剂流量增大,则蒸发温度每变化1 ℃,流量大的工况供冷量的变化则较大,故较大的管径和流速会在较大程度上影响辐射板表面供冷性能与蒸发温度之间的相互作用关系。

3 结论

本文利用CFD 软件对直接蒸发式防凝露辐射顶板模型进行了稳态工况下数值模拟,分析了不同结构参数和流动参数对辐射板的表面供冷性能的影响,得到以下结论:

1)当进口速度v=0.1 m/s,Tin=8 ℃,气体层厚度h=10 mm,管径D=8 mm 时,管间距与辐射板表面供冷能力呈负相关,且管间距的不同对流速较大工况下的辐射板表面供冷性能有较大影响。

2)当进口速度v=0.1 m/s,Tin=8 ℃,管间距S=150 mm,管径D=8 mm 时,气体层厚度与辐射板表面供冷能力呈负相关,且不同流速工况下,辐射板表面供冷能力随气体层厚度的增大而降低的速率保持一致,说明气体层厚度值对辐射板供冷性能的影响与流速的变化没有潜在关系。

3)当进口速度v=0.1m/s,Tin=8 ℃,管间距S=150 mm,气体层厚度h=12mm 时,管径的大小与辐射板表面供冷能力呈正相关,并且对流速较大工况的辐射板表面供冷性能影响较大。

4)无论在哪种结构参数或流动工况下,蒸发温度与辐射板表面供冷能力均呈负线性关系,且管间距较大,气体层厚度较小,管径较大及流速较大的工况下,蒸发温度对辐射板供冷性能影响较大。