煤焦油的中试试验研究

许辽辽

(陕西延长石油(集团)碳氢高效利用技术研究中心,陕西 西安 710000)

目前全球正面临着石油资源短缺、原油趋于重质化和劣质化、燃油质量标准不断升级以及环保要求日益严格的要求,随着世界经济的快速发展对轻质油的需求量逐年增加,重质油的高效转化和清洁利用,不仅成为了急需解决的重大技术难题,也成为了增加经济效益的核心。

1 煤焦油利用和发展状况

根据煤热加工过程终馏点的不同,所得到的煤焦油通常被分为低温、中温和高温煤焦油。长期以来,国内煤焦油资源未得到充分利用,除部分高温煤焦油用于提取化工产品、少量中低温煤焦油的轻馏分油用于生产发动机燃料以外,剩余的大部分煤焦油都被用作重质燃料油和低端产品,造成资源浪费和环境污染。随着大型煤化工产业的发展,固定床、流化床煤气化技术以及褐煤干馏提质技术已经应用于多种生产过程中,中低温煤焦油的产量也随之增加,到目前为止,中低温煤焦油的加工利用已经成为煤化工产业技术的重要组成部分之一[1]。

中低温煤焦油的组成和性质不同于高温煤焦油,中低温煤焦油中含有较多的含氧化合物及链状烃,其中酚及其衍生物含量可达10%~30%,烷状烃大约20%,同时重油(焦油沥青)的含量相对较少,比较适合采用加氢技术生产车用发动机燃料油和化学品。不同的热解工艺、不同的原料煤都直接影响煤焦油的性质和组成[2]。

近年来,国内在煤焦油加氢技术的开发方面取得了明显的进展,先后开发出了多种加氢技术,根据各种技术的特点可归纳为4类。(1)煤焦油加氢精制/加氢处理技术;(2)延迟焦化—加氢裂化联合工艺技术;(3)煤焦油的固定床加氢裂化技术;(4)煤焦油的悬浮床/浆态床加氢裂化技术,此技术煤焦油转化率高、投资成本低,应用广泛[3]。

2 煤焦油加氢反应

2.1 煤焦油的加氢脱硫反应

煤焦油中的硫主要分布在胶质和沥青质及其衍生物的形式存在。焦油加氢脱硫反应在氢气和催化剂的作用下,通过加氢脱硫反应,使有机硫化合物的C-S键断裂,将其转化为烃类和硫化氢,烃类保留在产品中,H2S可在反应物的分离过程中被分离脱除。加氢脱硫反应是强放热反应,耗氢反应热约2 301 kJ/m3;在以加氢脱硫为目的的煤焦油加氢处理过程中,加氢脱硫的反应热,在加氢处理的总反应热中所占比例最大[4]。

2.2 煤焦油的加氢脱氮反应

煤焦油中氮含量较高,主要存在于胶质和沥青质中,多以杂环的结构形式存在。通常,杂环氮化合物的加氢脱氮,首先要进行芳烃和杂环的加氢饱和,然后将其环上的C-N键断裂(氢解)。C-N键氢解远比C-S键氢解所需能量要高,因此氮比硫难以脱除;加氢性能好的催化剂和较高反应压力,有利于煤焦油加氢脱氮反应的进行。煤焦油加氢脱氮也是强放热反应,其耗氢反应热2 720 kJ/m3,在煤焦油加氢处理过程中,进料中的氮含量及其脱除率要远低于硫;同加氢脱硫相比,加氢脱氮的反应热在煤焦油加氢处理的总反应热中所占比例,也远不及加氢脱硫。

2.3 煤焦油的加氢脱金属反应

煤焦油中金属(主要是Ni,V等)含量虽然很少,但却很容易使HDS,HDN和FCC催化剂永久性中毒失活。因此,必须将煤焦油原料中微量的金属化合物脱除。

煤焦油加氢脱金属反应也是煤焦油加氢处理过程中所发生的重要化学反应之一,在催化剂的作用下,各种金属化合物与H2S反应生成金属硫化物,生成的金属硫化物随后沉积在催化剂上,从而得到脱除。

2.4 煤焦油的芳烃加氢饱和反应

煤焦油加氢处理过程中的芳烃加氢饱和反应,主要是稠环芳烃的加氢。稠环芳烃加氢反应的特点是:

(1)稠环芳烃加氢饱和反应是逐环进行的,其加氢难度逐环增大;

(2)稠环芳烃加氢深度受热力学平衡的限制;

(3)当苯环上有取代基时,芳烃加氢饱和的难度随取代基数目的增多而递增。在较高的氢分压和较低的反应温度下,有利于芳烃加氢饱和反应的进行。因此,在渣油加氢处理过程中,应保持较高的氢分压。

2.5 加氢脱氧反应

煤焦油中的有机含氧化合物主要有酚类(苯酚和酚萘系衍生物)和氧杂环化合物(呋喃类衍生物)2大类。此外还有少量的醇类、羧酸类和酮类化合物。醇类、羧酸类和酮类化合物很容易加氢脱氧,醇类和酮类化合物加氢脱氧生成相应的烃类和水,而羧酸类化合物在加氢反应条件下是脱羧基或使羧基转化为甲基。对芳香性较强的酚类和呋喃类化合物加氢脱氧比较困难。

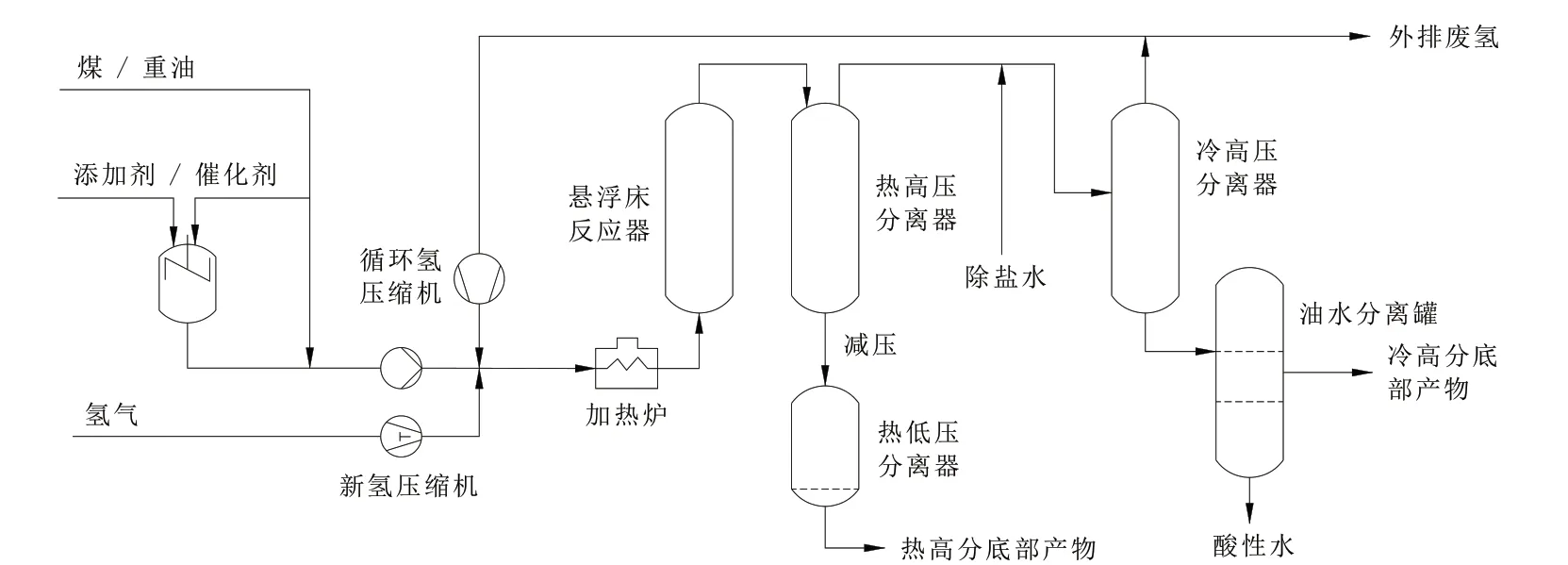

3 中试装置及工艺

煤焦油原料经高压进料泵送到预热器,与循环氢、新氢混合,进入继续加热后进入反应器,在反应器内,在高温、高氢分压、催化剂作用下煤焦油进行裂解和加氢反应[5]。

反应后的物料进入热高压容器内,进行固气分离。其中携带固体产物经减压阀减压后进入低压容器进行收集;气相产物经冷却后进入冷高压容器进行进一步气液分离。其中顶部气又分2部分,1部分外排,1部分作为循环气。冷高压容器内的液相是油水混合物减压,静止分离得到酸性水和轻质的液体产物。中试装置工艺流程见图1。

图1 中试装置工艺流程

3.1 研究背景

中试研究是在悬浮床加氢裂化中试装置上,利用自主研发的催化剂对中低温煤焦油进行加氢改质,同时考察不同反应条件对煤焦油转化及工艺的影响,从而寻找到最为优化的温煤焦油加氢工艺参数和转化数据,建立并完善煤焦油的研究。

3.2 研究内容

反应温度、空速和催化剂的影响见表1~3。

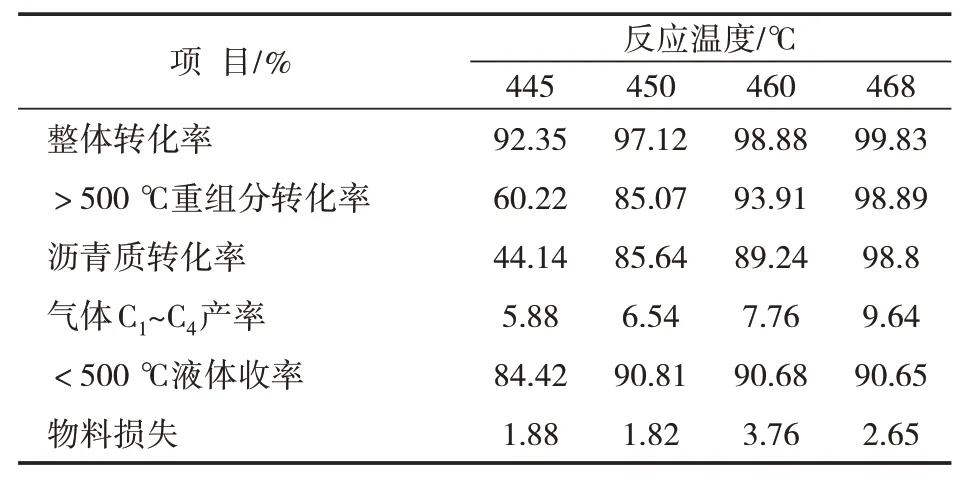

表1 反应温度对加氢转化的影响

(1)反应温度对于煤焦油中较难转化的组分的影响非常大,显示比较明显;

(2)随着反应温度提高,>500℃重组分和沥青质转化率先大幅增加后逐渐变缓,分别从反应温度为445℃时的60.22%和44.14%增加至468℃时的98.89%和98.80%,接近全部转化;

(3)随着反应温度上升,气体和液体收率逐渐增加,气体收率呈现线性增加,从5.88%增加至9.64%,液体收率先大幅增加后基本保持不变,在反应温度460℃之后基本保持在90%以上。

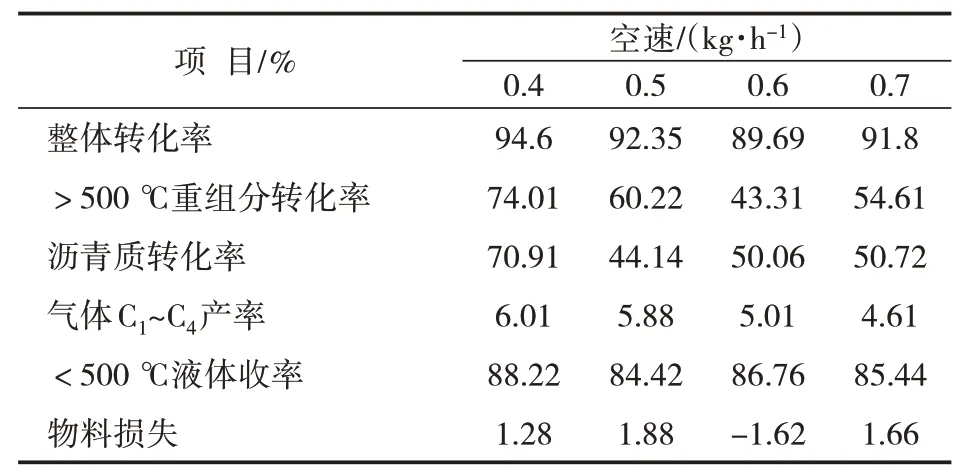

表2 空速对加氢转化的影响

(1)随着空速的提高,煤焦油在反应器内的停留时间变短,反应深度减弱,>500℃重组分和沥青质转化率均降低,且降幅比较明显;

(2)低空速下,煤焦油在反应器内停留时间变长,与催化剂接触时间增加,促进了加氢转化和热转化进行,重组分转化深度增强,气体收率增加;

(3)对于悬浮床加氢反应,低空速、长停留时间对煤焦油转化有促进作用,较高的空速利于提高装置处理量,但会影响重组分转化。因此,综合考虑选择低空速的比较合适。

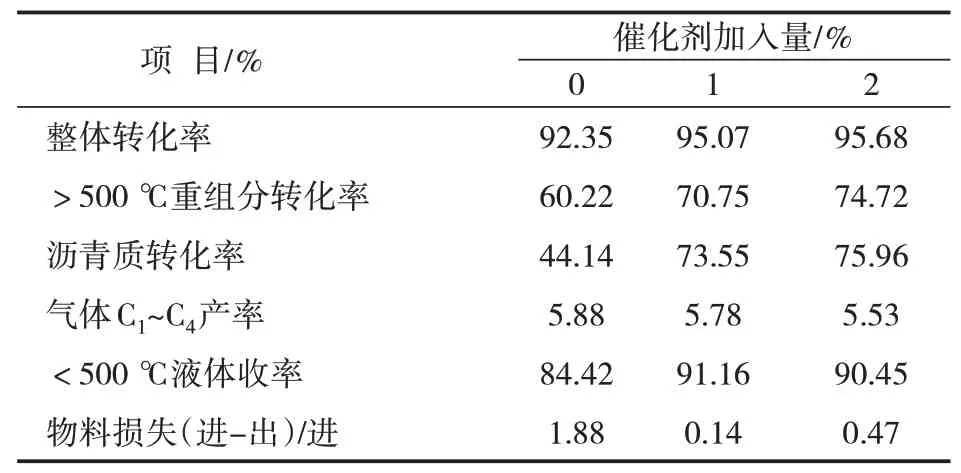

表3 催化剂对加氢转化的影响

(1)随着催化剂含量的增加,>500℃重组分和沥青质转化率明显增加,未添加催化剂时,2者转化率分别为60.22%、44.14%;

(2)当加入1%的催化剂时,2者分别达到70.75%和73.55%,气体收率变化不大,液体收率从84.42%增加到91.16%,增加了约7%;

(3)催化剂在一定程度上抑制了气体的生成,产率随催化剂的增加变化不大,保持在5.7%左右,主要由于催化剂的存在可提高氢自由基浓度,可快速封闭裂解生成的大分子自由基,防止其过度裂化生成小分子气体烃类,相应的保留了中间液体烃类收率,在一定程度上提高了液化油的收率。

4 结论

研究表明,反应温度和催化剂加入量对于煤焦油加氢转化影响较大,空速影响较小。较优的反应条件为:反应压力22 MPa、反应温度468℃、空速0.5 kg/h,催化剂加入量2%。在此反应条件下,煤焦油重组分接近完全转化,<500℃液体达到90%以上。催化剂的加入可以促进煤焦油中重组分转化,且能改善产物分布和产品质量。